Cr-Mo-B系机械工程用钢高温流变行为及热加工图

孙 挺,闫永明,何肖飞,尉文超,杜玉婧

(钢铁研究总院 特殊钢研究所,北京 100081)

机械工程用钢是被广泛用于各种磨损工况的一类耐磨材料。机械工程用钢的冶炼、铸造、轧制和热处理工艺不断改进,综合力学性能、耐磨性能和使用寿命都在逐步提高,广泛地应用于冶金、矿山、建材、电力等各个领域中[1]。但是,目前由磨损失效造成的材料浪费和经济损失占国民经济总产值的4%左右[2]。因此,解决磨损和延长部件使用寿命,开发出高品质、高性能的机械工程用钢材料成为重要研究方向之一。机械工程用钢由于碳含量和合金含量较高,轧制过程中容易出现各类产品缺陷,为获得优良的微观组织和性能,研究Cr-Mo-B系机械工程用钢的热塑性变形机理,进而确定其合理的热变形工艺参数有着重要的现实意义。

目前,国内外关于机械工程用钢的研究主要集中在热处理和合金元素对力学性能的影响方面,然而金属在热加工过程中同时受到变形温度、形变量和应变速率等的显著影响。材料热变形行为的研究在高温合金[3-7]、镁铝合金[8-9]、钛合金[10]中被广泛应用。在耐磨钢领域,冯文荣[11]分析了热处理工艺对工程机械用钢组织与性能的影响。在热变形行为模型的构建方面,李红英等[12]通过构建传统Arrhenius本构方程分析了T23钢热变形行为。袁武华等[13]基于双曲正弦模型,建立了低碳马氏体不锈钢应变量相关的本构关系模型。程明阳等[14]采用一元线性回归法建立模型,确定复合材料的平均热变形激活能,导出本构方程并建立热加工图。

1 实验材料与方法

实验钢在实验室真空感应炉冶炼,其主要化学成分如表1所示。实验样品取材于铸态Cr-Mo-B系机械工程用钢。通过线切割制成φ8mm×15mm的圆柱体,并对两端面磨光。在Gleeble-3800热模拟实验机上进行高温热压缩实验,实验过程中试样两端面涂一层镍基润滑剂,以减少试样与仪器压头之间摩擦。实验过程中变形温度分别为850,950,1050℃和1150℃,应变速率分别为0.1,1s-1和10s-1,每组试样的最大真应变为0.9。在整个实验过程中试样均处于真空状态,压缩前以20℃/s的加热速率升温到1200℃,保温5min,得到均匀的奥氏体组织。然后,以10℃/s的速率降温至变形温度并保温30s,以消除实验试样内部的温度梯度。随后,在设定的温度和应变速率下进行等温压缩,变形结束后对试样进行氦气冷却以保留高温变形组织。

表1 实验钢的化学成分(质量分数/%)Table 1 Chemical compositions of the test steel (mass fraction/%)

2 结果与分析

2.1 流变应力曲线

基于热压缩实验数据,建立了如图1所示的真应力-真应变曲线。由图1可知,流变应力对变形温度、应变速率和应变较敏感,材料在热压缩过程中发生了明显的动态回复和动态再结晶现象。总体来看,变形过程可分为3个阶段:第1阶段(加工硬化),由于变形程度较小,晶内储存能低,内部组织只发生了少量的动态回复,加工硬化作用远大于软化作用,导致流变应力随着应变的增加而迅速升高;第2阶段(动态软化),随着变形程度增大,动态再结晶和动态回复带来的软化效应越来越明显,流变应力的升高逐渐减缓至峰值;第3阶段(稳态变形),动态回复、动态再结晶带来的软化作用与加工硬化达到动态平衡,真应力-真应变曲线趋于平直。在相同应变下,当温度一定时,随着应变速率的增加,真应力增加,这是位错密度短时间内急剧增加所致的;而当应变速率一定时,随着温度的升高,真应力下降,这是由于温度的升高导致原子间的相互作用减弱,原子的扩散速率加快,位错滑移的阻力变小,但可以看出都不是简单的线性关系。

图1 不同变形条件时Cr-Mo-B系机械工程用钢真应力-真应变曲线Fig.1 True stress-strain curves of Cr-Mo-B mechanical engineering steel with different deformation conditions

2.2 人工神经网络模型

(1)

(2)

图2 人工神经网络模型结构Fig.2 Architecture of the artificial neural network model

对于隐含层单元数的确定,没有准确的理论依据,唯一公认的原则是能与给定样本符合的规模最小的网络就是最优网络结构。本工作通过计算不同隐含层单元数神经网络的训练误差,最终确定隐含层神经单元个数为14。输入层和隐藏层之间采用对数S型传递函数,隐藏层和输出层则采用线性函数进行传递。网络采用能够自适应调整学习效率的Levenberg-Marquardt(L-M)算法,训练目标相对误差为0.0001。

2.3 流变应力模型预测结果与分析

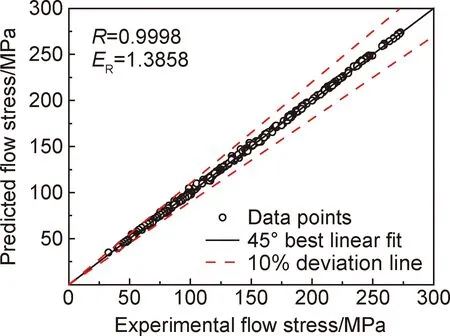

为了验证ANN模型的准确度,取不同变形工艺条件下模型的预测应力值和实验值进行对比,如图3所示。可以看出,模型预测值在最佳回归线附近,ANN模型的精度高。为了进一步定量评估模型的准确度,利用相关系数R及均方根误差ER对模型进行精确度评价。

图3 Cr-Mo-B系机械工程用钢流变应力实验值与预测值比较Fig.3 Comparison between experimental and predicted flow stress of Cr-Mo-B mechanical engineering steel

(3)

(4)

根据图3中的实验值和模型预测值计算R和ER,其相关系数及均方根误差分别为0.9998和1.3858。

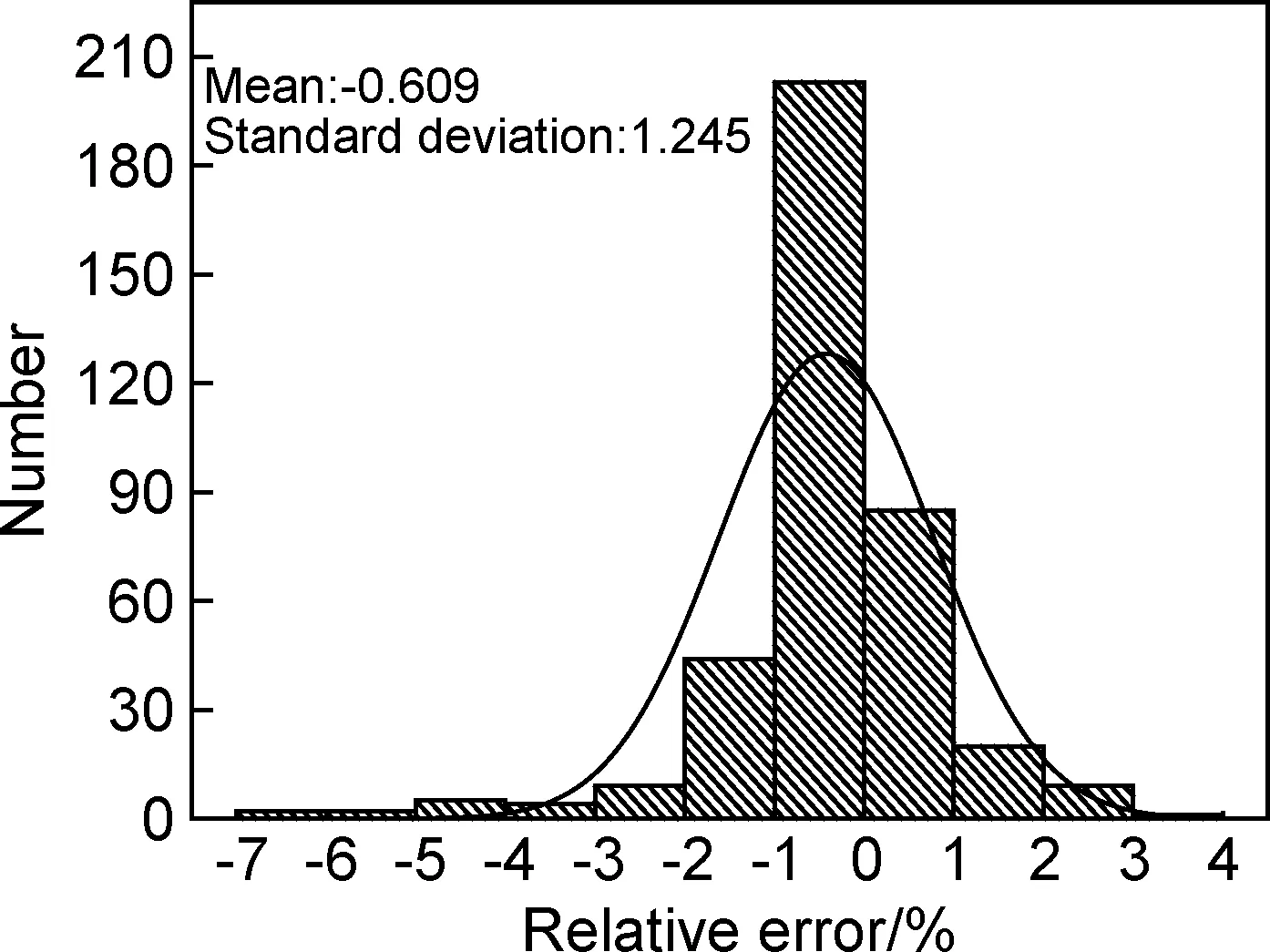

为了更进一步分析采用L-M算法所训练的网络的效果,对网络误差进行统计分析。图4为测试样本数据的误差统计分析结果。结果表明, 误差服从典型的Gaussian分布,误差平均值接近零。90%以上的测试样本预测值的误差均在±5%以内,这意味着预测误差的主要来源是实验数据波动,而不能完全归咎于所建立的神经网络模型的预测能力。然而,在实验过程中,由于温度、应变速率和摩擦力等综合因素的影响,流变应力值的波动是不可避免的。

图4 采用L-M算法的ANN模型预测误差的统计分析Fig.4 Statistical analysis of error of ANN prediction employing L-M algorithm

图5为不同变形条件时Cr-Mo-B系机械工程用钢流变应力实验值与预测值比较。可以看出,ANN模型预测结果与实验流变应力曲线相符。ANN模型能够精确地反映该合金的流变行为,对锻造等热成型工艺中温度、变形速率、应变参数的制定更具参考价值。这种方法避免了常规回归方法只能描述特定区域流变行为的缺陷。该模型的缺点是,不能得出一个直观的数学表达式,并且训练精度受到样本数据值的影响。在实际应用中,需要经历一段时间的自学习。但随着人工神经网络技术的发展,在进行数值模拟和工程应用时可以直接运用所得到的ANN模型。

图5 不同变形条件时Cr-Mo-B系机械工程用钢流变应力实验值与预测值比较Fig.5 Comparison between experimental and predicted flow stress of Cr-Mo-B mechanical engineering steel with different deformation conditions

2.4 动态材料模型热加工图

根据大塑性变形连续介质力学、物理系统模型和不可逆力学理论,Prasad等[17]提出了基于动态材料模型理论的热加工图,可较准确地分析材料在不同变形温度和应变速率下的微观组织演化,同时也可获得热变形时的安全区和危险区,现已被广泛应用于材料高温变形机制的分析与热变形工艺的制定,如钛合金、镁铝合金和不锈钢等金属材料[18-20]。根据动态材料模型理论,材料在加工过程中单位时间、单位体积内所获得的能量P由转化为热量的功率耗散量G和组织演化的功率耗散协量J组成。

(5)

热变形过程中,在恒定的温度与应变速率下变形材料的本构方程可表示为:

(6)

式中:K为常数,与实验条件无关;m为应变速率敏感性指数,其中,

(7)

当处于理想线性耗散(m=1)状况时,此时J具有最大值Jmax=P/2。人们把J/Jmax定义为耗散效率因子η,其数学表达式如式(8)所示。耗散效率因子是与材料内部显微组织演化直接相关的参数,其随变形温度和应变速率的变化关系即构成了功率耗散图。

(8)

材料的应变速率敏感性指数是变化的,但是在应变速率较低的情况下,可近似认为m是不变的,所以可以用式(8)与式(9)求解。

(9)

由于在加工失稳区(危险区)的耗散效率因子可能也会很高,所以,η大不代表材料的可加工性能好。根据镍基超合金的热变形行为推导出任意一种应力-应变速率曲线的失稳判据:

2m<η≤0

(10)

(11)

在热压缩实验中,每组样品最大真应变为0.9,此时部分样品已经破坏失稳(如图1(c),(d)真应力-真应变曲线所示)。然而在实际工程应用中,不应该采取过高的单次变形量,因此对于热加工图的构建,取用不失稳变形范围内的中等变形量(ε=0.5)和较大变形量(ε=0.7)两个实验点进行研究。将应变为0.5和0.7的功率耗散图与流变失稳图叠加可得到材料的热加工图,如图6所示,等值线的数字代表功率耗散因子η,灰色区域为流变失稳区。由图6可知,Cr-Mo-B系机械工程用钢功率耗散较大值主要分布在高温低应变速率的范围内(0.1~1s-1),而流变失稳区主要集中在低温高应变速率和高温高应变速率内,并且随着应变的增大,流变失稳区向低应变速率区域扩大。这是因为,当温度较低时,原子的扩散能力较弱,晶内储存能较低,位错的运动和晶界的迁移缓慢,动态再结晶难以形核和长大;当温度较高时,由于应变速率较大,位错密度在短时间内急剧攀升,合金内形成大量的变形能,在变形过程中产生的热量难以及时散出,容易形成绝热剪切带,出现绝热剪切效应,使得合金产生流变失稳现象。一般认为在热加工的安全区域,功率耗散因子η越大,材料的热加工性能越好,越容易获得均匀细小的动态再结晶组织,因此具有较高功率耗散效率因子的稳态变形区间可作为最佳的变形工艺参数。当应变ε=0.5时,变形温度为1050~1150℃、应变速率为0.1~0.4s-1区域,功率耗散因子η≥37.20%;当应变ε=0.7时,变形温度为1000~1150℃、应变速率为0.1~0.6s-1区域,功率耗散因子η≥35.80%。

图6 不同应变下Cr-Mo-B系机械工程用钢的热加工图 (a)ε=0.5;(b)ε=0.7Fig.6 Processing maps for Cr-Mo-B mechanical engineering steel at different strains (a)ε=0.5;(b)ε=0.7

3 结论

(1)Cr-Mo-B系机械工程用钢在变形温度为850~1150℃、应变速率为0.1~10s-1的条件下,真应力-真应变曲线表现为典型的加工硬化和动态回复型,变形温度与应变速率对其流变应力有较大影响。

(2)基于热压缩实验数据,借助人工神经网络构架出Cr-Mo-B系机械工程用钢高温流变应力模型。ANN模型对该合金流变行为的预测准确度高,其相关系数及均方根误差分别为0.9998和1.3858。

(3)加工图由功率耗散图和失稳图叠加而得,根据加工图可以确定该合金在不同应变条件下的最佳变形区:当ε=0.5时,变形温度为1050~1150℃、应变速率为0.1~0.4s-1区域,功率耗散因子η≥37.20%;当ε=0.7时,变形温度为1000~1150℃、应变速率为0.1~0.6s-1区域,功率耗散因子η≥35.80%。