型钢龟裂影响因素及预防措施

袁 月

(马钢股份公司长材事业部 安徽马鞍山 243000)

轧制过程中常见的缺陷有多种,龟裂是轧件常见缺陷中较为典型的一种。龟裂是因裂纹在轧件上的宏观外形呈龟壳网络状态分布而得名,但是一种表面裂纹,深度较浅。此种缺陷的产生都与钢坯的化学成分、铸坯条件及轧制过程控制有关。本文以型钢表面龟裂为研究对象,探究其形成原因,并根据缘由提出相应的预防改进措施。

1 连铸坯与轧件裂纹形貌

1.1 连铸坯裂纹形态及分类

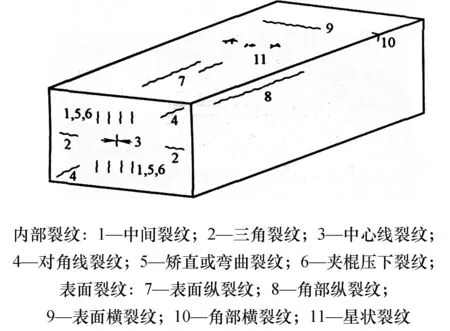

连铸坯裂纹常见位置分布及分类如图1所示。

1.2 轧件裂纹形态

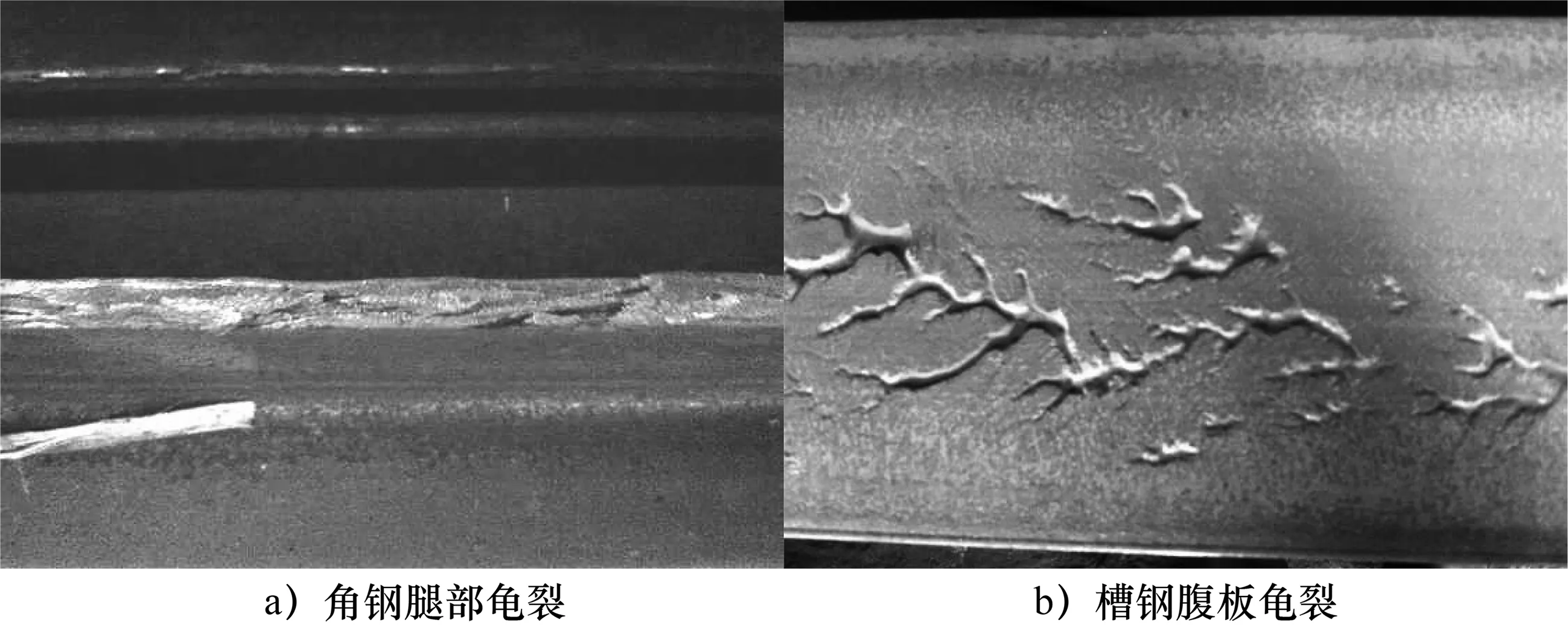

由图1.2可看出,龟裂裂纹出现频率较高的部位为角钢腿部、槽钢腹板表面。图片均为成品角钢和槽钢,根据表面裂纹的深度,可以判断,在轧制过程中裂纹一直伴随存在。

图1 连铸坯裂纹位置及分类

图2 角钢、槽钢龟裂形貌

2 影响龟裂形成的因素

2.1 化学成分

研究表明,钢水的化学成分, 特别是当中的碳、硫、磷、锰等元素对铸坯及轧后成品的表面质量有显著的影响。

2.1.1 碳含量

在碳钢中,碳含量对钢的热裂纹敏感性影响较大。碳含量越高,轧制温度范围越窄,且钢的塑性越差。含碳量过高,钢中会析出自由渗碳体和莱氏体,从而使钢的塑性下降,导致裂纹的产生。

2.1.2 硫含量

硫元素对钢的热裂纹敏感性影响显著。硫在钢中以FeS的形式存在,然而FeS和Fe易形成熔点较低(仅有985℃)的共晶体,当钢在1100~1200℃进行轧制时, 分布于晶界的低熔点共晶体固熔化而导致开裂,出现S的“热脆”现象。

2.1.3 磷含量

磷元素在钢液凝固时偏析倾向大,使钢的晶界脆化,热裂纹倾向增加,是导致中心偏析及疏松,形成连铸坯中部裂纹的主要原因,也是高温轧制时,造成轧件开裂的重要原因。研究表明,腹板裂纹处存在大量硫、磷含量较高的氧化质点。

2.1.4 锰含量

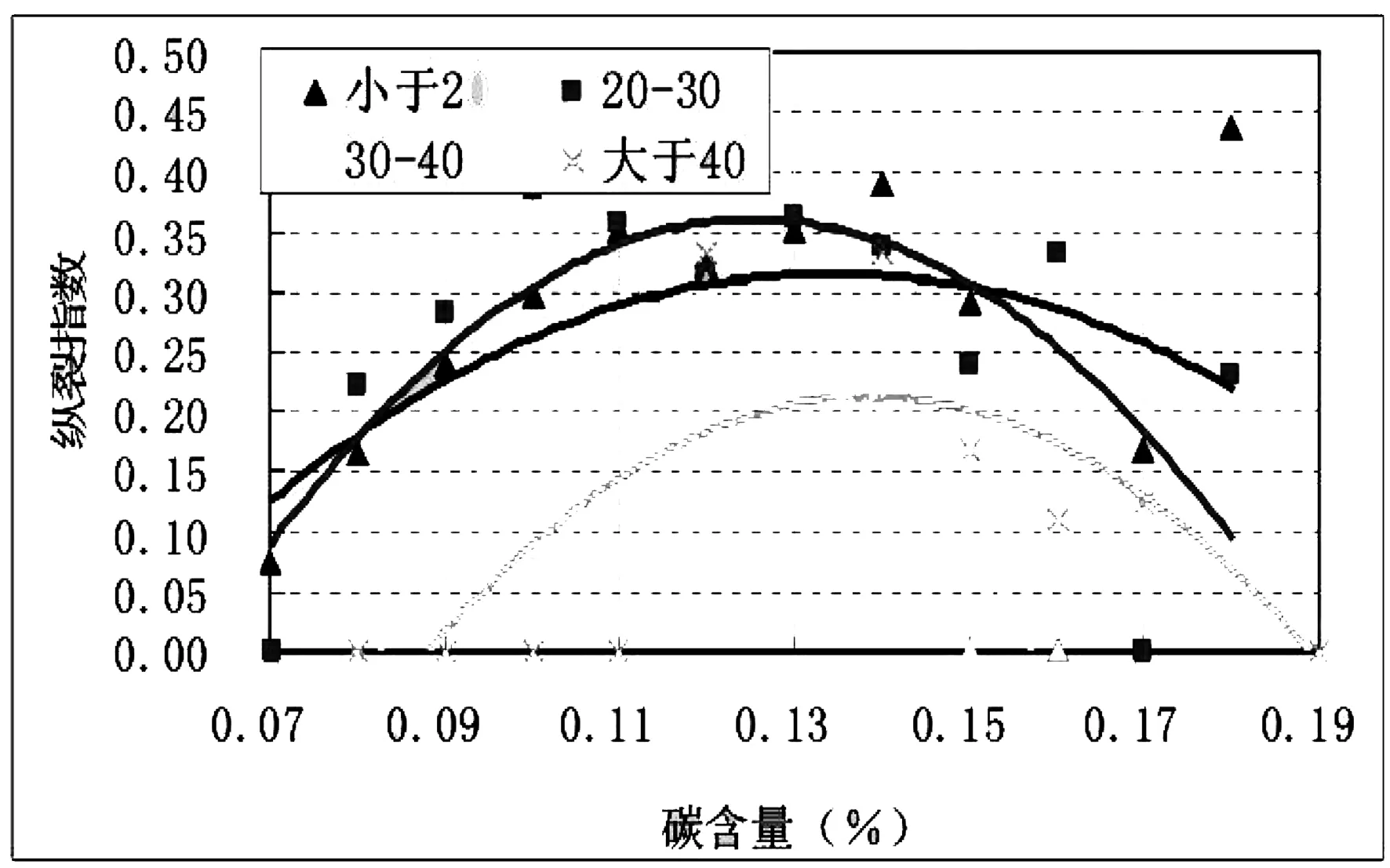

在钢液凝固时,Mn可与S形成高熔点塑性化合物MnS,对S起到固化作用,降低了S的高温脆性影响。MnS为高温塑性非金属夹杂,在轧制过程中,沿轧制方向延展,呈大尺寸长条状,易形成裂纹源[3]。理论上[1],Mn/S比达到7时,即可阻止FeS生成。图2[2]为普碳钢生产中锰硫比及含碳量与铸坯内部纵裂指数的关系。

2.1.5 硅含量

硅含量偏低时,钢水流动性差,钢中硅酸盐及硅酸盐与硫化物复合夹杂物上浮效果欠佳,易导致非塑性夹杂形成的裂纹。

图3 铸坯锰硫比及含碳量与纵裂指数关系的关系

2.2 连铸工艺

研究表明[4],铸坯内裂纹的形成、扩展,主要受铸坯拉速、钢水过热度、凝固前沿温度梯度等工艺参数影响,凝固过程的连续性决定裂纹生成、扩展的可续性。

2.2.1 凝固前沿温度梯度

在生产连铸坯时,凝固前沿温度梯度过大,则凝固的组织为粗大的柱状晶,易出现中间裂纹和中心裂纹。同时,粗大的柱状晶易形成晶间搭桥,产生晶间空隙,导致中心疏松,形成裂纹源,造成轧后裂纹的产生。

2.2.2 拉坯速度

拉坯速度是改善铸坯质量的关键因素之一。拉速过大,铸坯液相穴深,易搭桥形成中心偏析。同时拉速大,使得铸坯表面温度高,凝固壳厚度薄,从而增加中心偏析和裂纹出现的可能。

2.2.3 钢水过热度

钢水过热度高,两相区温度梯度大,有利于柱状晶生长,抑制细化晶粒形成,易导致裂纹的产生。

2.3 轧制工艺

轧钢可明显改善连铸坯的组织缺陷,有助于连铸坯内部气泡、裂纹焊合,且能够改善铸态疏松,使金属的致密性增加。通常情况下,轧制过程不会产生轧裂缺陷。[6]但是,轧钢工艺中一些加热缺陷、孔型系统设计不合理、轧辊材质不合适也会导致轧制过程出现裂纹。

2.3.1 加热缺陷

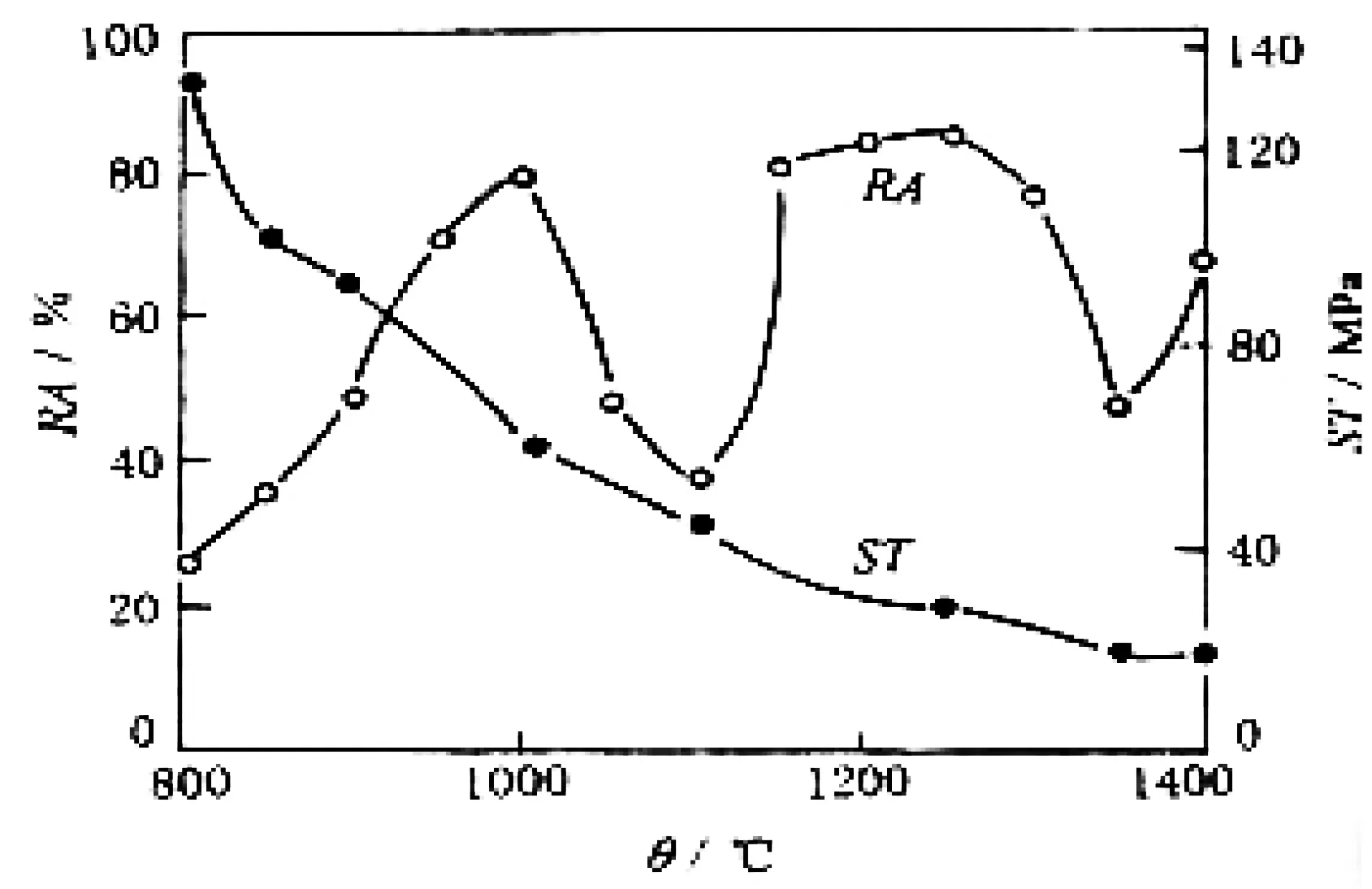

铸坯在加热炉内加热过程中,持续高温,钢的晶粒长大到一定程度时,晶粒间结合力减弱,钢的塑性和韧性变差,即为钢的过热。铸坯过热后,进行轧制易产生裂纹。若钢温继续升高,达到铁碳平衡图的液相线时,钢的晶粒边界便开始熔化,结晶组织遭到破坏,因而,失去金属应该具有的塑性和强度,即为钢的过烧现象,则在随后的轧制过程中易钢坯折断和碎裂,造成堆钢事故。图2.2反映了轧制工艺对连铸坯高温塑性的影响。

2.3.2 孔型系统

在型钢生产中,由于轧制道次少,产品规格大,在孔型设施中延伸系数较小,则表面金属流动性较差,且使钢坯表面及内部裂纹愈合能力较弱,导致轧制过程中出现的裂纹无法焊合。

2.3.3 轧辊材质

普通铸铁轧辊易存在夹渣、夹砂、冷隔分离、浮漂及组织疏松等铸造缺陷,轧辊辊身硬度不均匀、不稳定且耐磨性差。轧辊经过长时间轧制,磨损严重,且磨损后产生凸起,凸起反应到中间料上, 使中间料表面出现凹坑,延伸后形成长短不一的裂纹。

图4 变形温度对连铸坯高温塑性RA、抗拉强度ST的影响[5]

3 预防措施

根据上述分析,钢水化学成分及连铸工艺是轧制过程中产生龟裂的内因,轧制工艺则是可控外因。为了减少型钢龟裂缺陷的产生,可以对以上因素进行调整控制。

3.1 炼钢工艺控制

3.1.1 提高钢水纯净度

所谓钢水纯净度是指钢中[S]、[P]、[O]等有害杂质元素的含量和钢中夹杂物的水平。轧制过程中,铸坯表面及内部的夹杂物附近可能形成应力集中和拉应力。当夹杂物与轧件基体之间冶金结合强度不够时,两者会发生分离而形成裂纹源,同时,夹杂物也可能发生破碎而直接形成裂纹源。为了减少夹杂物总量,上述这些元素主要是在炼钢过程中去除,应控制Mn/Si≥2.5,Mn/S≥15;保证吹氩效果,将吹氩时间延长1分钟,使钢水亮点直径达到200~400mm,促进夹杂物上浮;采用铝脱氧的方法控制普碳钢总氧含量范围为30~50ppm;保证钢水镇静时间≥10分钟。

3.2 连铸工艺控制

连铸坯质量是轧制合格型钢的先决条件,更是关键因素。为了减少型钢龟裂缺陷的产生,应做到以下几点。

为了使钢水不受污染,减少夹杂物,要保证钢包、中包、结晶器、保护渣清洁干燥,同时减少浇注过程中卷渣,进行保护浇注,防止钢进行二次氧化。

除此之外,钢水过热度不宜过高,冷却强度不宜过大。在连铸坯生产过程中,结晶器内坯壳温度梯度非常大,铸坯组织为细小的等轴晶,铸坯表层少见裂纹;然而二冷区坯壳温度梯度比结晶器内小很多,铸坯组织为粗大的柱状晶,易出现中间裂纹和中心裂纹。因此合理控制二冷水量,可使铸坯的晶粒组织细化,以抵抗裂纹的产生和扩展。[4]

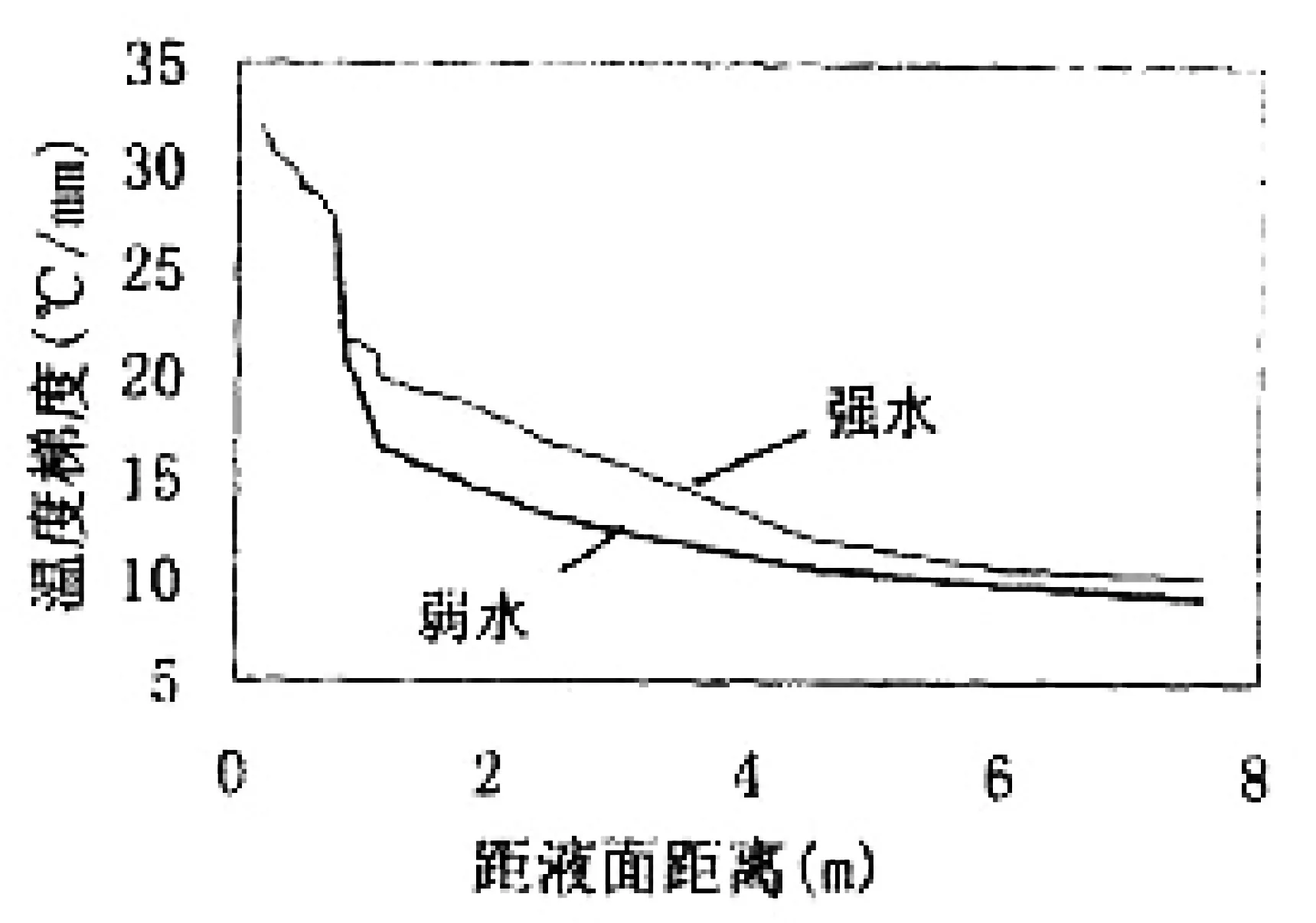

二冷配水应采用弱水条件,以免铸坯内外温差过大,热应力增大产生铸坯裂纹。图3.1为Q235凝固前沿温度梯度。可见,在弱水条件下,铸坯温度变化较小,温度梯度较小,铸坯的坯壳凝固前沿温度梯度比较小。

图5 为Q235凝固前沿温度梯度

3.3 轧制工艺控制

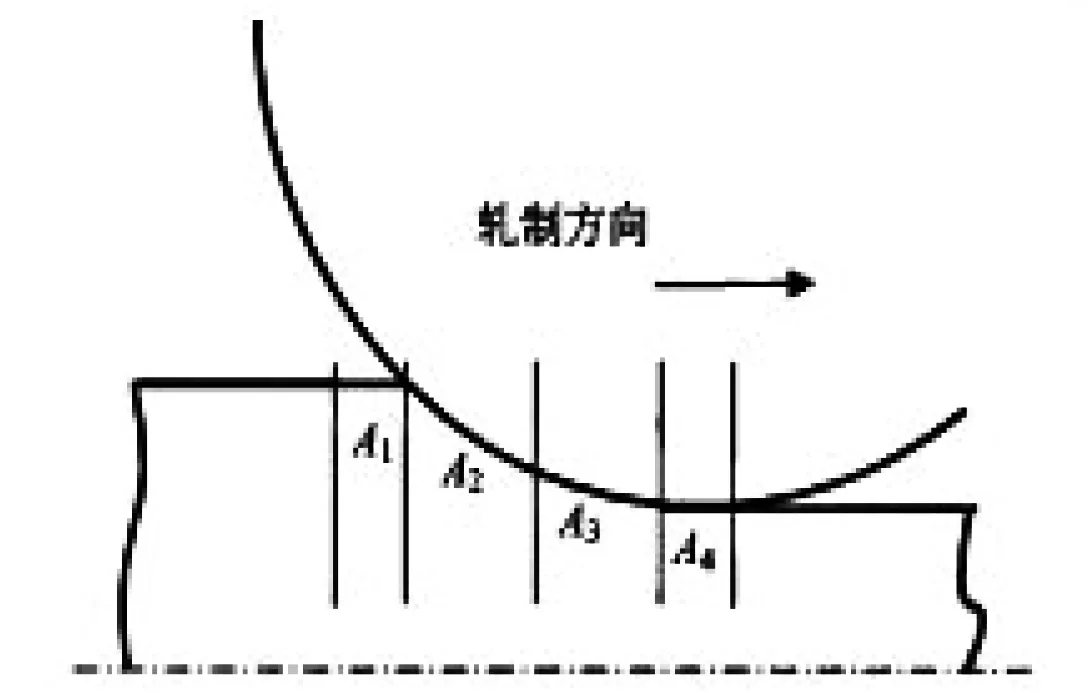

由于轧件在轧制过程中,存在轧制压力分布不均和与轧辊表面的相对滑动,表面裂纹可能发生闭合、扩展、甚至是再闭合、再扩展。然而,轧制变形区内压应力有利于裂纹闭合,拉应力则会导致裂纹发生扩展。为此,将轧制变形区划分为4个部分,如图3.2所示。在轧制变形区入口阶段,轧件表面均出现压应力,而在前滑区附近出现拉应力。若前滑区内拉应力过大,促使裂纹进一步扩展;若裂纹区已明显氧化,或有破碎的夹杂物,即使存在压应力,也难使裂纹区域发生较好的冶金结合。

图6 A1:入口区;A2:后滑区;A3:前滑区;A4:出口区

虽然型钢轧制产生龟裂的主要原因并不是轧制工艺控制不当所致,但保证产品质量,尽量做到:严格控制炉子温度、钢坯的加热温度、高温阶段的加热时间,防止钢坯过热奥氏体晶粒过于粗大,形成魏氏组织,降低Waq钢的塑性,加热炉炉温最高不得高于1320℃;炉内气氛为弱还原性气氛、炉压为微正压防止吸入空气,减少钢坯氧化、脱碳,减少回炉钢;在轧制作业线出现故障时及时调整炉况。

4 结语

本文以型钢表面龟裂为研究对象,通过分析,得出化学成分及连铸工艺是型钢表面产生龟裂缺陷的主要原因,加热炉加热温度的控制也是重要原因。就以下因素,提出了炼钢工艺、连铸工艺及轧制工艺三方面的预防措施,确保连铸坯的质量,从而减少轧制后成品型钢表面龟裂缺陷。