不同固溶温度对Mg-10.5Gd-1.0Y-1.0Zn-0.5Zr镁合金显微组织和力学性能的影响

钟罗喜,杨明波,袁 淑,张 奇,李林峰

(重庆理工大学 材料科学与工程学院, 重庆 400054)

镁合金作为市场上最轻的金属结构材料,还拥有较高的比强度、比刚度,优异的铸造加工性能、阻尼降噪减震和电磁屏蔽性能,因此是仅次于钢铁和铝合金后又一大新型的合金类型,在航空航天领域应用比较广泛[1-4]。为了提高镁合金的强度,往往采用最常用的方式即对试验合金进行热处理,因为在热处理过程中可以有效地阻碍位错运动,在温度升高时防止基面滑移[5-7]。在所有的Mg-RE合金中,Mg-Gd-Y-Zr系列合金显得尤为突出。Kawamura等[8]研究发现,Mg97Y2Zn1合金随着固溶处理的进行展现的屈服强度能够达到610 MPa,而室温延伸率只有5%。之所以固溶处理后能够改变合金的组织和性能,是因为:(1)合金在固溶处理过程中会产生长周期有序堆垛结构(LPSO相),其在固溶处理过程中比较容易形成,例如在Mg-RE-Zn合金中[9-10],随着温度的升高,合金中的LPSO相能够提高合金的性能[11-12]。但是目前对于这种LPSO相的研究还不是特别成熟。(2)试验合金在固溶处理过程中,合金的一些共晶相会更加的细小且沿着晶界弥散分布,例如Mg24Y5和Mg5Gd相[13-14]。基于以上的理论研究基础,试验Mg-10.5Gd-1.0Y-1.0Zn-0.5Zr镁合金随着固溶处理势必会改善其力学性能。因此,本文通过在12 h保温时间下,分别采用460、480、500 ℃固溶温度,比较相互之间的金相显微组织、相组成和力学性能,同时与铸态形成对比,最终确定相对较佳的固溶温度,也为后续开发Mg-Gd-Y-Zn-Zr基高强铸造镁合金的热处理工艺提供理论依据。

1 试验材料及试验方法

Mg-10.5Gd-1.0Y-1.0Zn-0.5Zr试验合金以纯Mg、纯Zn(≥99.99%)和Mg-24.75%Gd、Mg-19.44Y和Mg-27.80%Zr(质量分数)作为原材料来进行熔炼,在熔炼过程中,最重要的控制因素是烧损率,同时还要考虑合金在熔炼过程的夹杂和商用价值等因素,因此稀土元素的加入均为中间合金的形式。试验合金在SG2-7.5-12A型井式坩埚电阻炉中熔炼,熔炼之前首先要对炉体进行烘热处理,温度大约控制在400 ℃,以防止炉体在湿冷的环境中突然升温烧断电阻丝,然后将坩埚放入电阻炉中加热,升温至500 ℃,等待坩埚烧红即可。先放入纯Mg绽子,将温度设置为720 ℃,等待纯Mg全部融化后依次放入中间合金和纯Zn,这时需将温度升高至760 ℃,待所有合金全部融化后进行顺时针来回搅拌,同时通入SF6(体积分数为1%)和CO2(体积分数为99%)保护气体,关闭炉盖静置5 min,再将已经加热的镁合金专用精炼剂塞入钟罩中对合金熔体进行除渣处理,将温度降至720 ℃,静置10 min,再注入已经预热的金属模具中,注入时应将坩埚悬空倒入,凝固后应该迅速开模取样。先将铸绽坯子线切割制成标准的拉伸棒,其次尽量在样品芯部取样。取5~10 mg打磨干净的样品装入Al2O3坩埚中做DSC热分析,样品温度为700 ℃,保温时间5 min,升温速率10 ℃/min,仪器型号为耐驰STA449F3型;试样的热处理设备为SX-G02103型热处理炉,温度设定分别为460、480、500 ℃,保温时间均为12 h,冷却方式为水冷;试验合金微观组织采用的腐蚀剂为4%硝酸酒精(铸态),4.5 g苦味酸+25 mL乙醇+15 mL乙酸+30 mL蒸馏水(热处理态);微观组织观察的仪器是DMI5000M光学显微镜,形貌分析是在蔡司ΣIGMA HDTM场发射扫描电镜和JSM-6460LV(日本电子)钨灯丝扫描电镜,同时进行EDS能谱分析,物相分析是在PANalytical Empyrean Series 2型X射线衍射仪上进行的,最后将合金在自动转塔数显显微硬度计上进行硬度测试,仪器型号为HXS-1000Z,载荷为50 N,保压时间为15 s,测试15个点并求平均值。

2 试验结果与分析

2.1 试验合金的显微组织和相组成

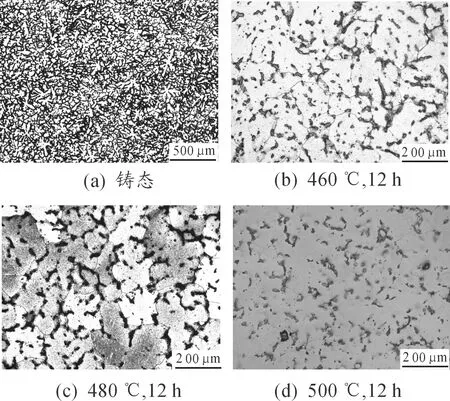

图1为试验合金的金相显微组织。从图1(a)可以观察到,试验合金的铸态显微组织主要包含一些呈枝晶状的α-Mg基体相和少量的网状共晶组织,铸态组织中的共晶化合物大部分是弥散分布的。图1(b)是试验合金在460 ℃条件下保温12 h固溶组织照片,从图中可以明显地观察到,合金组织中Gd、Y、Zr原子会溶于α-Mg基体中,共晶相沿着晶界分布,晶粒较为细小,而合金在经过480 ℃下保温同样的时间后,晶粒有逐渐长大的趋势,较460 ℃下保温同样时间下,晶粒变得更大了,且第二相的尺寸也变大了,但是晶界显得更加清晰平直,最后,合金在经过500 ℃下保温12 h后,共晶相变得更加的少且散乱分布在晶界处,合金晶粒也变得更加细小,共晶组织变得少且细小。通过固溶态与铸态对比可知,在经过固溶处理的过程中,合金中的共晶相大部分溶于α-Mg基体相中,共晶相的形态也没有铸态时那么粗糙。其次,合金在固溶过程中,会析出一种由晶界指向晶内的LPSO相,试验合金在经过不同的固溶温度下保温相同的时间后,合金中的LPSO相变得更加少,合金在460 ℃时较铸态析出更多的LPSO相,且当固溶温度在480 ℃时,合金中的LPSO相最多,但是,当温度升高到500 ℃后,试验合金中的LPSO相几乎消失了。

图1 试验合金的金相显微组织

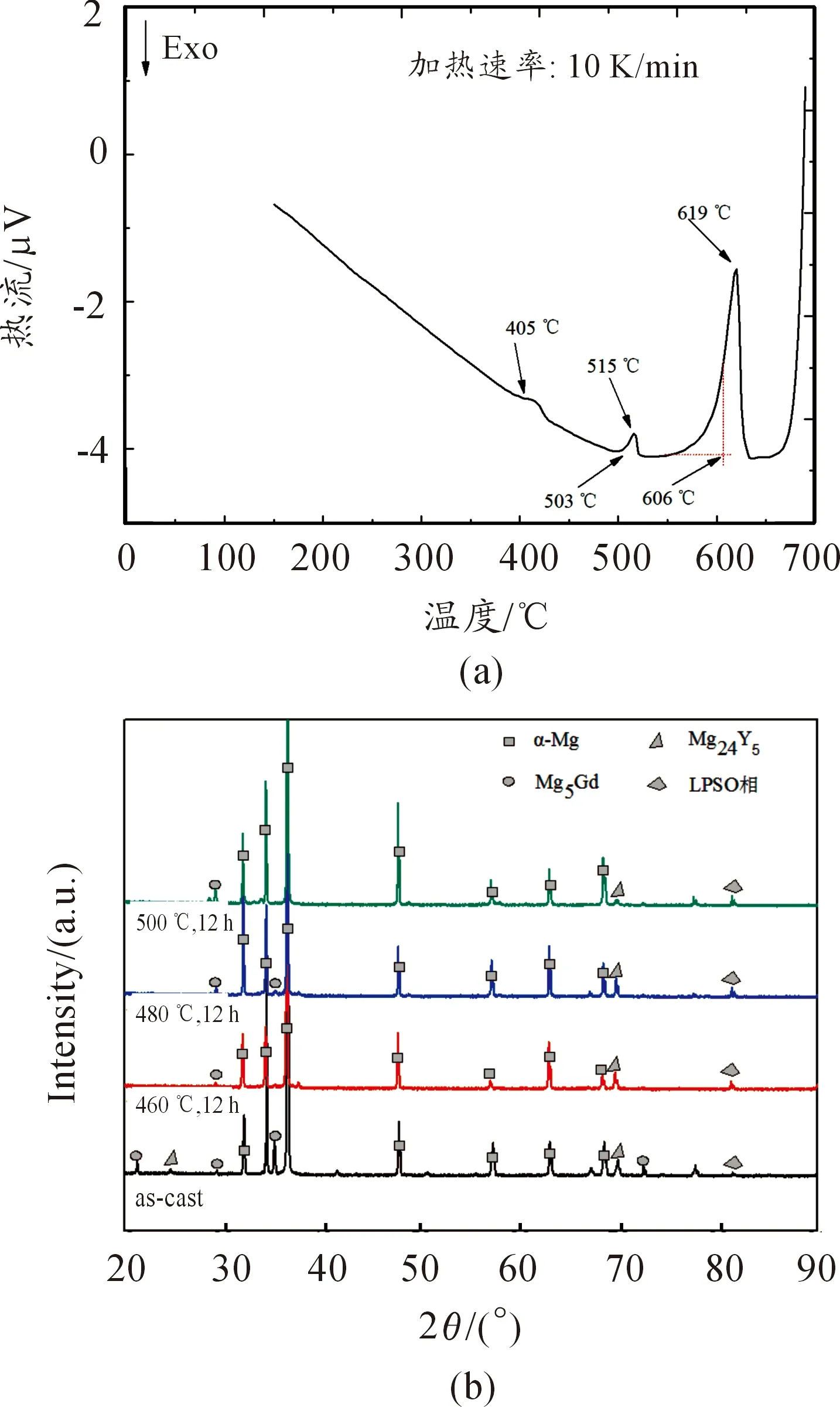

图2 试验合金的DTA热分析曲线(a)和XRD图谱(b)

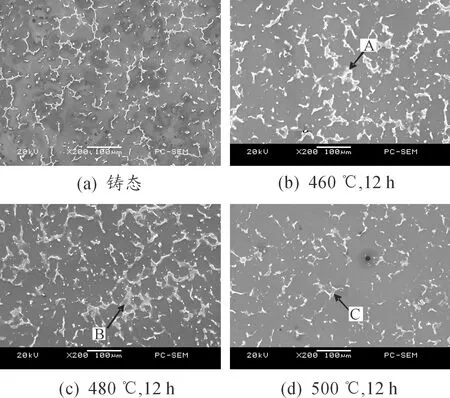

图3是试验合金的低倍SEM照片。从图中的形貌可以明显地观察到,试验合金铸态时主要呈现的是一种网状的断续状的组织,无明显的片层状的LPSO相结构,但是合金在经过460 ℃保温12 h固溶处理时,出现了该相(图3(b)中的A点),该相在SEM下呈片层状,但是比较模糊,且LPSO相能够穿透其余的第二相,主要是Mg24Y5和Mg5Gd相,是因为合金中的第二相主要沿着晶界分布,而LPSO相的分布是由晶内指向晶界的。图3(c)中的B和图3(d)中的C中均存在着这种相,但是随着温度从480 ℃升至500 ℃时,试验合金中的LPSO相基本上溶于基体相中。从低倍的SEM照片还可以知道,随着固溶处理温度的不断升高,试验合金中的Mg24Y5和Mg5Gd等第二相呈现先增加后减少的趋势,在500 ℃下保温12 h后,合金中的第二相最为细小且体积分数减少。

图3 试验合金的低倍SEM照片

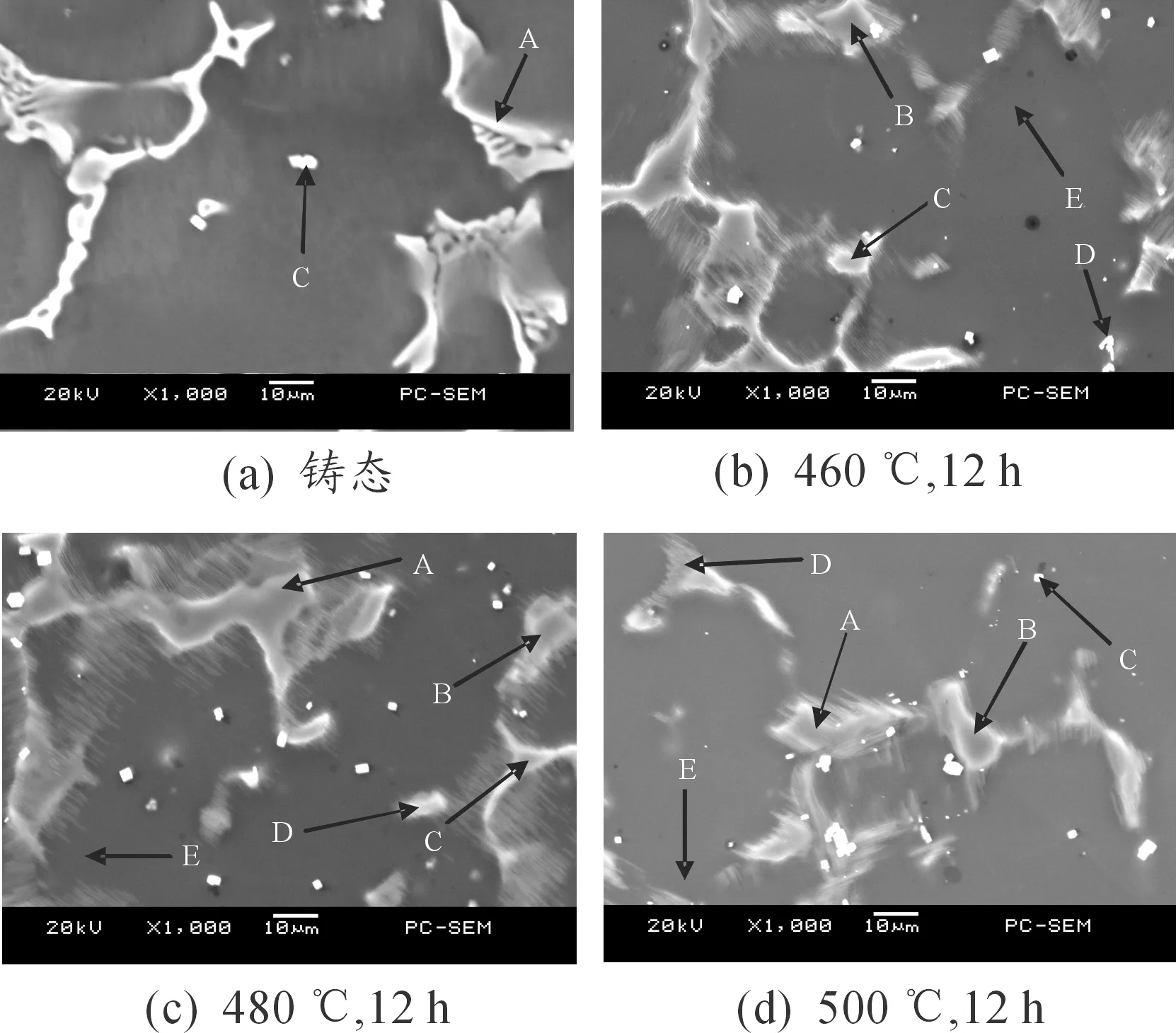

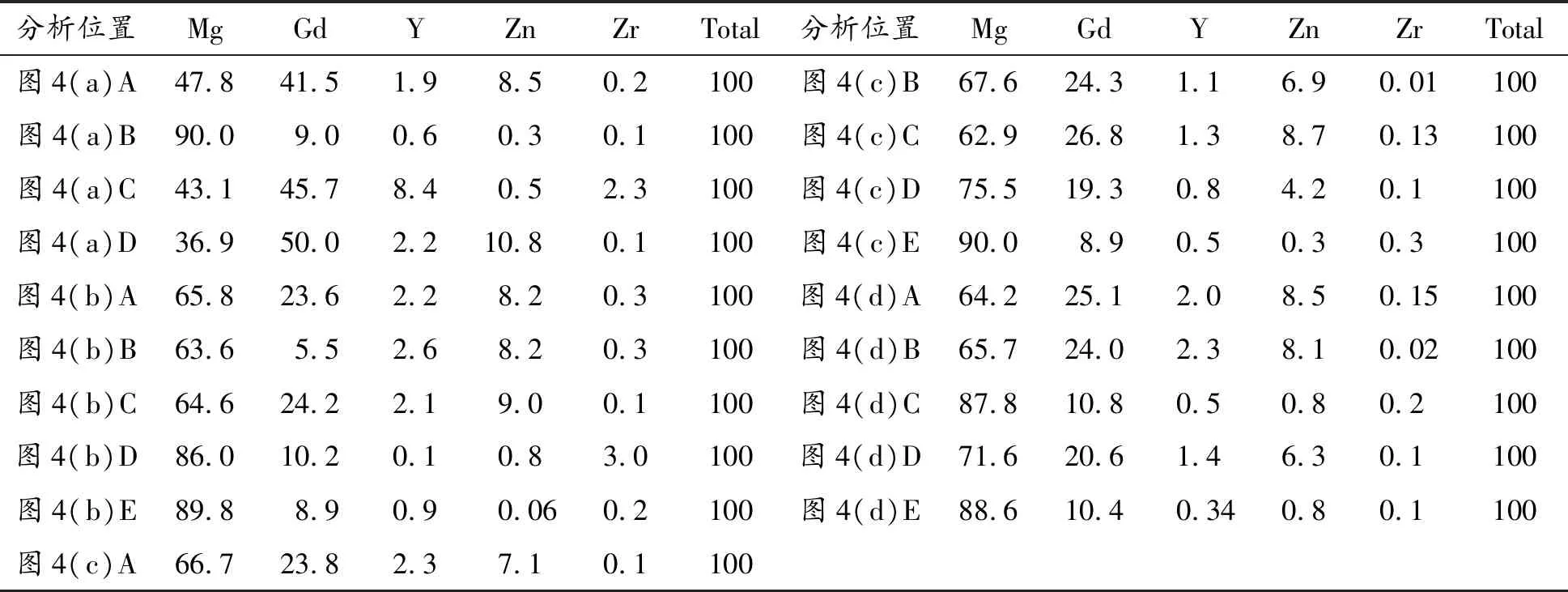

图4是试验合金的高倍SEM照片,通过照片可以更加清楚地看到,铸态组织中没有出现片层状的结构。结合表1 EDS能谱分析,可以得出结论:试验合金铸态组织中不包含有LPSO相结构的存在。但是在经过固溶处理时,LPSO相逐渐析出,其中在480 ℃保温12 h出现的最多。其次,随着固溶温度的升高,合金中的第二相有先长大后又逐渐溶于基体中的趋势,从图4(b)到图4(c)过程中,含稀土的方块相增多了。根据表1的EDS分析可知,该方块相为Mg5(Gd,Y)相,有呈现鱼骨状的稀土相为Mg24(Y,Gd)5,当温度升高后,LPSO相也出现了溶解的现象,也同样验证了图2(a)的溶解过程。

图4 试验合金的高倍SEM照片

表1 试验合金铸态EDS结果 at.%

2.2 试验合金的力学性能

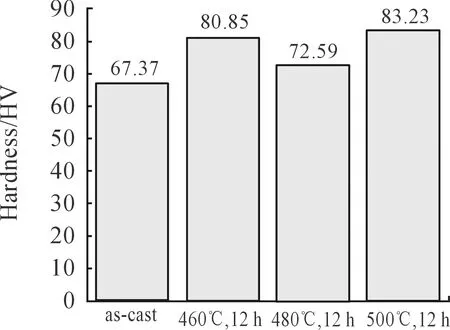

图5是试验合金的硬度曲线。从图5可以看出,在经过固溶处理后,试验合金的硬度显著提高。合金随着固溶温度的升高,硬度出现了先减小后增大的趋势。这主要是由于合金在经过固溶处理过程中,随着固溶温度的升高,溶质原子不断地扩散到α-Mg基体中以及不断析出的第二相中,能够有一定的强化第二相的作用,这样对于合金的硬度有一定的增益作用[15]。在整个固溶处理过程中,LPSO相占据着主导地位,结合DTA热分析曲线,也可以发现合金在503 ℃时开始发生溶解,也就是合金在500 ℃时硬度最高,且在500 ℃时也会有固溶强化和析出强化的作用,在二者的作用下合金的硬度也可以进一步提高。同时,在500 ℃下保温12 h后合金组织变得更加细小均匀,消除了枝晶偏析,这样可以改善合金的力学性能。

图5 试验合金的硬度曲线

3 结论

1) Mg-10.5Gd-1.0Y-1.0Zn-0.5Zr试验合金的铸态组织主要是枝晶状和网状结构,同时呈弥散分布在晶界上。合金在经过固溶处理后,晶界平直清晰,合金中的第二相大部分会溶于α-Mg基体相中,但是LPSO相呈现先增大后减少的趋势。

2) Mg-10.5Gd-1.0Y-1.0Zn-0.5Zr试验合金的铸态硬度均低于固溶处理的硬度,其中以500 ℃保温12 h固溶处理的硬度达到最大值,固溶处理可以提高合金的硬度。