前胡种子物性参数测定及其离散元仿真模型参数标定

吴佳胜,曹成茂,谢承健,方梁菲,吴正敏,胡梦柯,汪天宇

(1.安徽农业大学工学院,安徽 合肥 230036;2.农业部南方主要农作物生产技术与装备重点实验室,安徽 芜湖 241080)

白花前胡是一种传统的中药材,有止咳化痰、散风清热等功效.目前,我国前胡种植属安徽省宁国市面积最大,种植面积达上万余亩.随着前胡产业的快速发展,前胡播种机械化程度低的问题日益突出,其播种方式还是传统的人工撒播和条播,人工撒播前胡发芽不规则,不便于后期的机械除草,且劳动强度大、效率低、成本较高;人工条播具有劳动强度大、成本高、效率低等问题,为提高前胡生产机械化程度,实现前胡播种的精播、条播,急需设计一款满足前胡播种要求的排种器,使得播种出苗散布小,确保机械化除草不伤苗.离散单元法作为一种新兴的散料分析方法,被广泛地应用于农业机械装备的设计和分析中[1-3].基于EDEM仿真的前胡排种器的结构设计,需要对前胡种子物性参数如前胡泊松比、剪切模量等进行标定[4-5].

目前,国内外研究学者已经提出一系列关于离散元建模及参数标定的方法.Boac等[6]、González-Montellano等[7]采用原颗粒聚合体的方法建立颗粒仿真模型.刘凡一等[8]提出了一种基于响应面优化标定小麦离散元仿真参数的方法.王元霞等[9]提出一种建立数学回归模型主动寻找目标参数的方法对玉米种子种间参数进行标定.崔涛等[10]提出一种利用高速摄像技术测定滚动摩擦系数的新方法,测量玉米种子的滚动摩擦系数.Ucgul等[11]、Asaf等[12]通过休止角和贯入度试验分别标定了土壤干、湿颗粒离散元模型的摩擦因数和恢复系数.张荔等[13]提出一种在已有正交实验基础上考虑参数间交互作用的参数标定方法.但是鲜见对前胡种子以及前胡种子物理特性参数测定的相关研究.由于前胡种子形状不规则,且体积较小、质量较轻,EDEM中尚无特定的颗粒模型,因此构建前胡种子三维模型并测定其相关物性参数具有一定研究意义.

本研究基于上述研究基础,对前胡种子密度、静摩擦角进行试验测定.利用EDEM快速填充的方法对前胡种子进行建模,采用空心圆筒法获得前胡种子堆积角,通过图像处理技术测定前胡种子堆积角.通Placket-Burman试验筛选出影响堆积角的显著因素,再根据星点设计-效应面法原理,用效应面法预测了影响显著因素的最佳参数组合,最后将真实试验与仿真试验的堆积角进行对比,确定了前胡种子物性参数值.前胡种子物性参数的测量及标定,为前胡种子排种器的设计提供了参考.

1 前胡种子基本物性参数的测定

1.1 密度测定

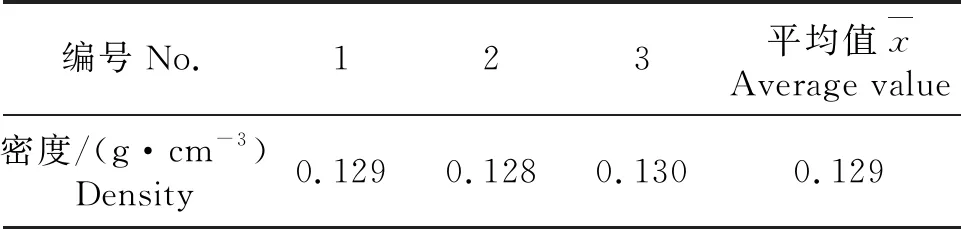

仪器采用YD-120固体密度测试仪,分别用仪器测量种子在空气中质量m1、测量种子在水中的质量m2,即可显示种子的密度值如图1所示,重复测定3次,结果见表1.

图1 密度测量Figure 1 Density measurement

图2 静摩擦角测量Figure 2 Static friction angle measurement

编号No.123平均值xAverage value密度/(g·cm-3)Density0.1290.1280.1300.129

1.2 静摩擦角测定

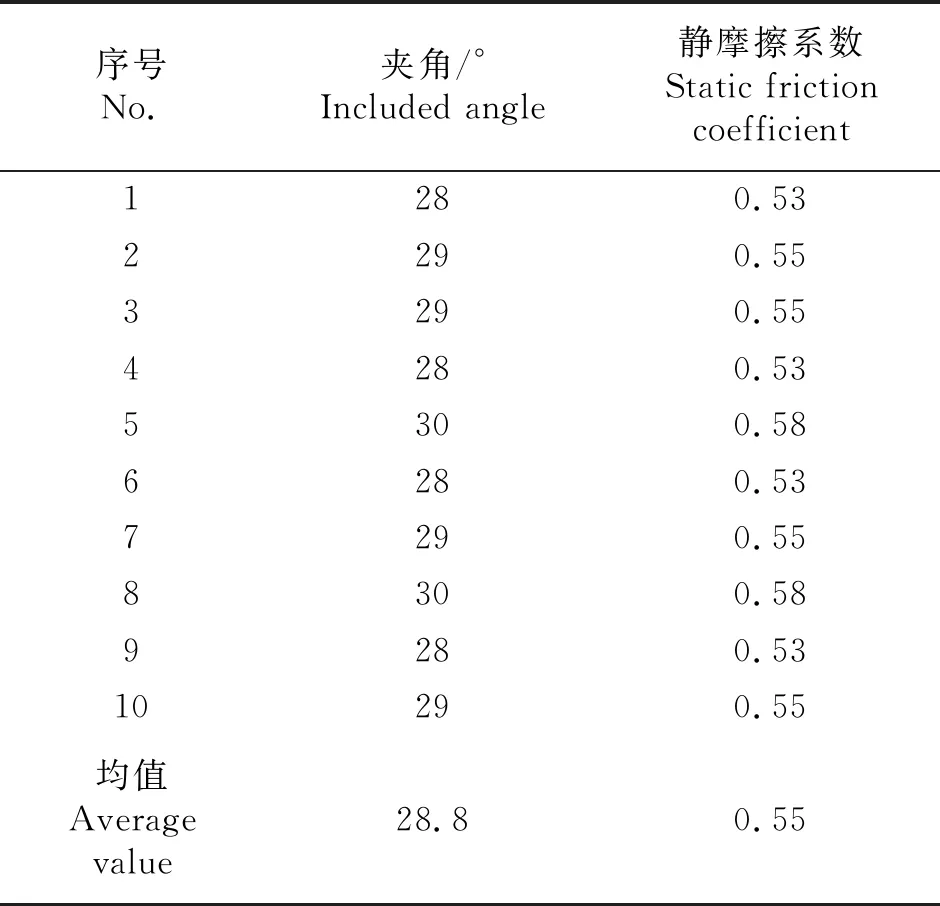

考虑到排种器的加工及现有排种器,拟采用尼龙作为排种器的材料.利用斜面滑动法对种子与尼龙板之间的静摩擦系数进行测定,随机选取10组前胡种子,含水率在6%~10%之间,每组种

子30粒,将种子放置在自制的静摩擦角测量设备上,如图2所示.匀速提升斜板,当大部分前胡种子开始滑动时,对夹角θ进行测量,测得10组θ值[14],见表2.

表2 静摩擦角的测定

1.3 前胡种子的尺寸测定

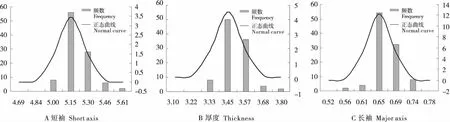

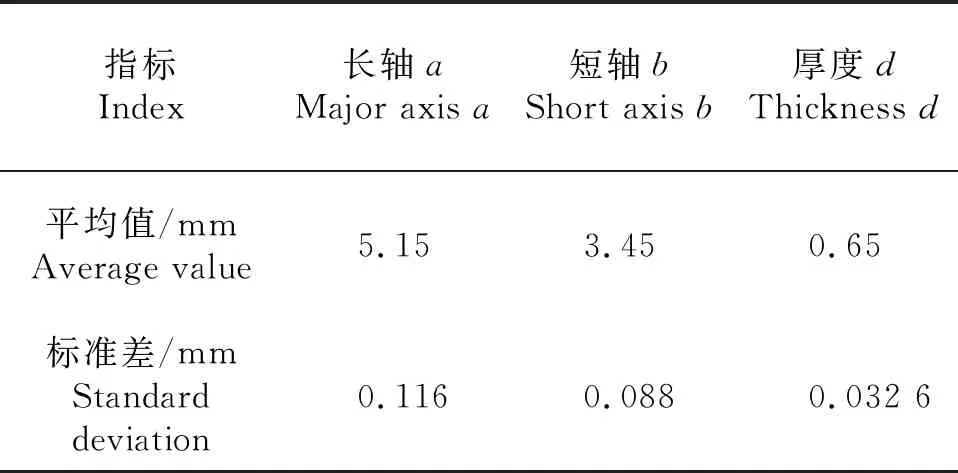

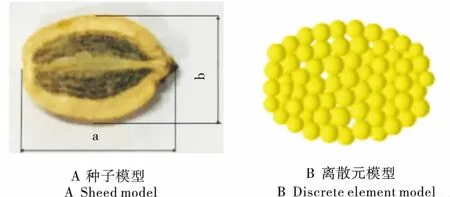

前胡种子形状不规则且籽料较小,类似于椭圆形,采用EDEM快速填充方法进行建模.本文采用品种为白花前胡种子作为试验材料,含水率在6%~10%之间.随机选取100粒前胡种子对其长轴、短轴、厚度进行测量.测量结果见表3,胡种子三轴尺寸分布见图3.

根据前胡种子尺寸的测量结果可知,前胡种子的长轴、短轴、厚度均差别较小,且三者的尺寸近似服从正态分布,所以取中心值长轴a=5.15 mm,b=3.45 mm,d=0.65 mm作为前胡种子离散元模型的三轴尺寸具有一定的合理性.

图3 胡种子三轴尺寸分布图Figure 3 Triaxial size distribution diagram of the Radix Peucedani

表3 前胡种子的三轴尺寸

采用三维软件对前胡种子进行三维建模.利用ANSYS中的mesh模块对前胡种子三维模型进行网格划分,生成网格文件.使ANSYS与EDEM耦合,利用ANSYS中的Fluent加载udf库文件,来获取网格坐标信息.对网格坐标信息进行相应的编辑,在EDEM中的particle面板下,定义Radius为1 mm,在几何体面板下导入前胡种子的msh文件,在颗粒工厂面板下使用dll文件,最后完成快速填充.填充完成后,在Analyst面板下,输出Particle Data可扩展的xml文件,再输出每个颗粒的直径、位置、ID号信息,输入到可扩展xml文件.用EDEM打开可扩展xml文件,即得到前胡种子离散元模型如图4-B所示.

图4 前胡种子模型Figure 4 The seed model of the Radix Peucedani

2 前胡种子堆积试验

2.1 堆积角试验

堆积角是表征颗粒物料流动、摩擦等特性的宏观参数,该值测定可以确定物料的流动性级别及计算物料的内摩擦系数[15-18].本文重点研究前胡种子离散元参数,前胡种子泊松比、前胡种子剪切模量、前胡种子与前胡种子恢复系数、前胡种子与前胡种子静摩擦系数、前胡种子与前胡种子滚动摩擦系数、前胡种子与尼龙板滚动摩擦系数.

堆积试验中的种子选用安徽省宁国市的白花前胡种子,含水率在6%~10%之间.堆积试验方法采用空心圆筒法[8-9],因为排种器材料拟采用尼龙,故圆筒材料选用尼龙,试验时,将空心圆筒竖直放置在尼龙平板上,再将前胡种子充满空心圆筒,静置后以0.05 m/s的速度提升圆筒[19],颗粒从圆筒底部逐渐漏出形成堆积角,如图5所示.堆积试验重复10次.

图5 堆积试验结果Figure 5 Result of stacking test

2.2 堆积试验结果

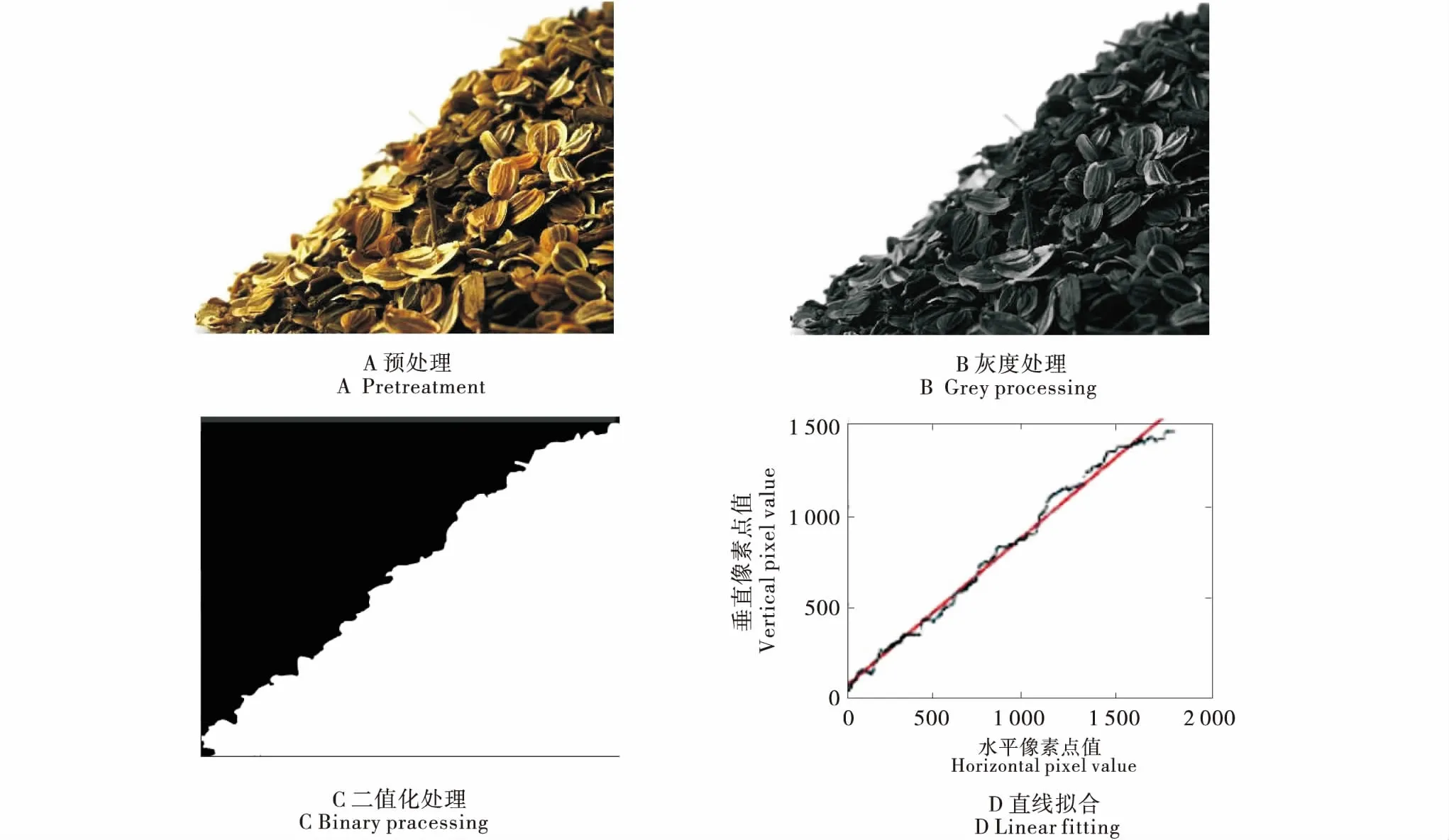

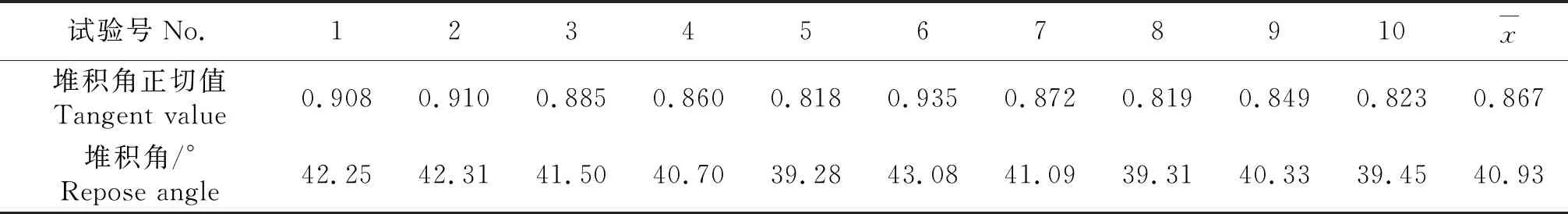

由于人为测量前胡种子堆积角度误差较大,故利用LabVIEW对10次堆积试验的堆积图片进行图像处理.在LabVIEW中获取前胡堆积图片,如图6-A所示;先进行预处理,以达到改善图像质量的目的;图像的灰度处理,见图6-B;再进行二值化处理,为计算图像像素点,见图6-C.通过最小二乘法直线拟合公式(1)对图像进行直线拟合,见图6-D.得到前胡种子堆积角的拟合直线斜率a,最后得到前胡种子堆积角的α值.测得10次的堆积角测量结果见表4,可得前胡种子堆积角均值为40.93°.

s(x)=b+ax

(1)

其中

(2)

(3)

式中,a为斜率,b为截距.

2.2 仿真模型的响应面设计

2.2.1 堆积角仿真参数范围的确定 通过测量分析前胡种子的尺寸分布情况,在仿真中,前胡种子的尺寸按照正态分布生成,为避免生成过小的颗粒,根据实际测量得到的最小、最大颗粒尺寸,将单元球半径限制在0.8~1.2倍的初始半径之间.结合国内外离散元仿真中前胡种子颗粒以及尼龙材料的参数,确定了本文中各仿真参数的变化范围,尼龙板泊松比为0.34[22-24]、尼龙剪切模量为0.97 GPa[22-24],前胡种子泊松比在0.1~0.5之间[6、8,20-21],前胡种子剪切模量在5~1 000 MPa之间,前胡种子与前胡种子静摩擦系数在0.1~0.9之间,前胡种子与前胡种子恢复系数在0.1~0.9之间,前胡种子与尼龙板恢复系数在0.1~0.9之间,前胡种子与前胡种子滚动摩擦系数在0~0.1之间,前胡种子与尼龙板滚动摩擦系数在0~0.1之间[1-2,6,8](表5).

图6 前胡堆积角图像处理过程Figure 6 Image processing of the repose angle of the Radix Peucedani

表4 前胡堆积角测量结果

表5 EDEM仿真参数及范围

2.2.2 堆积角仿真试验方法 在EDEM中,在颗粒Particles面板下,导入前胡种子颗粒离散元模型,几何体规格是根据预测颗粒的粒径来确定的.圆筒的直径应大于籽粒最大粒径的 4~5倍,高度与圆筒的直径之比为 3∶1[20,24].故在EDEM中,几何体设置为直径25 mm,高度75 mm.在Simulator中,瑞利时间步长设置为20%.仿真中网格尺寸取3倍最小球形单元尺寸.仿真完成后,前胡种子离散元颗粒充满了空心圆筒如图7-A所示,空心筒提升阶段如图7-B所示,堆积完成如图7-C所示.考虑前胡种子的物理力学特性和计算精确性与高效性,本文采用EDEM中默认的Hertz-Mindlin(No Slip)接触模型[25-26].

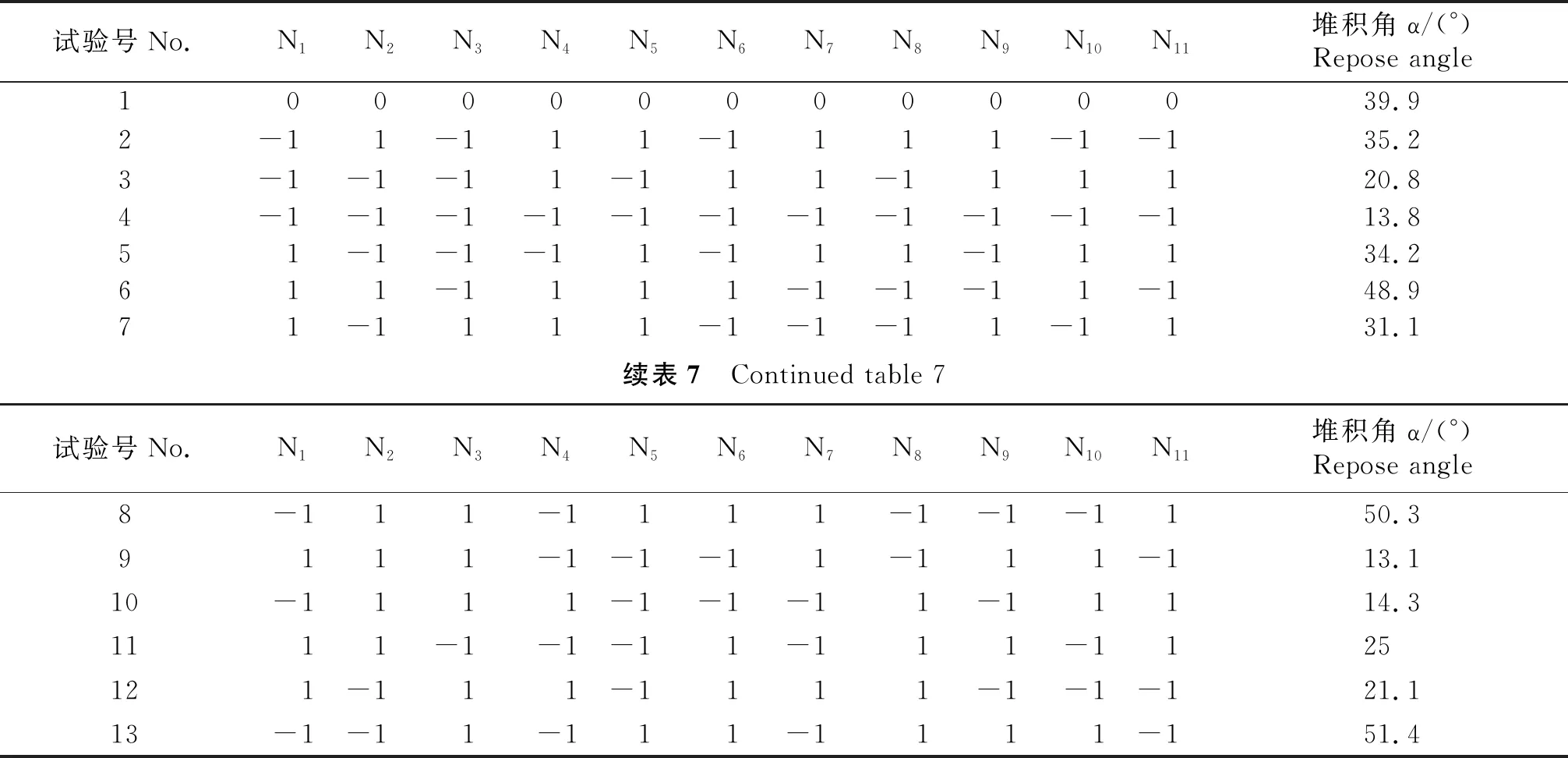

2.2.3 Design-Expert的Plackett-Burman设计与分析 利用Design-Expert软件进行Plackett-Burman试验设计,试验设计中考察7个因素参数,3个虚拟变量参数,每个参数含高低两个水平,用代码+1、-1表示,试验参数变化范围及编码见表6,其中采用1个Center point,共有13次试验[27-28],见表7.

A.离散元颗粒填满;B.空心圆筒提升;C.堆积完成.A.The hollow cylinder filled with screte element particles;B.Lifting the hollow cylinder;C.Stacking pile.图7 前胡颗粒堆积过程Figure 7 Accumulation process of Radix Peucedani particle

表6 Plackett-burman试验参数变化范围

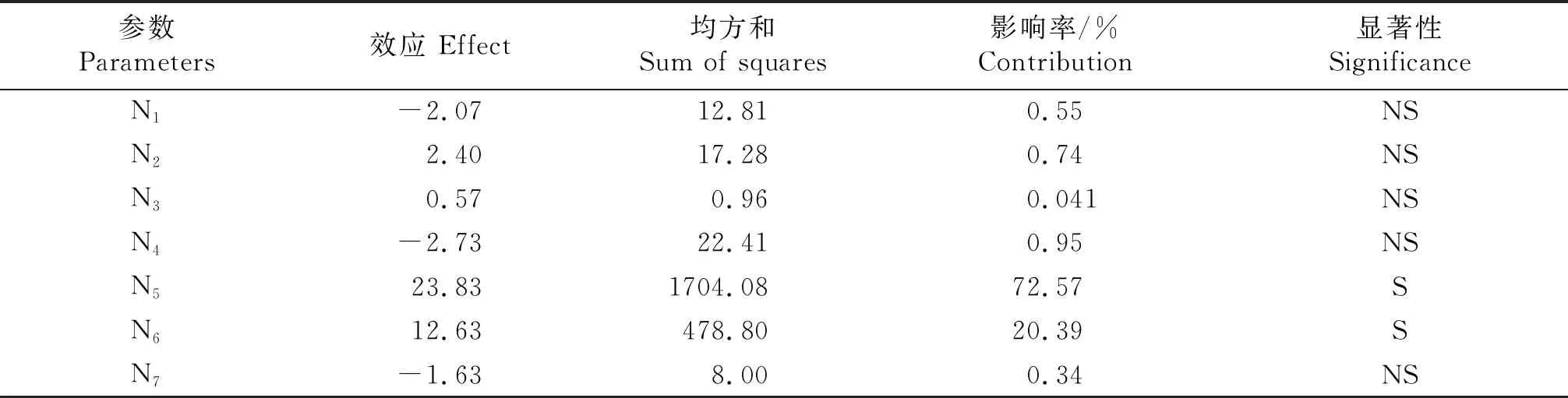

2.2.4 Plackett-Burman试验结果与分析 Plackett-Burman试验结果见表7最后一列.运用Design-Expert对结果进行分析见表8所示,由表中变量的影响率值的大小,确定对试验指标堆积角α影响的大小,对堆积角α影响显著且影响从大到小因素的排序是前胡种子与前胡种子静摩擦系数N5、前胡种子与前胡种子滚动摩擦系数N6、而其他因素对堆积角影响不显著.

表7 Plackett-Burman试验设计及结果

表8 Plackett-Burman试验参数显著性分析

S表示显著,NS表示不显著.

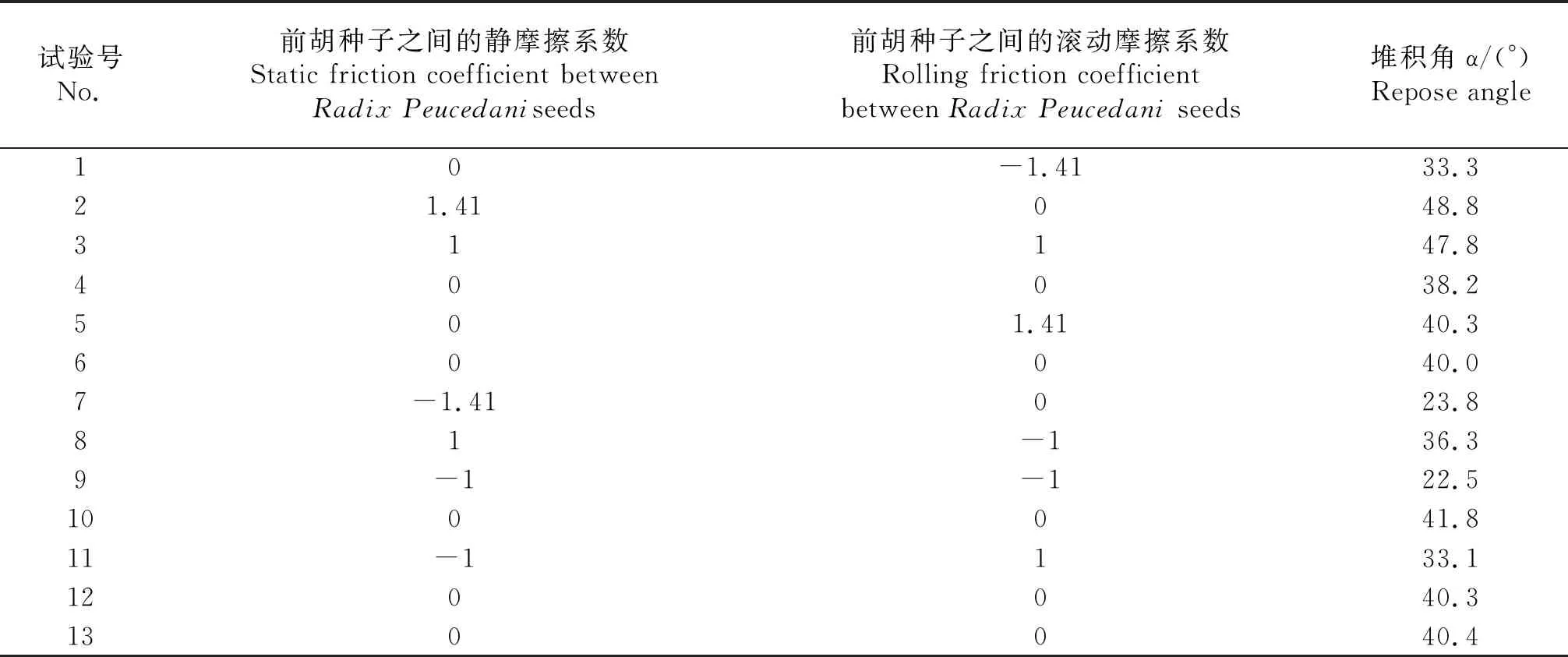

2.2.5 星点设计-效应面法优化试验 根据Plackett-Burman试验筛选出对堆积角影响显著的因素,前胡种子与前胡种子静摩擦系数N5、前胡种子与前胡种子滚动摩擦系数N6,利用星点设计-效应面法优化试验优选出最佳参数组合.分析因素及水平见表9所示,试验设计及结果见表10.

表9 星点设计因素及水平

表10 星点试验设计及结果

2.2.6 方差分析 对表10中的数据进行二次多元回归拟合,选用二次项模型建立前胡种子堆积角与各个影响因素之间的回归模型,应用Design-Expert软件拟合的二次多项式方程为:

α=40.14+7.98A+4B+0.23AB-2.33A2-2.08B2

(4)

式中,A为前胡种子与前胡种子静摩擦系数,B为前胡种子与前胡种子滚动摩擦系数.

星点试验设计模型方差分析如表11所示,根据方差分析可知,模型的F=26.84,P=0.000 2<0.001,表明试验采用的二次模型是非常显著的,说明该模型具有统计学意义,失拟项P值=

0.058 3>0.05,说明没有失拟因素存在,所以可以用上述回归方程代替试验真实点对试验结果进行分析.

表11 星点试验设计模型方差分析

“S”表示显著,“NS”表示不显著.

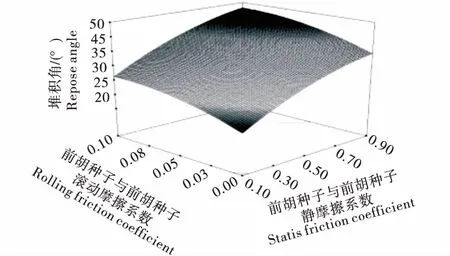

2.2.7 响应曲面分析 星点试验设计的模型响应面图如图8所示,随着前胡种子与前胡种子静摩擦系数的增大,前胡种子的堆积角也随之增大.可能是因为颗粒间静摩擦系数越大,颗粒之间的滑动阻力就越大,堆积试验的颗粒就越容易形成稳定的颗粒堆,使得堆积角比较大.随着前胡种子与前胡种子之间的滚动摩擦系数的增大,前胡种子的堆积角也随之增大.可能是因为在滚动摩擦系数较大的情况下,不利于边界颗粒的扩散,颗粒会在颗粒堆的高度方向进行堆积.

图8 响应曲面图Figure 8 surface response surface diagram

3 最佳参数组合的确定及验证试验

在Design-Expert软件中,用RSM预测最佳参数组合的最优值,预测最优值为前胡种子与前胡种子静摩擦系数为0.53,前胡种子与前胡种子滚动摩擦系数为0.05,其余影响不显著的因素均取中间水平,即前胡泊松比取0.3,前胡种子剪切模量取502.5 Mpa,前胡种子与前胡种子恢复系数取0.50,前胡种子与有机板恢复系数取0.50,前胡种子与尼龙板滚动摩擦系数取0.05.

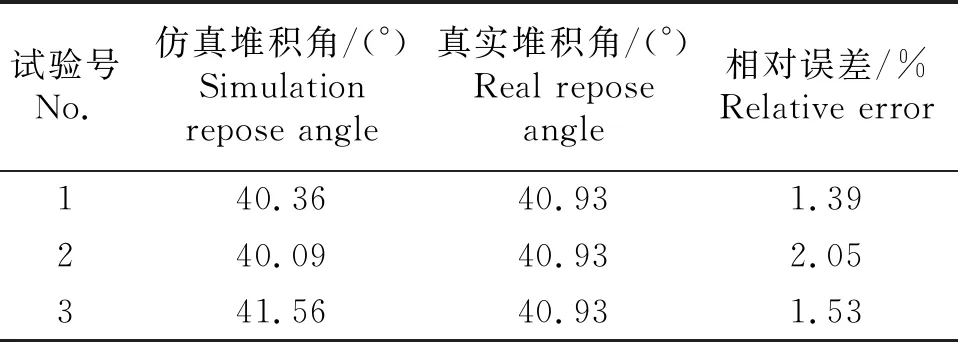

根据最佳参数组合所得的物性参数值,利用EDEM进行3次堆积角仿真验证试验,堆积角如图9所示.将仿真验证试验结果与真实试验堆积角进行比较.结果分析如表12所示,相对误差在2.05%以内,验证试验结果在允许误差范围内.

图9 最佳参数组合堆积角Figure 9 Optimum parameter combination of stacking angle

试验号No.仿真堆积角/(°)Simulation repose angle真实堆积角/(°)Real repose angle相对误差/%Relative error140.3640.931.39240.0940.932.05341.5640.931.53

4 结论

利用仪器及试验测定前胡种子密度为0.129 g/cm3,前胡种子与尼龙板静摩擦系数为0.55.通过EDEM快速填充的方法建立了前胡种子离散元颗粒模型,为后续前胡的研究奠定了基础.通过空心圆筒法结合图像处理技术,获得了前胡种子堆积角均值为40.93°.

通过Plackett-Burman试验设计,筛选出前胡种子与前胡种子静摩擦系数、前胡种子与前胡种子滚动摩擦系数对堆积角有显著影响.根据星点设计-效应面法原理,对前胡种子与前胡种子静摩擦系数、前胡种子与前胡种子滚动摩擦系数进行了响应面分析试验.用效应面法预测影响显著因素的最佳参数组合,得到自变量一次项前胡种子与前胡种子静摩擦系数A、前胡种子与前胡种子滚动摩擦系数B、二次项A2、B2对前胡种子堆积角影响显著.利用RSM预测了显著影响因素的最佳参数组合,即前胡种子与前胡种子静摩擦系数为0.53,前胡种子与前胡种子滚动摩擦系数为0.05,其余影响不显著的因素均取中间水平值.将最佳参数组合进行仿真试验得到的堆积角与真实试验所得堆积角进行对比,相对误差在2.05%以内,验证试验结果在允许误差范围内.前胡种子物性参数的测定及标定,为前胡种子排种器的设计研究奠定了基础.