气体多级压缩过程㶲经济分析优化

郭伟新,陆航宇,万向成,张冰剑,陈清林

(中山大学化学工程与技术学院,广东省石化过程节能工程技术研究中心,广州 510275)

1 能量系统流计价

EUi=EPi-Ehi-(DKU+DJU)

(1)

能量转换环节的费用平衡方程为:

cUi×EUi+cDi×EDi+cBi×EBi=

cPi×EPi+βj×ZUj

(2)

cU,n×EU,n=cP,n×EP,n+βn×ZU,n

(3)

cP×EP,n+βn×ZU,n>cP×EP,n+1+

βn+1×ZU,n+1

(4)

2 多级压缩过程经济分析优化

2.1 设备投资费用模型

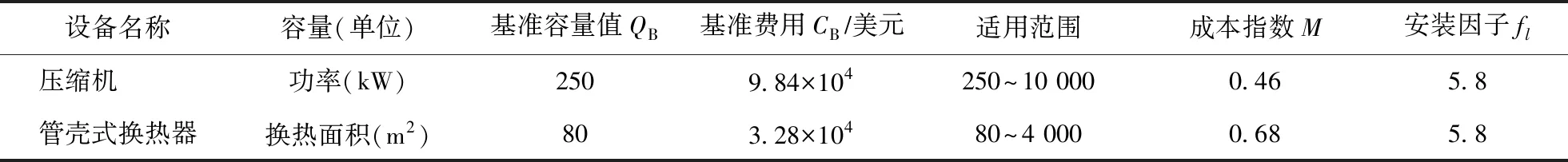

多级压缩过程流程选择必须比较不同工艺过程所涉及的费用情况,以实现经济上的最优化。压缩机与换热器的工艺参数及设备投资费用相关参数见表1[13]。

表1 设备投资费用相关参数

单元设备投资成本模型如下:

(5)

式中:CA为负荷为QA的设备在A年的费用,元;CB为负荷为QB的设备在B年的基础费用,元;M为设备成本指数常数;IAIB表示不同年份设备成本指数比,IB取2000年设备成本指数435.8。基于近年来设备成本指数变化情况,推测2018年的成本指数为554.9[14]。

整个工艺的固定投资费用包括直接费用和间接费用,采用设备购置费用乘以其安装因数估算,即:

(6)

式中:CF为固定投资总费用,万元a;CA,l为设备l在A年的费用,元;fl为设备l的安装因数。

多级压缩工艺设置级间冷却器,冷却器投资费用也需考虑。换热面积是决定换热器投资费用的关键参数,通过总传热速率方程估算[15],即

Q=K×A×Δtlm

(7)

(8)

式中:Δtlm为换热器进、出口处的对数平均温差,℃;Δt1为热流进口端与冷流出口端温差,℃;Δt2为热流出口端与冷流进口端温差,℃;Q,K,A分别表示换热器的传热量(W)、总换热系数[W(m2·℃)]及总换热面积(m2)。

对于两流体的换热,其总换热系数可表示为:

(9)

式中,K1、R1与K2、R2分别为流体1与流体2的换热系数[W(m2·℃)]和污垢热阻(m2·℃W)。

所需冷却介质的质量流率可通过热量计算方程估算,即:

Q=C×m×ΔT

(10)

式中,C,m,ΔT分别为冷却介质的比热容[kJ(kg·℃)]、质量(kg)及始末温度差(℃)。

由于实际工业多级压缩过程通常采取平均分配压缩比,各级间的能耗与出口温度差别不大,所以多级压缩过程设备固定投资总费用CF可表示为:

(11)

式中:上标Ml为设备l的设备成本指数;re为美元对人民币的汇率。设备固定投资费用的折旧率β可表示为:

(12)

式中:ra为年利率;d为折旧年限。

年度过程投资费用β×ZU可表示为:

β×ZU,n=CF,n×β+CH2O,n

(13)

式中,CH2O为年度循环冷却水费用,万元a。

2.2 设备投资与能耗费用分析

通过压缩过程能耗与过程投资费用权衡,优化压缩过程级数。取循环冷却水侧的传热膜系数为6 000 W(m2·℃),污垢热阻为2.6×10-4m2·℃W,粗裂解气侧的传热膜系数为300 W(m2·℃),污垢热阻为3.0×10-4m2·℃W,由式(9)可估算出粗裂解气压缩机级间冷却器总传热系数K值为246.3 W(m2·℃)。

设压缩机级间冷却时循环冷却水进、出口温度分别为30 ℃和40 ℃,水的比热容为4.2 kJ(kg·℃),结合文献[8]换热器热负荷值与式(7)~式(10),计算得到不同压缩级数下气体压缩过程中的压缩机级间冷却器总换热面积及其所需冷却水的质量流率,估算结果见表2。

表2 不同压缩级数下压缩机级间冷却器总负荷、总换热面积及循环冷却水用量

设年利率为0.05,设备折旧期为15年,年操作时间以8 000 h计,循环冷却水价格为0.4元t[16],取2018年平均美元对人民币的汇率为1美元=6.7元,结合式(5)、式(6)以及式(11)~式(13),得到不同压缩级数下气体压缩过程中的年度过程投资费用及在不同供入价下压缩27.5 th粗裂解气至2.7 MPa(绝压)的相关费用,估算结果见表3。

表3 不同压缩级数下粗裂解气压缩过程费用

图1 不同压缩级数的年度总费用供入价,元(kW·h): —0.4; —0.7; —1.0

2.3 最优压缩级数分析

3 结 论