高精度放射性药液自动分装系统的研制

邵武国,郭宏利,秦红斌,马红利

(原子高科股份有限公司,北京 102413)

碘[131I]化钠口服溶液主要用于甲状腺癌及甲状腺功能亢进症方面的疾病诊断与治疗,是国际医学上公认的有效治疗方法[1]。随着我国核医学的不断发展与普及,碘[131I]化钠口服溶液的市场需求快速上涨,给放射药物生产商的生产能力提出了新的挑战。

相较于非放射性药物,放射性药物生产需要一个专门的屏蔽热室,内部操作空间小,辐射场强,所用设备需小型化、耐辐射、人工维护率低等,且放射性药物市场规模小,研发设备市场不能实现规模化推广,大型医疗器械、设备生产商缺乏足够的动力去开发设计放射性药品生产设备。放射性药物生产商的生产设备还停留在较为原始的状态,市场上缺乏完全符合实际规模化放射性药品生产需求的碘[131I]化钠口服液生产设备。

目前国内主要放射性药物生产商的碘[131I]化钠口服溶液生产设备主要由人工操作,通过密闭热室的机械手操作分装设备,分装终点亦由人工判断。该类设备对人员操作技能依赖性强,分装时间长、效率低,且操作场所放射性剂量较高,可能对操作人员造成一定辐射伤害[2-3],现有的生产能力已经无法满足日益增长的市场需求。

本研究为提高批量化制备高比活度碘[131I]化钠口服溶液生产效率,解决生产过程中对操作人员的依赖性及效率低的问题,结合生产工艺及操作环境的特点,研制了自动高精度放射性药液分装设备。

1 技术方案

1.1 方案设计

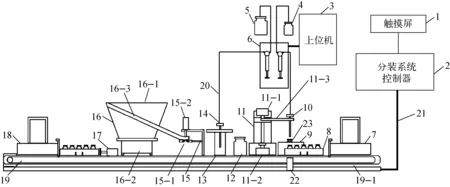

自动高精度放射性药液分装系统主要包括控制系统、旋转升降灌装系统、胶塞加塞系统、工位传送系统、辐射屏蔽装置等,组成示于图1。自动高精度放射性药液分装系统针对现有放射性工作箱结构,采用直线式工位运行模式,结构直观并符合机械手操作要求。

1——触摸屏;2——分装系统控制器;3——上位机;4——清洗液瓶;5——稀释液瓶;6——灌装泵;7——西林瓶进样栏;8——西林瓶排座;9——钨钢屏蔽套;10——原料液灌装针;11——旋转升降装置;11-1——旋转伺服电机;11-2——升降伺服电机;12——废液瓶;13——稀释灌装支架;14——电源开关稀释液灌装针;15——胶塞压塞装置;15-1——气动推杆;15-2——胶塞限制器;16——胶塞振动排队装置;16-1——振动斗;16-2——振动盘;16-3——胶塞引导槽;17——排座推送装置;18——西林瓶出样栏;19——工位传送装置;20——管;21——电缆;22——工位探测器;23——原料液瓶图1 高精度放射性药液分装系统设备结构示意图1——Touch screen;2——Automatic dispensing system;3——Host computer;4——Washing vial;5——Dilution vial;6——Filling pump;7——Sample dispensing box;8——Vial connector;9——Tungsten steel shielding;10——Raw material liquid split needle;11——Lifting and rotating devices;11-1——Rotary servo motor;11-2——Lift servo motor;12——Waste bottle;13——Dilution dispensing needle support;14——Dilution dispensing control valve;15——Rubber plug inserted unit;16——Rubber plug line up unit;16-1——Vibrating hopper;16-2——Vibrating disk;16-3——Rubber plug guidance slot;17——Vial connector push component;18——End product box;19——Station transfer device;20——Pipe;21——Cable;22——Station detector;23——Raw material liquid vialFig.1 Equipment structure schematic diagram of high precision automatic dispensing system for radioactive liquid

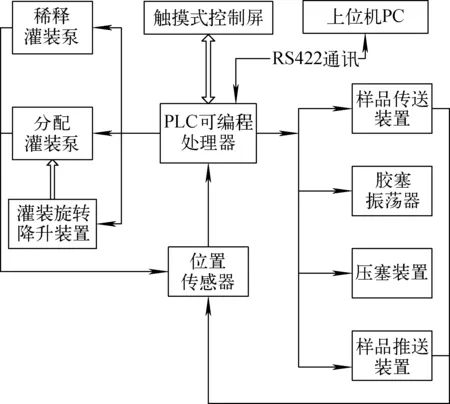

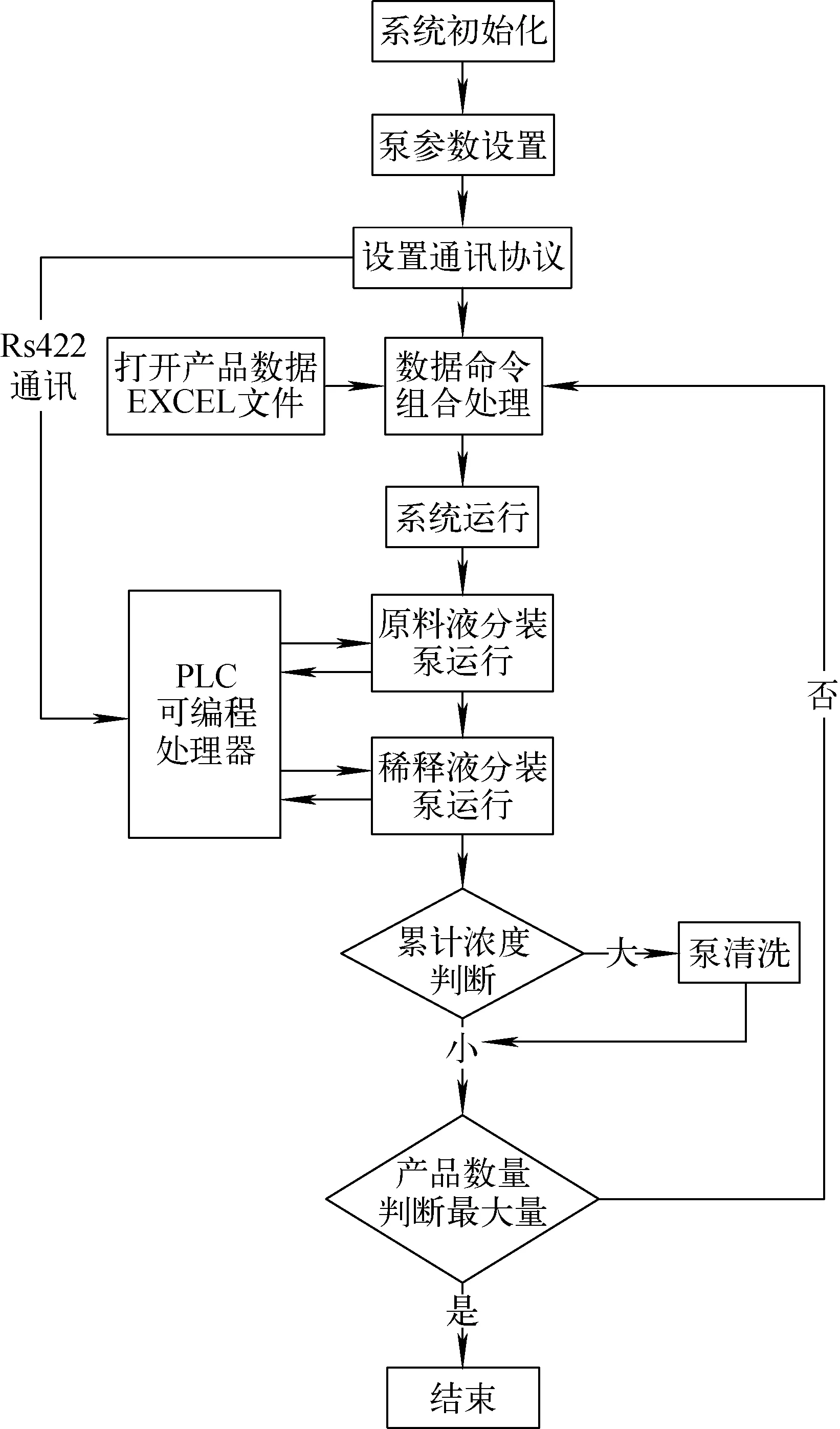

高精度放射性药液分装设备工作原理示于图2。自动高精度放射性药液分装系统采用可编程逻辑控制器(PLC)作为核心处理部件,通过触控屏及上位机PC设置参数,以分步控制分配灌装泵、稀释灌装泵、灌装旋转升降装置、样品传动装置、胶塞振荡器、压塞装置、样品篮推送装置等部件,并通过相应工位传感器的信号反馈,实现放射性药液的精密分装。

图2 高精度放射性药液分装设备工作原理图Fig.2 Working principle diagram of high precision automatic dispensing system for radioactive liquid

1.2 硬件设计

1.2.1分装系统控制器

自动高精度放射性药液分装系统应用于放射性工作箱中,须长期稳定可靠地用于上百居里的高活度放射性药液分装操作。高剂量射线使得元件及材料选择方面有很多限制。核心部件须选用高安全性免维护部件。控制部分采用工业应用中先进的三菱FX2N型PLC,其在环境苛刻的条件下抗干扰能力强、程序设计周期短、可靠性高、硬件集成化高。

PLC是一种数字运算操作的电子系统,专为在工业环境下应用而设计。三菱FX2N型PLC可执行逻辑运算、顺序控制、定时、计数和算术运算等面向用户的操作指令,并通过数字式I/O接口控制各种类型的机械或生产过程[4]。

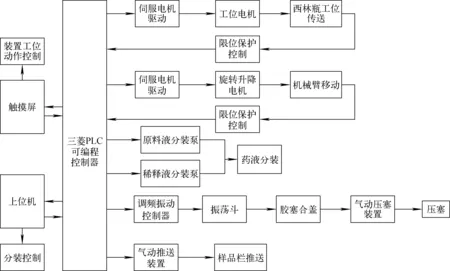

PLC需要根据工位动作要求,配合专用软件设计,通过I/O输入输出接口驱动部件达到指定动作。程序设计方面,根据操作特点及要求采用了多重操作逻辑保护,使设备操控的安全性得到保证。高精度放射性药液分装系统PLC控制原理示于图3。

1.2.2旋转升降灌装装置

旋转升降灌装装置作为分装放射性原料液的核心部件,主要由旋转升降机械装置、伺服电机控制系统、泵分装系统组成。

图3 高精度放射性药液分装系统PLC控制原理图Fig.3 PLC control principle diagram of high precision automatic dispensing system for radioactive liquid

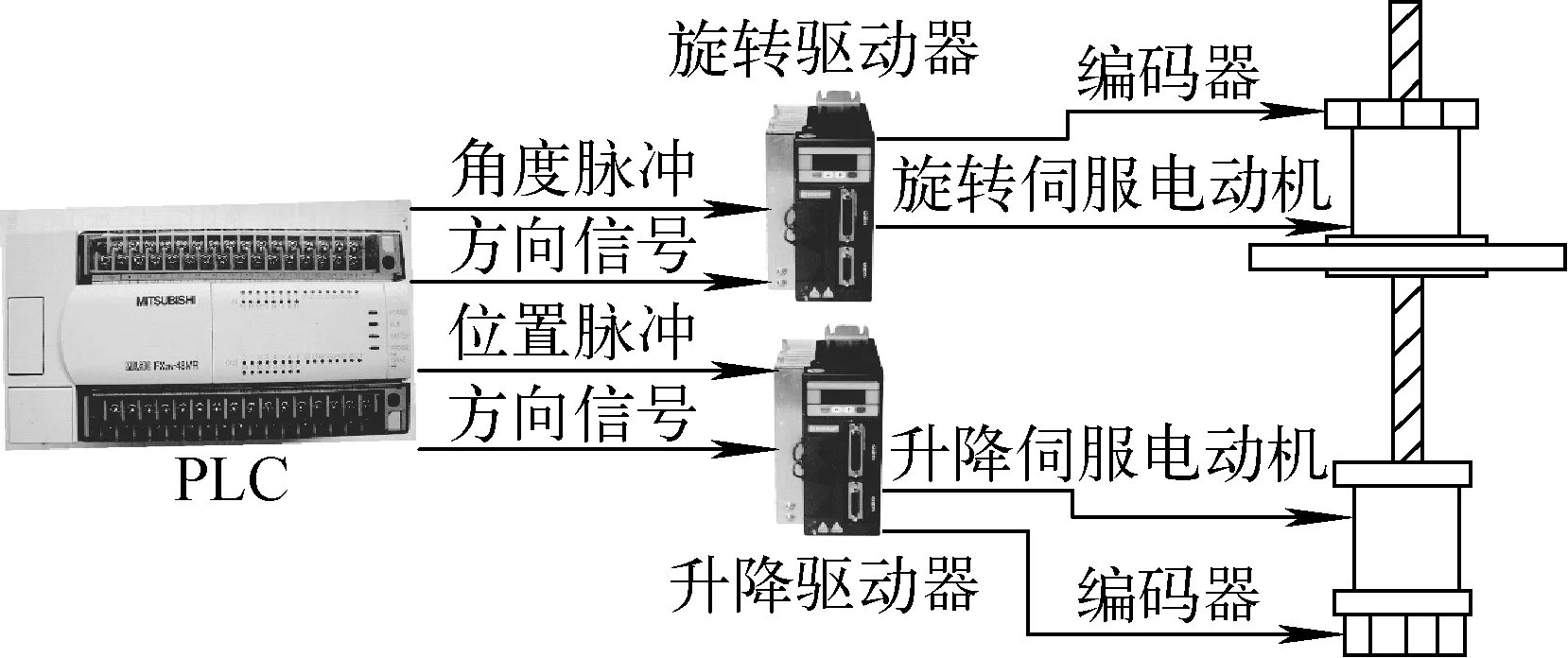

旋转升降机械装置由伺服电机驱动其旋转及升降,完成微量放射性药液从放射性原料容器移液至西林瓶的动作。伺服电机控制示意图示于图4。伺服电机控制系统采用半闭环回路控制,由PLC控制器直接发出定位控制指令进行位置控制。在半闭环控制中,安装在伺服电机上的编码器将位移检测信号直接反馈至伺服电机驱动器,反映实际位移量。半闭环回路控制可进行更精确的控制,并且可避免机构磨损、老化或不良时带来的影响,可靠性、抗干扰性相比其他类型电机驱动得到了提升[5]。

图4 伺服电机控制示意图Fig.4 Control diagram of servo motor

泵分装系统通过旋转升降装置带动,完成放射性原料液的精确吸取及西林瓶分装的动作。泵分装系统的精确度直接影响放射性碘[131I]化钠口服液产品的分装合格率。由于放射性原料液放射性浓度极高,分装的微小体积变化就会引起很大的分装误差,常规采用的蠕动泵精度最高为0.1 mL,难以达到要求的10-6L(微升级)的精度。该设备采用微量进样泵模块作为灌装驱动部件。微量进样泵模块采用步进电机带动传动丝杆,精密推动注射器运动,实现高精度液体分装。注射器部件的性能与微量放射性药液分装精度密切相关,其气密性、液密性、死体积、注射推进速度等参数均要求很高,经多次实验筛选,HANMILTON公司1000系列的微量注射器符合分装要求。

高精度放射性碘[131I]化钠口服液进行微量分装,液量最小精确度达到10-6L(微升级)。分装放射性液量通过上位机PC的控制软件,由数据文件导入生产分装任务数据,通过RS485通讯,由PLC计算步进电机的步进控制脉冲,得到实际分装体积对应的步进距离,从而驱动丝杆推动注射器达到相应的注射液量。以使用注射器规格为0.5 mL满量程体积为例,所用丝杆运行满行程60 mm,步进电机分为6 000步执行,则步进电机每执行一步丝杆推进距离为0.01 mm,对应的推进体积为0.083 μL/pls。生产分装药液体积与步进电机执行脉冲数对应关系由公式(1)确定:

(1)

式中:P为PLC发出的脉冲数,pls,;Vm为注射器规格,μL,;V为分装体积,μL;S为全程脉冲数,pls,设定全程6 000 pls。

放射性药液微量分装精度不仅与分装设备性能有关,而且与分装针材质对放射性药液吸附性能相关,本设计中分装针采用管径细、吸附性小的特氟龙管制作。

1.2.3胶塞导送压塞装置

胶塞导送压塞装置由胶塞振动盘排队装置及胶塞压塞装置组成。

胶塞振动盘排队装置是解决胶塞自动化上料难题的主要部件,该装置由胶塞料斗、振动底盘、控制器、直线送料器组成。通过振动底盘的电磁脉冲振动,使胶塞料斗将垂直振动转变为扭摆运动,料斗内的胶塞受到振动,自动定向排序沿螺旋轨道上升,直到送至直线送料器的出料口,经胶塞压塞气动装置准确完成压塞动作。胶塞振动盘排队装置及胶塞压塞装置均由PLC控制其动作,提高了劳动效率,减少了操作失误。

1.2.4工位传送控制装置

工位传送控制装置采用伺服电机带动驱动轮,驱动传输带,工位传感器控制位移工位位置的模式进行工作。在用PLC作为控制器的伺服定位控制系统中采用输出脉冲进行控制。工位伺服电机驱动示意图示于图5。

图5 传动系统驱动示意图Fig.5 Drive diagram of transmission system

伺服系统的脉冲当量δ计算如公式(2):

(2)

式中:δ为伺服系统的脉冲当量,直线位移时单位为μm/pls,圆周运动时单位为deg/pls;Pm为编码器分辨率;P为PLC发出的脉冲数,pls;D为驱动轮直径,μm;d为位移,μm。

1.2.5样品栏推送装置

2.3.4 混播组合对混播植物Pro含量的影响 不同混播组合处理下,禾草Pro含量以A3B3组合最高,其次是A3B0,A1B3组合Pro含量最低,其中A3B3组合与其他组合(A3B0,A2B1和A3B4除外)间差异均达显著水平(P<0.05),A3B0,A2B1和A3B4组合显著高于A1B1,A1B3和A2B4以及猫尾草的不同混播比例组合(P<0.05)。苜蓿Pro含量最高的混播组合为A1B1组合,其次是A1B2组合,与其他组合(A3B1除外)间差异均达显著水平(P<0.05)。

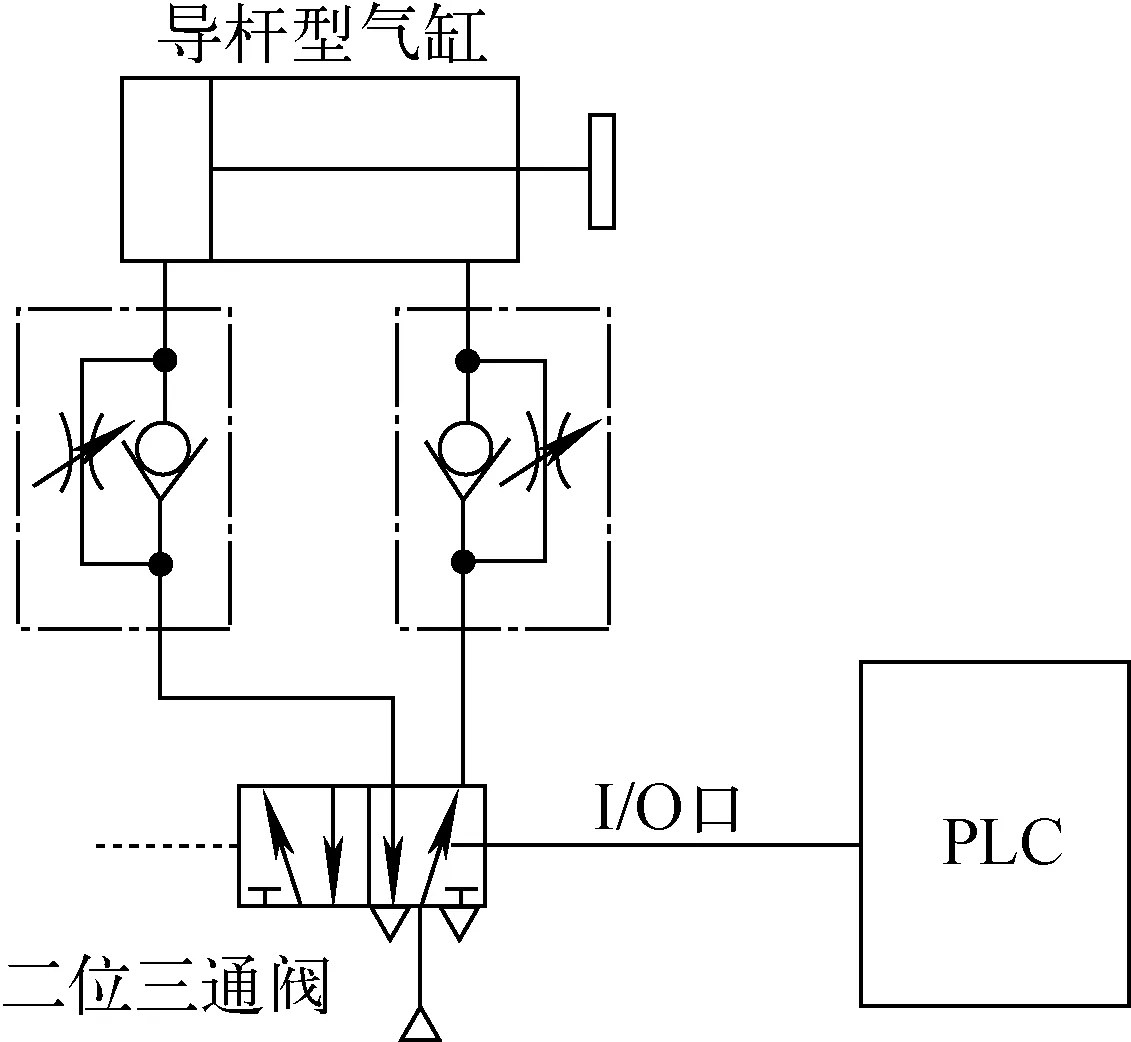

样品栏推送装置采用气驱传动方式,其结构简单,安全可靠,适合强辐射工作场所。气缸控制示意图示于图6,采用PLC可编程控制器的I/O输出口控制二位三通阀以驱动推杆型气缸实现推送功能。

1.2.6放射性原料液屏蔽装置

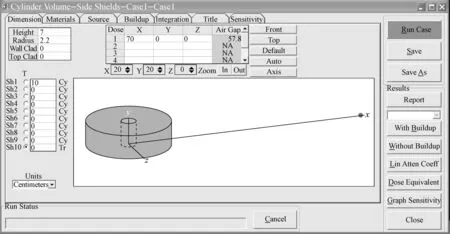

碘[131I]化钠原料液通常为上百居里活度的放射性物质,其设备及人员辐射影响不能忽略。采用钨钢屏蔽装置对放射性原料液瓶进行辐射屏蔽,可降低周边放射性剂量,改善设备元件寿命。在设计钨钢屏蔽厚度时,采用了MicroShield软件进行源项推导模拟计算,求得屏蔽效果模拟结果,选取最优化的屏蔽厚度,降低了制造成本,并且计算精确度优于常规半吸引厚度计算法。

图6 气缸控制示意图Fig.6 Control diagram of cylinder

通过建立模拟几何模型,设置核素类型、屏蔽厚度、测量距离等参数,模拟计算设定点位置的剂量率。使用MicroShield计算不同厚度屏蔽效果的模拟示意图示于图7。模拟计算采用接近西林瓶形状的Φ2.2 mm×7 mm的131I点状源,测量距离为700 mm,分别对屏蔽厚度10~50 mm的钨钢罐进行计算。

图7 不同厚度钨钢屏蔽效果模拟计算示意图Fig.7 Simulation calculation diagram of shielding effect at different distances

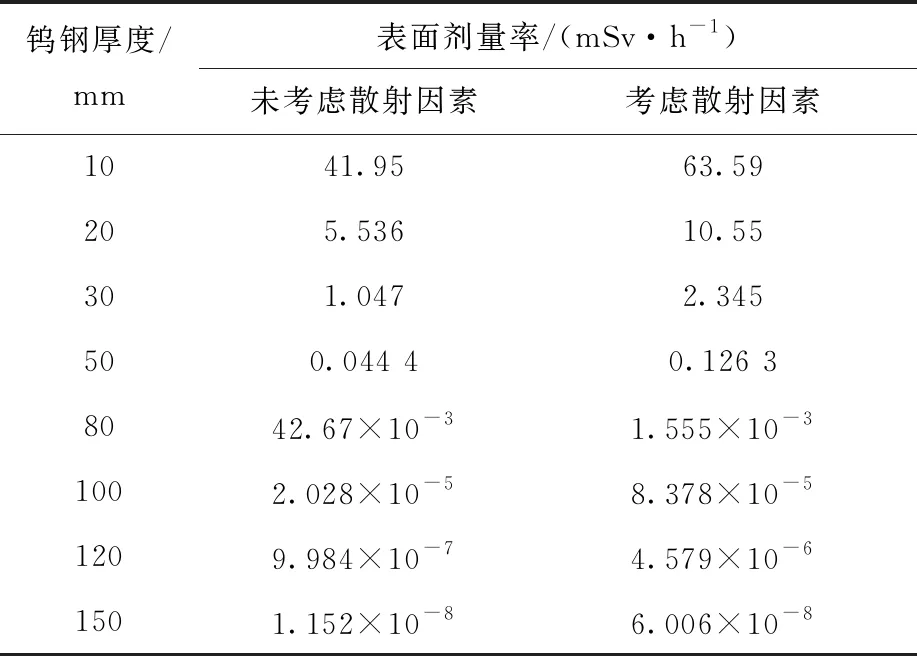

采用MicroShield软件对设定值为7.4×1012Bq活度的碘[131I]化钠口服溶液进行钨钢屏蔽模拟计算,求得采用不同厚度钨钢屏蔽(含量为90%的钨镍铁合金,密度为17 g/cm3),距离源项特定距离处(此处选用实际工作箱中700 mm处)表面剂量率,模拟结果列于表1。最初设计中,预计工作箱700 mm处表面剂量率降低10 000倍(实测的原表面剂量率为0.195 mSv·h-1),而屏蔽厚度为100 mm的钨钢材料的计算结果优于此值,结合屏蔽材料成本核算,最终选用厚度为100 mm的钨钢材料进行加工。

表1 不同厚度钨钢屏蔽效果模拟计算结果Table 1 Simulation results of shielding effect of tungsten steel shield with different thickness

1.3 软件设计

1.3.1PLC程序设计

高精度放射性药液分装系统的PLC可编程控制器硬件需配合软件程序才能实现设计功能。该系统采用三菱PLC编程软件GX Developer进行编程。

高精度放射性药液分装系统采用直线工位式工作模式,即样品栏工位移动、机械臂移动、原料液分装、稀释液分装、胶塞压塞、样品栏推送等依次执行,故采用三菱PLC编程软件GX Developer中顺序功能图(sequeential function chart,SFC)方式编程。SFC是按照工艺流程图进行编程的图形编程语言,为国际电工委员会(IEC)标准推荐的首选编程语言,近年来在PLC编程中得到了普及推广[6]。

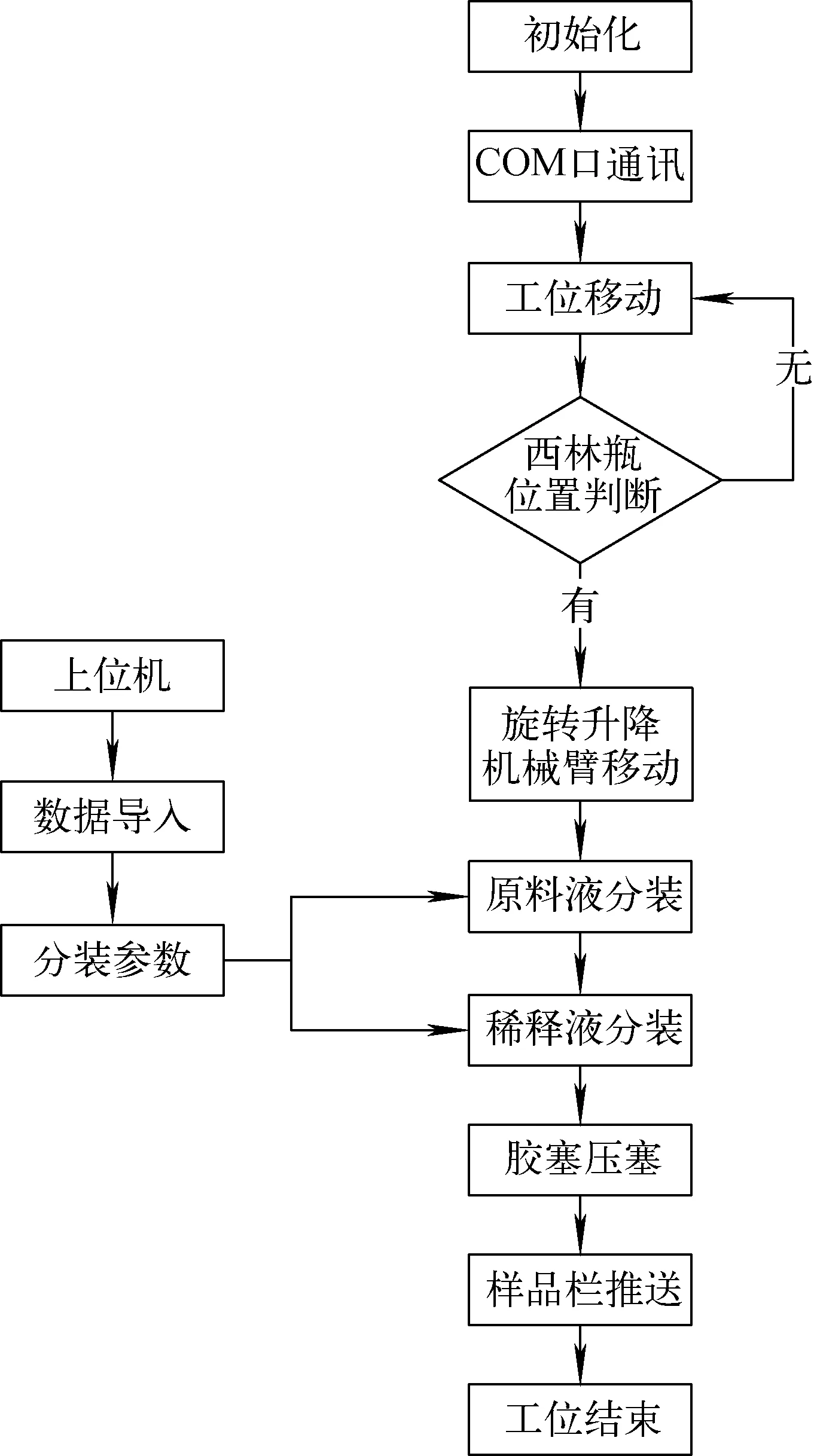

高精度放射性分装系统PLC-SFC编程流程图示于图8,顺序功能图中将设计的放射性药液分装工艺分解为一个工作周期中不同连续阶段的步,步对应动作的执行,按照工艺预先规定的顺序,输入不同的控制信号,根据时间及内部状态顺序,使生产过程中的每个执行机构自动有步骤的执行。

图8 高精度放射性分装系统PLC-SFC编程流程图Fig.8 PLC-SFC programm diagram of high precision automatic dispensing system for radioactive liquid

1.3.2人机界面程序设计

PLC对实现工程过程控制有明显优势,但对于数据库文件处理的编程相对较弱,因此采取PLC工位控制与上位机PC软件分装数据处理、控制相结合的模式。高精度放射性药液分装系统采用上位机PC操作控制泵分装数据,人机界面友好,操作简便。人机界面程序采用LabWindows/CVI作为设计软件。LabWindows/CVI是NI公司推出的交互式C语言开发平台。它的集成化开发环境、交互式编程方法、函数面板和丰富的库函数大大增强了语言功能。它是一种32位的面向计算机测控领域的虚拟仪器软件开发工具,可在多操作系统下运行。是以ANIS C为核心的交互式虚拟仪器开发环境,将功能强大的C语言与测控技术有机结合。采用LabWindows/CVI设计的虚拟仪器控制模式人机界面,直观可靠,易于操作。Labwindows/cvi 编程的人机界面控制流程图示于图9,上位机根据人机界面设置的功能,对系统进行初始化及参数设置,通过设置的通讯协议与PLC进行数据通讯,控制系统运行,分装泵根据excel分装数据确定药液分装体积并执行操作。

图9 Labwindows/cvi 人机界面控制流程图Fig.9 Control flow chart of labwindows/cvi man-machine interface

人机界面程序主要完成产品分装数据excel文件导入、通讯协议设置、泵参数设置、分装数据处理、PLC通讯控制、泵清洗命令控制等操作。

2 性能评价

2.1 分装精度

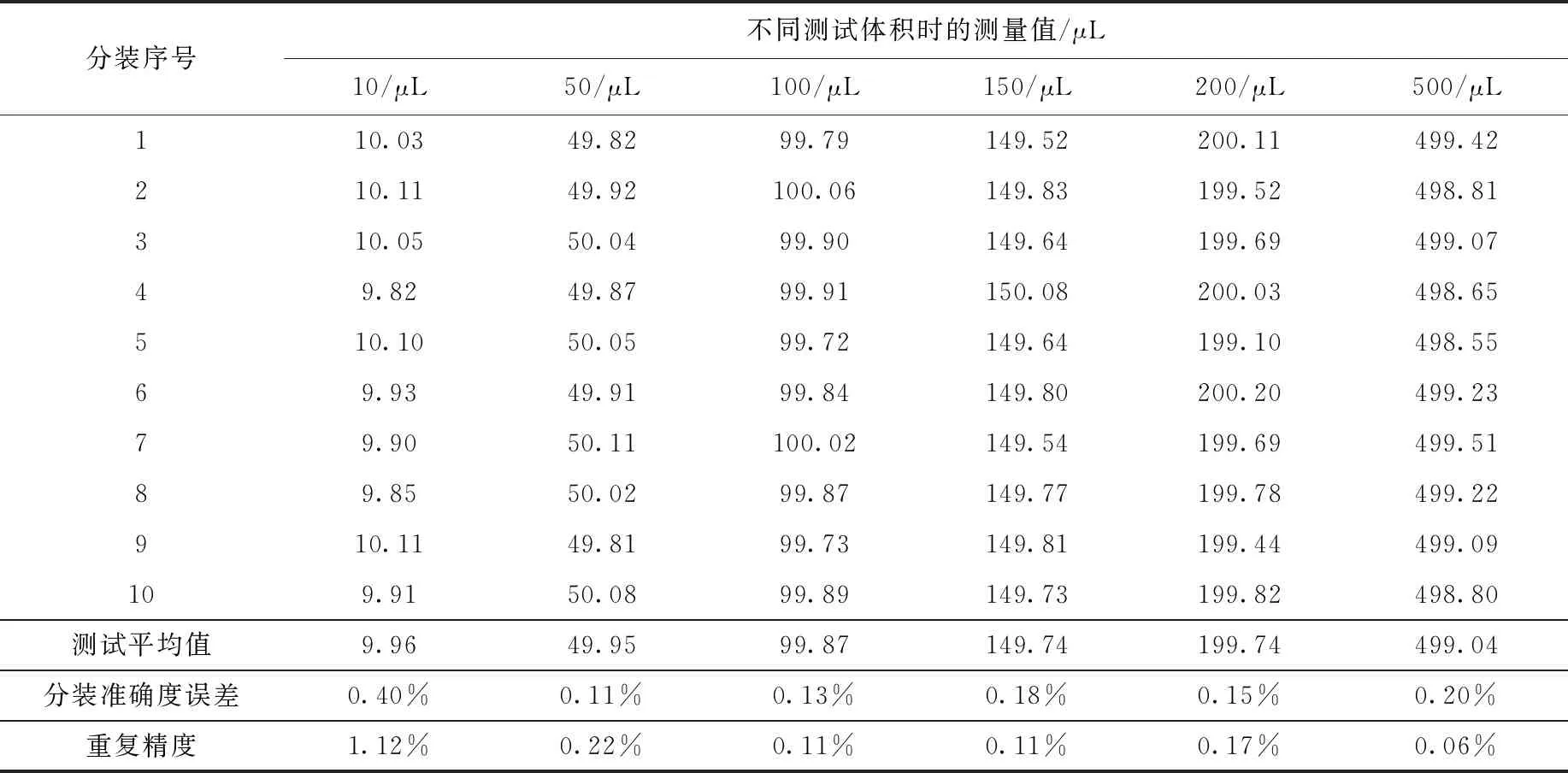

采用称量法评估药液分装设备的分装准确度和重复性。采用该设备分装不同体积的模拟水样,最小精度为0.01 mg的精密电子天平确定分装药液重量,并换算成体积。分装准确度误差≤1%(额定行程时);重复性误差≤1.12%(额定行程时),实验数据列于表2。由表2数据结果可知,分装精确度与重复性误差符合碘[131I]化钠口服溶液产品误差在±10%的要求[2]。

2.2 生产效率及外照射效果评估

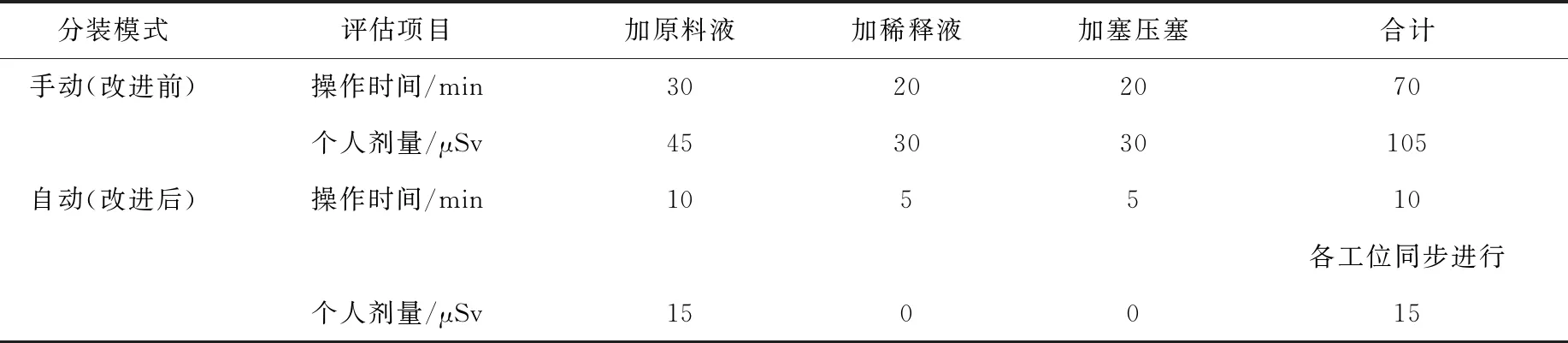

通过运行分装实验,对比手动模式分装与自动分装的效果,对比数据列于表3。由表3验数据可知,自动化改进后操作时间及个人剂量均降低了15%,生产效率提升了6倍。

2.3 抗辐射性能实验

通过加速破坏性试验,采用2.22×1015Bq的60Co源辐照该仪器10 h,吸收剂量约5 000 Gy,仪器未出现操作问题,表明抗辐射性能强。

表2 高精度碘[131I]溶液分装设备分装精度及分装重复性实验Table 2 The precision and repeatability test of high precision radioactive sodium iodide [131I] oral solution dispensing system

表3 高精度碘[131I]溶液分装设备改进前后操作时间对比(以50件产品为例)Table 3 Comparison of operating time before and after improvement of high precision radioactive sodium iodide [131I] oral solution dispensing system

3 总结

研制的新型高精度放射性药液分装系统耐辐射性能好、微量分装精度高、分装速度快、自动化程度高,符合目前放射性碘[131I]化钠口服液药物生产的应用需求,可为多种放射性核素口服制剂药液分装提供技术基础。

自动化设计提高了生产效率,减少了放射性操作时间,对有效控制操作人员外照射剂量以及降低碘[131I]气溶胶挥发意义重大;关键部件的防辐射设计对设备长期稳定可靠的运行提供了有力保证;高精度放射性药液分装系统按生产质量管理规范(GMP)要求设计,在更换分装体积的进样泵模块后,该系统可以分装多种放射性核素口服液类产品,实现一机多用,提值增效。

随着放射性药物市场的进一步拓展,充足的生产能力可保证放射性药物市场的供需稳定,确保满足病患的持续需求,为企业赢得良好口碑。