路基冻胀—融化—沉降循环作用下板式无砟轨道受力与变形分析

向俊,林士财,余翠英,2,袁铖,陈林,杨海明

(1.中南大学土木工程学院,湖南长沙,410075;2.华东交通大学理学院,江西南昌,330013)

自哈大(哈尔滨—大连)高速铁路通车以来,我国严寒地区高速铁路运营里程已超过3 000 km[1-3]。在严寒地区铺设无砟轨道时,冬季气温急剧降低导致路基内水分冻结成冰,路基形成冻胀,轨道结构抬升上拱;春季气温回暖,路基进入融化阶段,轨道结构下沉回落,且在列车动荷载作用下易形成路基不均匀沉降问题。路基冻胀—融化—沉降的周期性循环,易引起轨道板、底座板等混凝土结构开裂,并加速轨道和路基结构破坏,导致轨道结构功能性和耐久性降低;易造成底座板与基床表层之间产生周期性的离缝甚至脱空现象,给高速列车运行舒适和安全带来直接隐患;导致轨道结构出现大变形,几何形位发生变化,影响高速列车运行舒适性甚至安全性。目前,国内外研究者对路基变形问题进行了大量研究,如:赵国堂[1]结合实测结果给出了路基冻胀基本波形曲线,基于冻胀计算模型分析了路基冻胀对轨道平顺性及轨道结构变形的影响,并提出了严寒地区路基冻胀管理标准的确定方法;蔡小培等[4]探讨了冻胀位置和不同冻胀条件下轨道结构变形及离缝特征,并基于内聚力模型分析了层间黏结强度及底座板刚度对层间离缝演化发展的影响;杨国涛等[5]探讨了不同冻胀变形下轨道变形传递规律,分析了路基冻胀对列车行车及轨道结构动力学特性的影响,并基于静动力分析提出了路基冻胀控制标准;赵国堂等[6]基于轨道检查大数据,结合数据处理方法对路基冻融前后轨道平顺性进行了分析;ZHANG 等[7-11]对路基沉降或冻胀的发展机制、预测等进行了研究;肖威等[12-15]分析了路基不均匀沉降对轨道结构受力变形及平顺性的影响;徐庆元等[16-18]从不同角度出发建立了路基上无砟轨道结构动力模型,分析了轨道结构的动力学特性,并就不同的评价指标提出了相应的沉降控制标准。可见,现有研究对路基冻胀或路基不均匀沉降问题进行了深入研究,但多从单方面角度出发,对路基连续性变形考虑较少,且现有研究多基于线弹性分析理论,难以准确反映路基变形过程中轨道结构的服役状态。为此,本文作者参照严寒地区土质路基上CRTS I 型板式无砟轨道结构特点,采用ABAQUS 有限元分析软件和混凝土塑性损伤模型,建立路基上CRTS I 型板式无砟轨道静力分析模型,研究路基冻胀—融化—沉降循环作用下轨道结构受力和变形特征及伤损演化发展规律,以期为高速铁路板式无砟轨道的养护维修提供参考依据。

1 有限元模型的建立

1.1 模型建立与说明

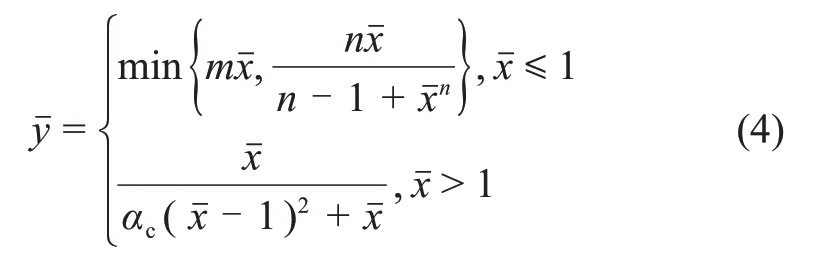

路基上CRTS I型板式无砟轨道由钢轨、轨道板、砂浆层、底座板及凸型挡台等部件组成。钢轨类型选取为我国高速铁路采用的标准60 kg/m型钢轨,以空间点支承梁单元进行模拟,弹性模量E=210 GPa;钢轨和轨道板之间通过连接器单元来模拟扣件的支承和约束作用,考虑其垂向、横向和纵向刚度,刚度取值分别为50,30和30 kN/mm,扣件间距为标准扣件间距,取值0.629 m;轨道板、砂浆层、底座板和路基等均采用实体单元模拟;底座板每隔3块轨道板设置1道横向伸缩缝,缝宽20 mm。考虑最不利情况,将伸缩缝处进行断开处理。为避免边界条件的影响,模型长度取值100 m。所建立的有限元模型如图1所示。

图1 CRTS I型板式无砟轨道—路基静力模型Fig.1 Static model of CRTS I slab ballastless track-subgrade

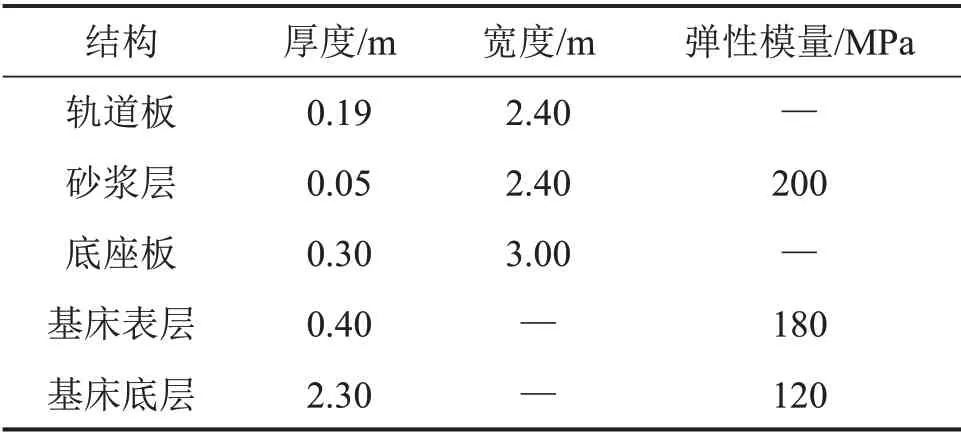

CRTS I型板式无砟轨道各结构层基本参数如表1所示。

1.2 接触及边界条件设置

在定义接触关系时,轨道板和砂浆层与凸型挡台间、底座板与基床表层间均设置为可分离的摩擦接触,该约束可合理模拟层间离缝甚至脱空现象;轨道板与砂浆层、砂浆层和底座板间则采用绑定约束,不考虑层间相对位移。

表1 CRTS I型板式无砟轨道基本参数Table1 Basic parameters of CRTS I slab ballastless track

边界条件设置为:约束轨道各结构层端部的纵、横向位移;而基床底部则采用全约束。

本文未考虑路基变形对其弹性模量等基本参数的影响,仅考虑1次循环荷载作用。对于实体路基,通过对基床表层施加强制位移边界条件模拟路基冻胀—融化—沉降作用,其变形曲线采用单波余弦曲线,各阶段表达式为

式中:L变形波长,取值20 m;z0为变形起始位置;z为变形发生位置;f为变形幅值。

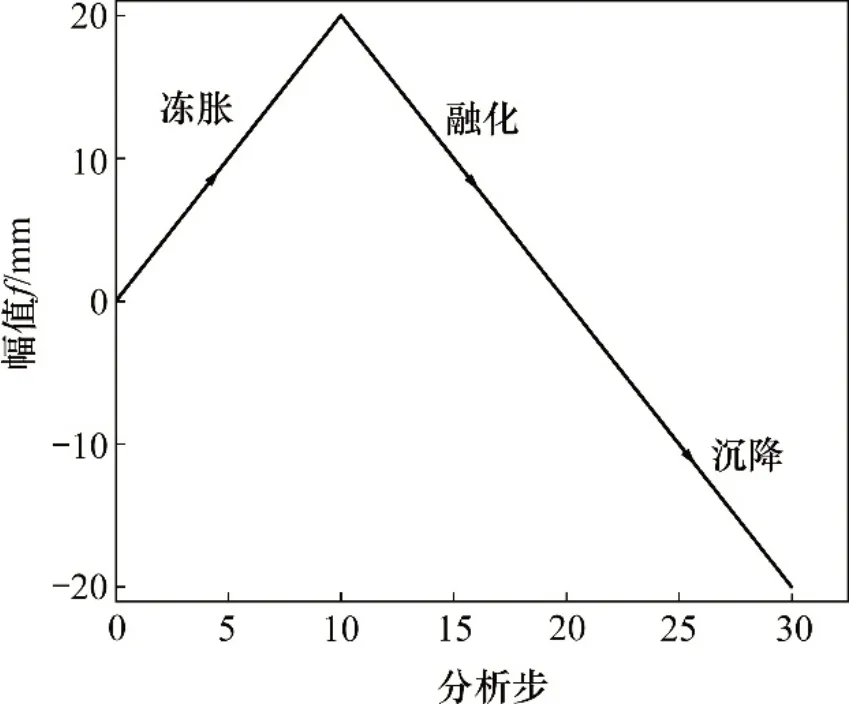

冻胀—融化—沉降连续加载过程如图2所示。这里进行如下说明:本文是以变形幅值作为输入条件,考虑路基的连续性变形,但未考虑此过程中变形波长的改变,每个分析步对应的幅值变化为2 mm;为便于表达,将横轴定义为分析步时间轴。

图2 冻胀—融化—沉降加载曲线Fig.2 Frost heaving—melting—settlement loading curve

路基变形波长、峰值和发生位置对轨道结构服役状态均有一定程度的影响[1]。本文以峰值作用于轨道板中部为例,且根据现有统计数据显示,东北地区冻胀量主要集中在0~20 mm 的范围内,约占所有冻胀量的90%[19],因此,本文冻胀幅值设定为20 mm。

1.3 混凝土塑性损伤模型(CDP)

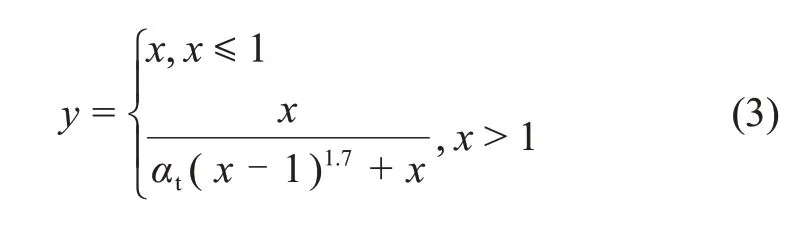

CDP 模型是基于各向同性的拉压塑性理论和弹性损伤理论,表征混凝土结构非弹性行为的一种连续的、基于塑性的损伤模型,可准确地表征混凝土结构在循环荷载作用下所产生的不可逆损伤行为[20]。轨道板和底座板的一般本构关系由文献[21]所建议的应力-应变关系确定,但为了输入适用于CDP模型的本构关系,需要对一般本构关系进行修正。

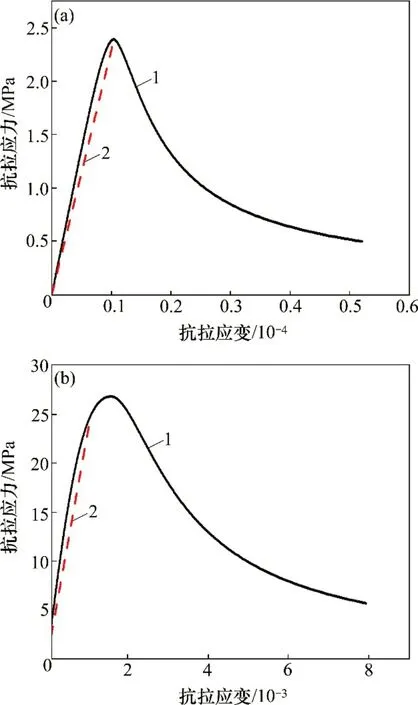

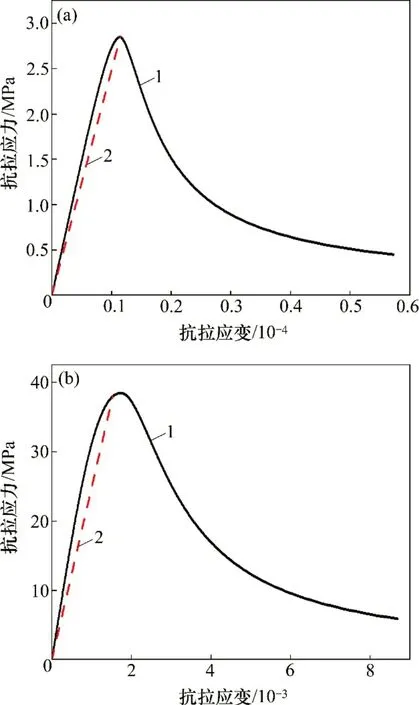

由于混凝土多为受拉开裂,采用以开裂时的割线模量为弹性阶段的无损伤弹性模量E0,而后反推受压弹性极限分界点的方法,确定修正后的混凝土应力-应变关系。修正后的应力-应变关系曲线如图3和图4所示。

图3 C40混凝土修正后的本构关系Fig.3 Modified constitutive relation of C40 concrete

图4 C60混凝土修正后的本构关系Fig.4 Modified constitutive relation of C60 concrete

式中:ftk为混凝土抗拉强度标准值;εtk为与ftk相对应的混凝土峰值拉应变。

修正后的受拉本构关系为

式中:x=ε/εtk;y=σ/ftk;αt为混凝土单轴受拉应力—应变曲线下降段的参数值。修正后的受压本构关系式为

在CDP 模型中,需要以离散点的方式输入“应力—非弹性应变/开裂应变—损伤因子”的对应关系,从而确定轨道板和底座板的混凝土塑性损伤本构关系,具体参数可由图解法确定[21]。

2 伤损影响分析

基于上述所建立的有限元分析模型和混凝土塑性损伤模型,对路基在冻胀—融化—沉降循环作用下轨道板和底座板的伤损演化规律进行分析,变化过程为:冻胀阶段—融化阶段—沉降阶段即I—II—III(下同)。

图5 最大主塑性应变全过程曲线Fig.5 Full process curves of the maximum main plastic strain

图6 轨道板的最大主塑性应变云图Fig.6 The maximum principal plastic strain cloud image of track slab

图7 底座板的最大主塑性应变云图Fig.7 The maximum principal plastic strain cloud image of base plate

图5所示为轨道板和底座板的最大主塑性应变随路基变形幅值变化曲线,图6和图7所示分别为轨道板和底座板的最大主塑性应变云图(冻胀幅值和沉降幅值分别以D和C表示)。从图5~7可以看到:在路基冻胀—融化—沉降循环作用下,当冻胀幅值达到13.22 mm 时,轨道板上表面的中心位置最先形成塑性损伤,冻胀幅值由14.00 mm 增大至14.39 mm;轨道板的塑性主拉应变陡增,在这一过程中,塑性损伤区域主要沿轨道板横向蔓延并横向贯穿轨道板;当冻胀幅值超过14.39 mm 后,轨道板的塑性主拉应变随冻胀幅值的增加呈线性增大,损伤发展速度加快,并沿厚度方向进一步扩展,轨道板的损伤区域逐渐扩大。

在路基融化回落及沉降过程中,轨道板的塑性主拉应变保持恒定,不随幅值变化而发生改变,损伤区域未见明显扩展,轨道板损伤状态相对稳定。

由图5(b)可知:对于底座板,当冻胀幅值为16.87 mm 时,底座板上表面的中心处开始形成塑性损伤;在冻胀幅值由16.87 mm增大至20.00 mm过程中,底座板的塑性区域逐渐扩展且范围逐渐增大,但未完全贯通,如图7(a)所示。若此时冻胀幅值继续增大,将可能导致塑性损伤区域最终贯穿底座板的横截面。

在路基融化回落及沉降幅值C<6 mm 时,底座板的塑性主拉应变基本保持不变,在整个过程中,底座板的塑性区域未扩展,底座板损伤状态相对稳定;当C>6 mm 时,塑性主拉应变随沉降幅值的增加呈线性增大趋势,损伤速度加快。但需注意的是,在此过程中,当沉降幅值达9.24 mm时,在底座板下表面距其端部1/3 位置处也形成了塑性区域,如图7(b)所示,此处亦形成最大塑性主拉应变,且随沉降幅值进一步增加,塑性损伤区域沿厚度方向向上扩展,幅值持续增加势必将导致此3处损伤贯通。不难判断:在多次冻胀—融化—沉降循环作用下,极有可能导致轨道板和底座板在塑性损伤区域出现断板。

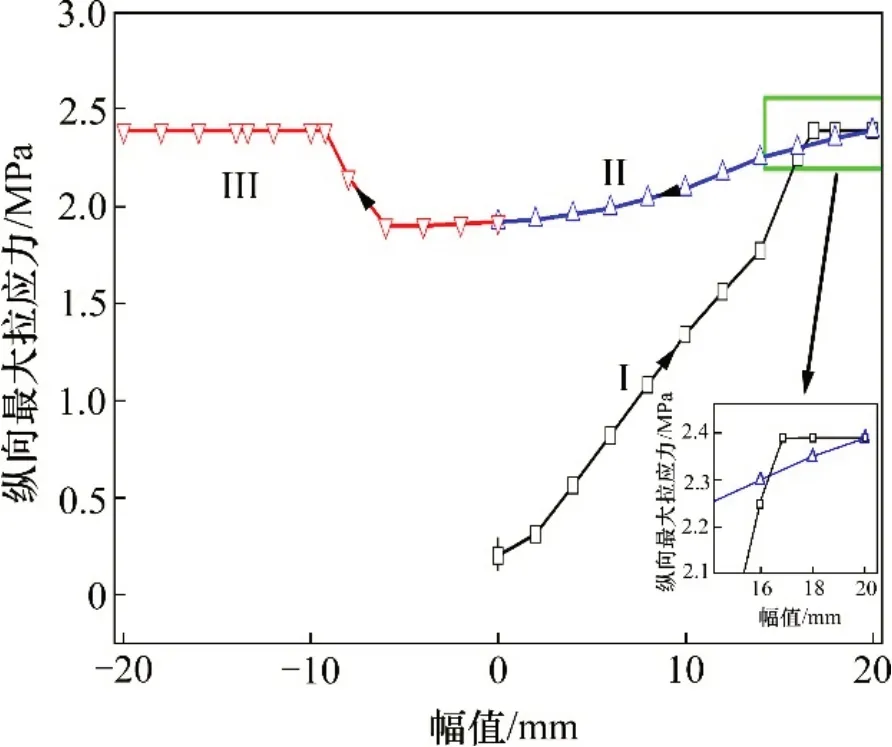

图8所示为路基冻胀—融化—沉降循环作用下轨道板的纵向最大拉应力随幅值变化的规律。从图8可知:当冻胀幅值D<13.22 mm时,轨道板的纵向最大拉应力随冻胀幅值的增大而呈线性增大;当冻胀幅值D为13.22 mm 时,轨道板的纵向最大拉应力达到其抗拉强度(即出现塑性损伤区域);当冻胀幅值由13.22 mm 增加至14.39 mm 时,纵向最大拉应力基本保持不变,主要是塑性区域沿轨道板横向蔓延并横向贯穿轨道板所致;当冻胀幅值大于14.39 mm 时,纵向最大拉应力明显减小,位置向峰值两侧偏移,且纵向最大拉应力随冻胀幅值的增加再次明显增大,若冻胀幅值持续增加,则可能会导致轨道板出现第二塑性区。

图8 轨道板的纵向最大拉应力随幅值变化规律Fig.8 The maximum tensile stress of slab in longitudinal direction with change of amplitude

路基融化回落后,轨道板的纵向最大拉应力随幅值的减小逐渐呈线性减小,幅值回落至6 mm 及以下,纵向最大拉应力逐渐趋于稳定,主要原因在于此时最大拉应力作用于板端与凸型挡台的接触位置;当路基处于沉降阶段时,轨道板的纵向最大拉应力逐渐偏移至沉降端部附近,且随沉降幅值增加呈线性增加。沉降幅值持续增加必将导致沉降端部轨道板出现塑性损伤。

图9所示为路基冻胀—融化—沉降循环作用下底座板的纵向最大拉应力随幅值变化的规律。从图9可见:相对于轨道板而言,当冻胀幅值D<16.87 mm时,底座板的纵向最大拉应力随冻胀幅值增大呈增大趋势,当冻胀幅值为14 mm 左右时,底座板应力存在局部变化,这可能是此时轨道板塑性区的出现导致底座板承受较大截面弯矩所致;当冻胀幅值为16.87 mm时,底座板的纵向最大拉应力为2.39 MPa,达到C40混凝土的抗拉强度;当底座板出现塑性区域后,纵向最大拉应力随冻胀幅值的增加基本维持恒定,最大拉应力位置横向移动,塑性区域主要沿横向扩展,但并未贯通。

图9 底座板的纵向最大拉应力随幅值变化规律Fig.9 The maximum tensile stress of base plate in longitudinal direction with amplitude changing

路基融化回落后,底座板的纵向最大拉应力随幅值减小逐渐减小;路基在沉降过程中,当沉降幅值C<6 mm 时,底座板纵向最大拉应力相对稳定;而当沉降幅值超过6 mm时,底座板纵向最大拉应力随沉降幅值增加逐渐增大,此时,底座板的纵向最大拉应力逐渐转移至底座板1/3 位置;当沉降幅值达到9.24 mm 时,底座板的纵向最大拉应力为2.39 MPa,再次达到底座板混凝土的抗拉强度,底座板产生第二塑性区,而后纵向最大拉力保持恒定,第二塑性区域逐渐扩展。若路基持续沉降,则塑性损伤势必贯穿底座板横截面。

3 轨道不平顺影响分析

路基变形后,轨道各结构层的垂向位移保持良好的同步性[1,15],路基变形最终向上传递至钢轨,并形成轨道不平顺。图10所示为路基冻胀—融化—沉降循环作用下轨道不平顺的波形曲线,图11所示为路基变形幅值对轨道不平顺幅值的影响规律。从图10和图11可以看到:轨道不平顺波形与路基变形曲线基本保持一致;在冻胀阶段,随路基冻胀幅值增加,轨道不平顺幅值呈线性增加趋势,线路平顺性逐渐降低;当高速列车通过冻胀区域时,轮轨冲击作用将逐渐增大,轮轨力、脱轨系数和轮重减载率及车体的垂向振动加速度增加,行车安全性和舒适性逐渐降低[22]。

图11 轨道不平顺幅值随路基变形的变化规律Fig.11 Variation law of amplitude of track irregularity with change of subgrade deformation

春季气温回升,路基融化回落,钢轨在轨下结构的牵引下逐渐恢复至初始状态,轨道不平顺幅值呈线性回落的规律变化,线路平顺性得到逐步提高,行车安全性和舒适性逐渐恢复。但需注意的是,在路基回落至6 mm 以下时,相对于冻胀过程同一幅值条件,两者的轨道不平顺波形曲线未完全重合,钢轨的回落滞后于基床表层的回落,如当D为2 mm和R为2 mm时,轨道不平顺幅值分别为1.99 mm 和2.18 mm,后者存在部分残余变形,残余变形为0.18 mm;当路基恢复至初始状态时,钢轨残余变形达0.28 mm,其根本原因在于轨道板和底座板的塑性变形。可以预见:在多次冻胀—融化—沉降循环作用下,轨道的残余变形将逐渐加大。

路基进入沉降阶段后,轨面不平顺波形由上凸形式变化为下凹形式,轨道不平顺曲线在峰值两侧出现小范围近似平直段,并在距底座板端部1/3位置处形成反弯。随路基沉降幅值的增加,轨道不平顺幅值呈线性增加,且底座板形成较大宽度的离缝甚至脱空,轮重减载率和车体的垂向加速度再次增大,高速列车运行安全性和舒适性再次降低。

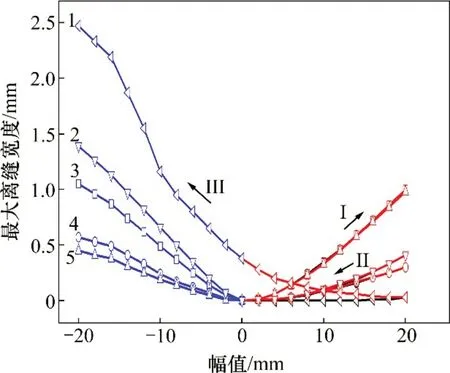

4 离缝影响分析

图12所示为路基冻胀—融化—沉降循环作用下,在伸缩缝两侧和变形峰值位置处,底座板与基床表层间的最大离缝宽度的连续变化曲线。图12中,F和S表示伸缩缝,M 表示沉降中心;F-N 和S-N 分别表示伸缩缝F 和S 的内侧,F-W 和S-W 分别表示伸缩缝F 和S 的外侧。从图12可以看出:在伸缩缝F 和S处,路基在持续冻胀过程中,最大离缝宽度随冻胀幅值增加逐渐呈线性增加,离缝现象逐渐加剧,在相同冻胀条件下,伸缩缝F和S处的离缝最大;在路基融化回落阶段,最大离缝宽度逐渐减小、回落并最终闭合,离缝现象逐渐缓解;当路基进入沉降阶段后,离缝由闭合状态再次逐渐张开,随沉降幅值增加,最大离缝宽度呈线性增加趋势,离缝现象再次加剧。

图12 最大离缝宽度变化规律Fig.12 Variation law of the maximum seam value

而对于沉降中心M处,在路基持续冻胀过程中,底座板与基床表层间整体上无明显较大离缝,仅在塑性区域出现后形成局部微小离缝;路基融化回落后,由于轨道板已出现塑性损伤,恢复能力减弱,最大离缝宽度逐渐增大;当路基恢复至初始状态时,最大离缝宽度为0.38 mm;路基进入沉降阶段后,离缝宽度随沉降幅值增加继续增大,当沉降幅值为20 mm时,离缝宽度达2.5 mm。

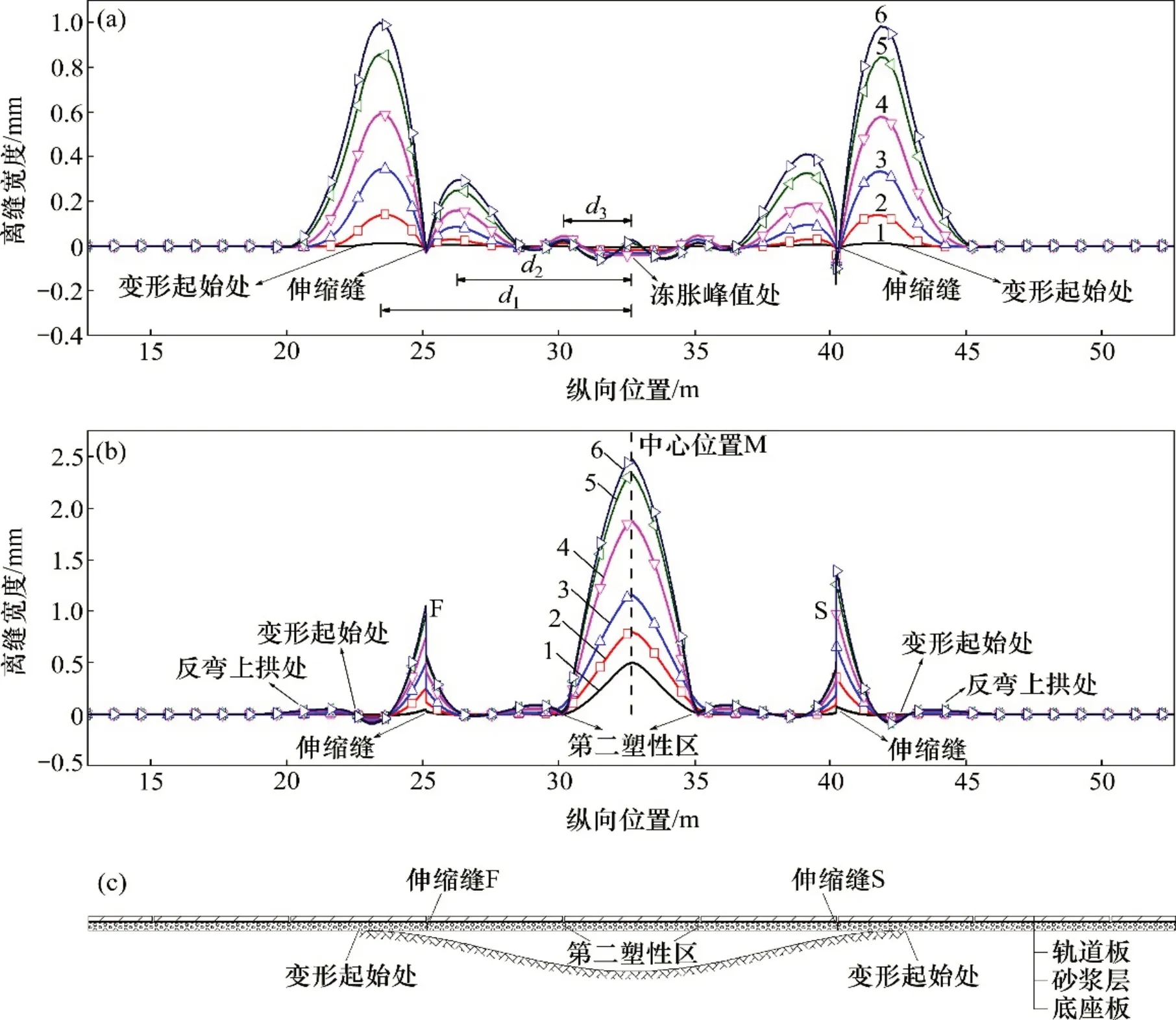

图13所示为路基冻胀—融化—沉降循环作用下,底座板与基床表层之间的离缝纵向分布。从图13可见:

图13 离缝纵向分布图Fig.13 Longitudinal distribution images of seam width

1)在路基持续冻胀阶段,当D<13.22 mm 时,随冻胀幅值增加,在距峰值d1,d2和d3位置处相继出现离缝,最大离缝宽度依次减小,如当幅值为10 mm时,最大离缝宽度分别为0.35,0.09 和0.03 mm;当D>13.22 mm时,由于轨道板塑性损伤区域出现,底座板在冻胀峰值处也形成了局部微小的离缝现象,且离缝宽度随幅值增大而增大,但数值较小,当幅值为20 mm时,此处的离缝宽度仅为0.03 mm,而d3位置处的离缝却逐渐减小。

2)在路基处于沉降阶段,当C<9.24 mm 时,随沉降幅值的增加,沉降中心M、底座板伸缩缝F 和S处及反弯上拱位置相继出现离缝,最大离缝宽度依次减小,如当沉降幅值为8 mm 时,M,S 及反弯上拱处的最大离缝宽度分别为0.95,0.50 和0.17 mm;而当C>9.24 mm 时,在第二塑性区域外侧出现了局部反弯,并逐渐形成离缝,当沉降幅值为20 mm 时,此处的最大离缝宽度为0.10 mm。

5 结论

1)揭示了路基冻胀—融化—沉降循环作用下,CRTS I 板式无砟轨道的受力与变形特性及伤损演化规律。

2)轨道板和底座板在冻胀过程中逐渐形成塑性损伤,且轨道板损伤早于底座板,损伤位置位于冻胀峰值处;在融化回落及沉降阶段,轨道板损伤状态相对稳定,而随着沉降幅值持续增加,底座板在距其端部1/3位置处形成第二塑性区域。建议在养护维修过程中加强对变形峰值处、端部和伸缩缝处的关注。

3)在路基冻胀—融化—沉降循环作用下,轨道不平顺幅值呈先增加后减小,而后反向增加的变化趋势,当路基恢复至初始状态时,钢轨存在残余变形,达0.28 mm,轨道不平顺未完全恢复。在多次循环荷载作用下,残余变形将逐渐增大。

4)在路基持续冻胀过程中,底座板与基床表层之间的离缝现象加剧;随冻胀幅值增加,最大离缝宽度呈线性增大;路基融化回落,各处离缝逐渐闭合,而沉降中心处,最大离缝宽度却逐渐增加,但离缝宽度极小;在沉降发生后,离缝由闭合状态逐渐张开,最大离缝宽度随沉降幅值增加逐渐增大。