基于PLC的钢筋笼焊点动态定位控制系统

(长春理工大学 机电工程学院, 吉林 长春 130022)

引言

近年来我国高速轨道交通行业和建筑行业发展迅速,在建筑体内起主力支撑作用的钢筋笼[1]需求量巨大。由于钢筋笼滚焊机在我国的应用和研发起步较晚[2],现有的钢筋笼加工设备在焊接过程中焊接动作不稳定,且焊点焊接时间与钢筋笼转速有关,灵活性差[3-5]。

针对以上问题,本研究基于欧姆龙NJ301-1200系列自动化控制器,设计了一种焊点动态定位控制系统。该系统控制气缸运动, 可对钢筋笼焊点进行捕捉-跟随焊接-回原点等动作循环。该控制系统的优点如下:在跟随焊接过程中,焊枪与焊点之间距离固定,其焊接动作稳定[6],焊接质量好;采用自动加工方式[7-8],焊点整齐一致,生产效率高[9],操作便捷[10],可对生产过程实时监控,人机交互性好[11-12]。

1 焊点动态定位原理及过程分析

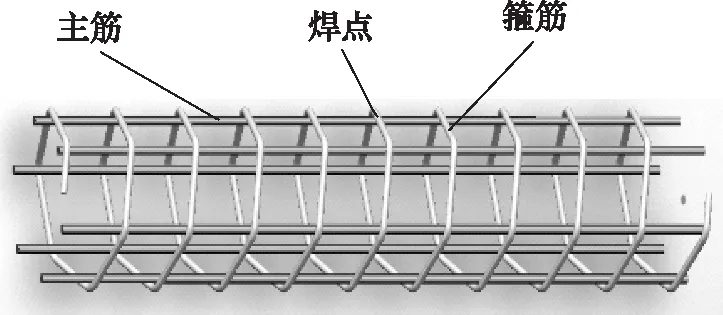

图1所示为钢筋笼结构示意图,在钢筋笼加工过程中,主筋绕钢筋笼中心做定轴转动,同时带动箍筋螺旋状缠绕在主筋上焊接而成,箍筋与主筋的交点即为焊点。

图1 钢筋笼结构示意图

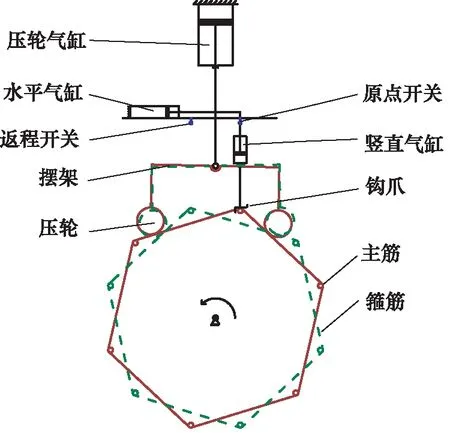

图2所示为焊点动态定位系统结构示意图,压轮气缸带动整个焊点动态定位系统上下运动,水平气缸可以带动竖直气缸在水平方向运动,竖直气缸可以带动钩爪在竖直方向运动。焊点动态定位原理如下:

图2 焊点动态定位机构示意图

首先由压轮气缸带动焊点动态定位系统整体下移,使压轮压在螺旋状箍筋上,由此确定焊点运动平面;在焊点运动平面内,由水平气缸和竖直气缸带动钩爪捕捉主筋,当钩爪捕捉到主筋时,焊点的位置可以由焊点运动平面和主筋所在直线的交点唯一确定,之后钩爪跟随主筋运动,从而实现焊点的动态定位,图3为钩爪局部放大图。

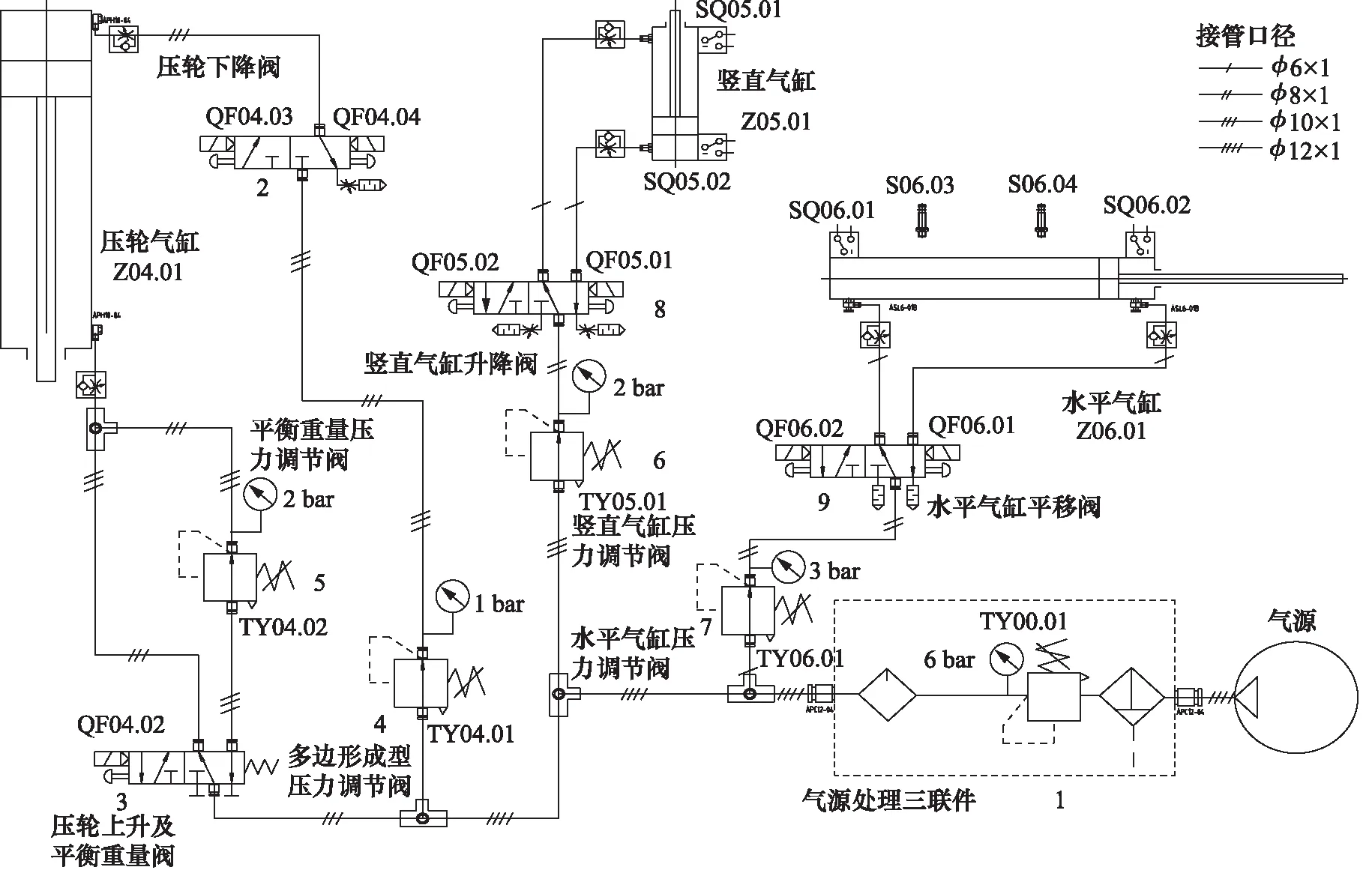

图4所示为焊点动态定位系统气动原理图。由焊点动态定位原理,可将气动回路动作分为:焊点运动平

图3 钩爪局部放大图

面确定和焊点平面内主筋循环定位两部分。

(1) 焊点运动平面确定过程分析如下:由于焊点动态定位系统重量很大,在加工过程中,如果其自身重力全部施加在箍筋和主筋上,将会超过主筋可承受范围。因此在压轮气缸控制回路里添加了平衡重量压力调节阀。在确定焊点运动平面时,压轮下降阀左位接通,使压轮气缸上腔充气,同时压轮上升及平衡重量阀右位接通,气体通过平衡重量压力调节阀进入压轮气缸下腔,在压轮气缸上腔气压,压轮气缸下腔气压和焊点动态定位系统自身重力的共同作用下,压轮气缸活塞杆向下移动,使压轮压在箍筋上,由此确定焊点运动平面。当钢筋笼加工完成后,压轮下降阀右位接通,压轮气缸上腔与大气接通,压轮上升及平衡重量阀左位接通,气体直接进入压轮气缸下腔,使压轮气缸活塞杆向上运动,回到原位。

(2) 焊点平面内主筋循环定位过程分析如下:起初,水平气缸和竖直气缸处在原点位置,钢筋笼旋转,当主筋上升与钩爪接触,此时钩爪捕捉到主筋;在主筋的带动下,竖直气缸活塞杆被动压缩,在水平方向上带动水平气缸活塞杆被动压缩,当主筋旋转到最高点时,开始向下运动,此时竖直气缸活塞杆主动伸出,驱使钩爪与主筋保持接触,水平气缸活塞杆继续被动压缩;当水平气缸活塞杆被动压缩碰触到返程开关时,竖直气缸活塞杆主动缩回,使钩爪脱离主筋,钩爪脱离主筋之后,水平气缸活塞杆主动伸出带动竖直气缸反程运动,当水平气缸活塞杆伸出,碰触到挡块时停止伸出,同时接通原点开关,使竖直气缸活塞杆主动伸出,带动钩爪运动到初始位置后停止运动,等待捕捉下一根主筋。至此,一个焊点定位周期完成。

此外,为了防止气缸运动速度过大,对系统硬件产生冲击,在压轮气缸、竖直气缸和水平气缸的气动回路里都装有调速阀,用来调节各个气缸活塞杆的运动速度。

图4 气动系统示意图

2 PLC控制系统设计

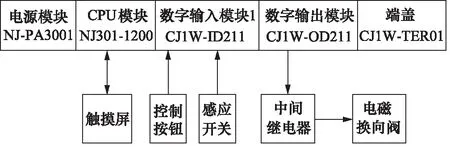

焊点动态定位机构控制系统共有16个数字输入信号:手、自动切换转换开关,开始按钮,停止按钮,急停按钮,压筋气缸上升、下降转换开关,竖直运动气缸上升、下降转换开关,水平运动气缸左移、右移转换开关,竖直气缸上、下限位开关,水平气缸左、右限位开关,原点开关,返程开关;8个数字输出信号:分别控制压筋气缸上升、上腔排气二位电磁阀,压筋气缸下降、重量平衡二位电磁阀,竖直气缸上升、下降二位电磁阀,水平运动气缸左移、右移二位电磁阀。由于钢筋笼箍筋的螺旋状缠绕运动需要在3个电动机的协同控制下完成,所以控制系统选用欧姆龙NJ301-1200运功控制器。该控制器采用模块式结构,背板总线连接,配置灵活、装配方便、便于扩展,用户可根据控制要求灵活地配置各种模块,完善优化控制系统。根据系统需求选用1个16点数字输入模块CJ1W-ID211,1个16点数字输出模块CJ1W-OD211,为方便以后控制系统增加控制点,输出模块留有一定余量[13]。配合触目屏,可实现对生产过程的监控。焊点动态定位机构控制系统硬件配置框图如图5所示。

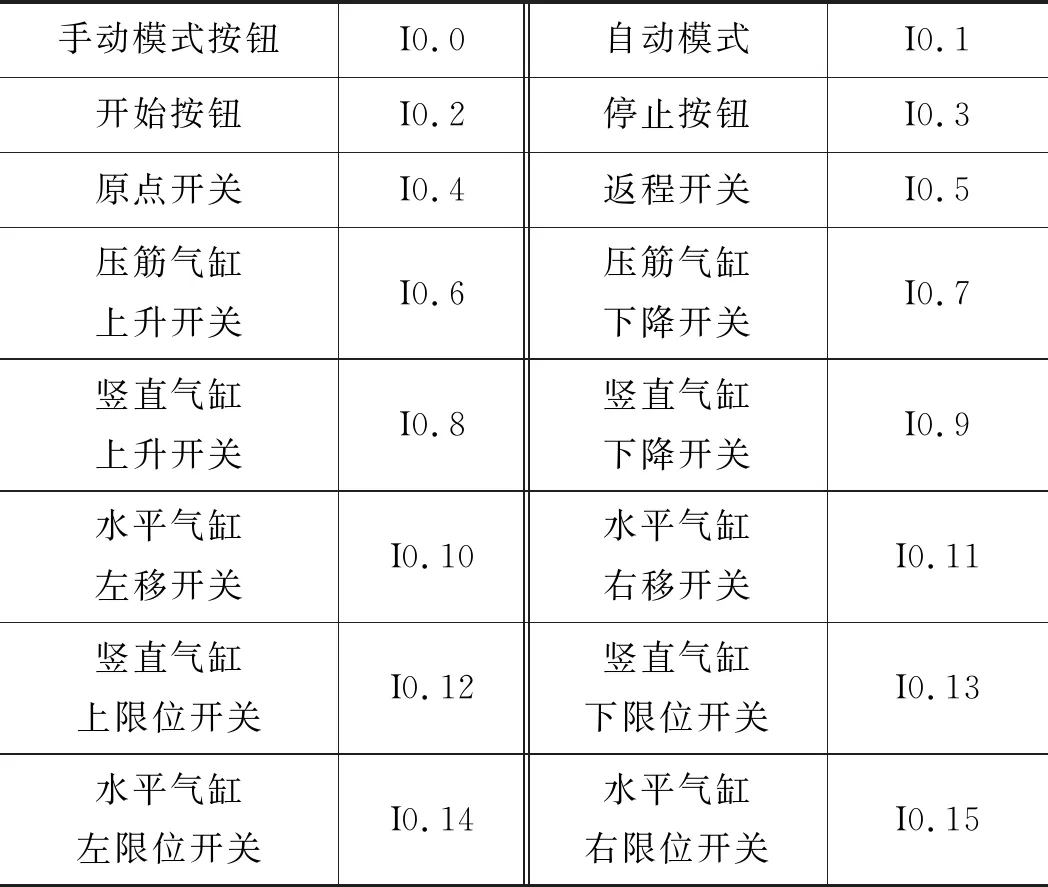

其I/O输入输出变量地址分配如表1、表2所示。

图5 控制系统硬件配置框图

手动模式按钮I0.0自动模式I0.1开始按钮I0.2停止按钮I0.3原点开关I0.4返程开关I0.5压筋气缸上升开关I0.6压筋气缸下降开关I0.7竖直气缸上升开关I0.8竖直气缸下降开关I0.9水平气缸左移开关I0.10水平气缸右移开关I0.11竖直气缸上限位开关I0.12竖直气缸下限位开关I0.13水平气缸左限位开关I0.14水平气缸右限位开关I0.15

表2 I/O输出变量地址分配表

由于钢筋笼种类繁多,在对不同形状,不同桩径的钢筋笼焊点进行定位时,竖直气缸和水平气缸的初始位置有所不同,控制系统需要具备调节各个气缸初始位置的功能。此外,根据主筋和箍筋的直径不同,焊接时间也会相应变化,返程开关和原点开关的位置也需要作出相应的调整。因此控制系统分为了手动控制和自动控制两种模式。

手动控制模式用于调整竖直气缸、水平气缸以及返程开关和原点开关的位置,另外,压轮气缸的上下运动也是在手动控制模式下完成;自动模式用于正式加工过程。自动控制流程图如图6所示。

图6 自动控制流程图

此外,控制系统设计了急停开关,当发生紧急情况时切断控制信号。控制系统还具备焊点统计功能,返程开关每接通一次,已加工焊点数量增加一次,用于确认焊点焊接率,评估钢筋笼生产质量。

3 结论

本研究分析了钢筋笼加工过程中焊点运动规律,在此基础上,设计了焊点动态定位系统气动原理图,根据气动系统控制要求,制定了焊点动态定位控制方案,基于欧姆龙NJ301-1200控制器,设计了焊点动态定位控制系统。

该系统具有以下优点:可实现对动态焊点的捕捉-跟随焊接-回原点动作循环控制,焊点焊接一致性好;在钢筋笼加工过程中,对动态焊点跟随焊接时,焊枪与焊点相对距离一定,焊接动作稳定;可根据钢筋笼形状和大小作出相应的调整,灵活性好,适应性强;可对生产过程实时监控,交互性好。