蓄能器主要参数对液压激振台系统影响的仿真与试验研究

(太原理工大学 机械与运载工程学院, 山西 太原 030000)

引言

蓄能器在液压系统中对于提高系统性能、延长各元件使用寿命起着很重要的作用[1]。在液压激振台系统中,压力冲击来源于液压缸运动方向突然改变或停止运动,此时溢流阀动作滞后,导致管道震动, 这可能导致液压管道破裂并引发安全事故[2]。若仅靠溢流阀来调节系统压力,效果不显著,而且会引起系统发热与能量损失,从而导致系统的安全性降低,能源浪费增加,系统使用寿命缩短[3]。

气囊式蓄能器气囊的惯性相对较小,响应快速。气囊式蓄能器因其油气分离、不易产生泄漏、易于维护而具有广泛的应用,并有多种规格可供选择。

王成宾等[4]建立了扒渣机扒渣大臂液压系统仿真模型,并通过实验验证了蓄能器容积越大,充气压力越接近系统工作压力,换向时液压马达两侧压力变化越平缓。魏海涛等[5]通过搭建快锻机回程系统,分别研究了气囊式蓄能器和活塞式蓄能器对快锻机回程系统中的动静态响应,得出了一系列关于蓄能器选择方面具有指导意义的结论。孔祥东等[6]通过使用蓄能器端口中的比例阀建立了对应的数学模型。结果表明,蓄能器吸收冲击的能力与入口阀和连接管的工作参数、结构参数、系统条件等参数有关。

在实际工作中,若蓄能器选择不当,系统将产生较高的压力冲击。因此,本研究采用了理论分析、计算机仿真分析与试验验证相结合的方法,研究蓄能器相关参数对激振台系统的影响,为蓄能器的选择提供依据。

1 系统介绍

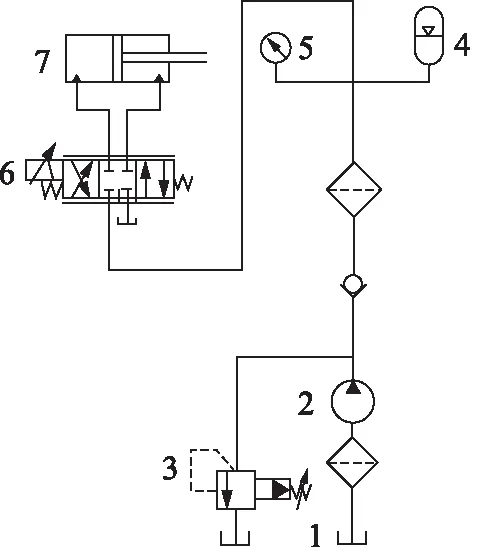

液压激振台连接方式如图1所示。

1.油箱 2.液压泵 3.溢流阀 4.蓄能器 5.压力表 6.电磁换向阀 7.液压缸图1 液压激振台结构图

油液经过吸口过滤器由油泵从油箱内吸入,经单向阀向电磁换向阀供油,溢流阀用来保护系统各部件并调定系统工作压力。电磁换向阀开启、关闭时刻引起的压力冲击被蓄能器吸收,蓄能器入口处的压力由压力表实时显示,液压激振台各部件参数见表1。

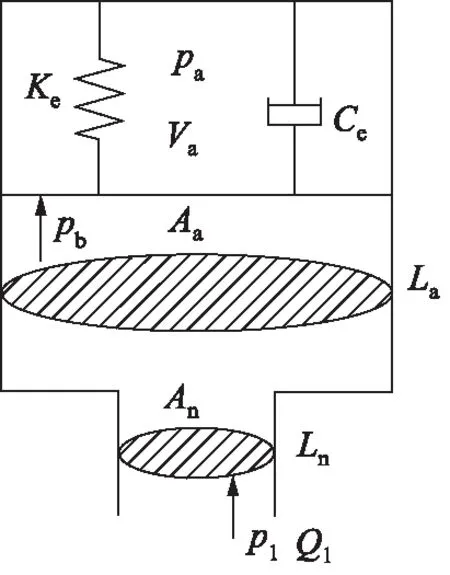

表1 液压激振台主要部件参数

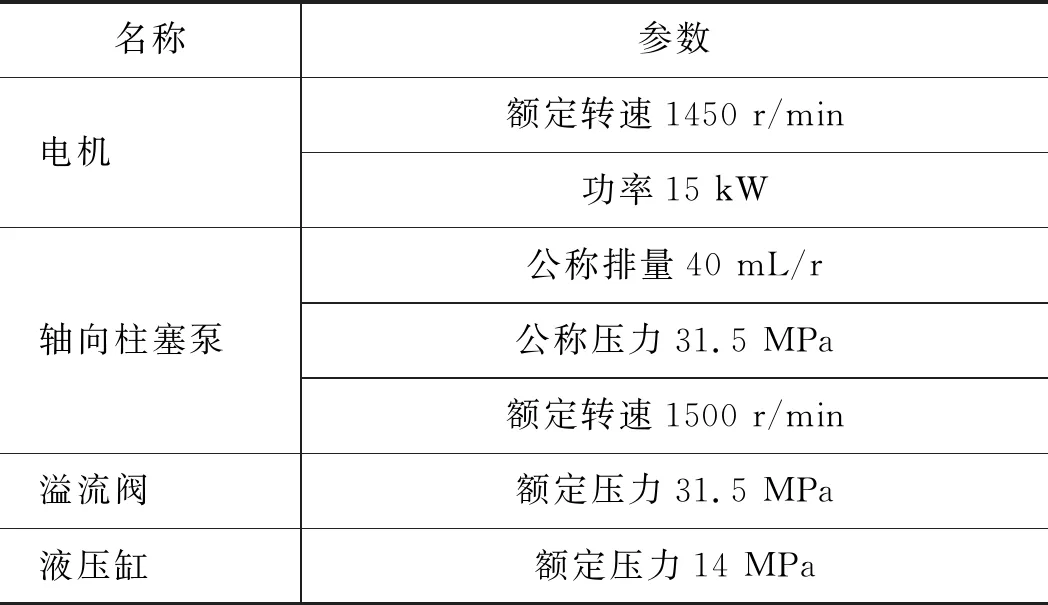

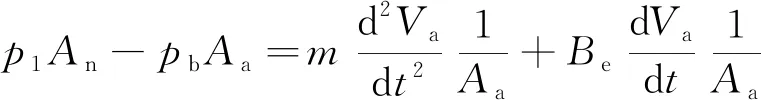

2 气囊式蓄能器数学模型

根据以往的研究,发现当气囊式蓄能器工作时,气囊的运动几乎都是轴向运动,径向运动可以忽略不计[7]。因此,气囊式蓄能器的内部结构可分为3个部分:气室、液室和连接管路。分别对这3部分分析整理出对应的数学模型,并根据气囊式蓄能器的气室、连接管路和液室3者之间的受力平衡关系,可得到蓄能器的整体数学模型,如图2所示。

图2 蓄能器简化模型

2.1 气囊式蓄能器气室数学模型

在使用过程中,气囊式蓄能器的气室首先充满氮气,因此要分析气室气体。气体在流动期间,如果气体分子互相碰撞产生能量交换,则该气体被称为为非理想气体。非理想气体的无规则运动比较复杂,所以在研究气囊式蓄能器气室数学模型时,假定气囊式蓄能器气室内的气体为理想气体[8-10]。理想气体满足:

(1)

式中,p1—— 蓄能器初始气体压力,MPa

V1—— 蓄能器初始气体体积,m3

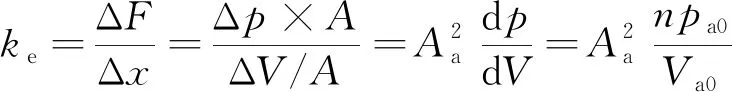

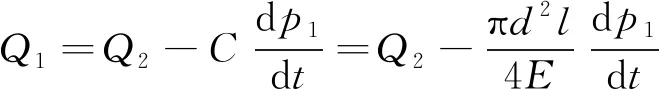

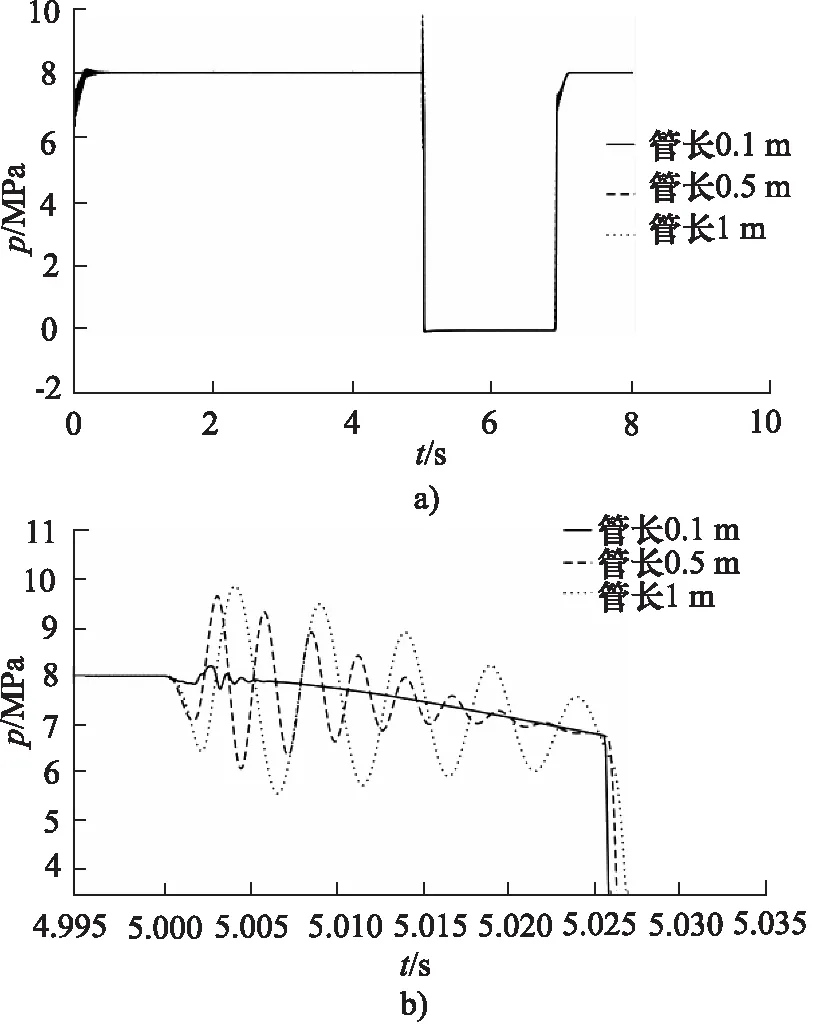

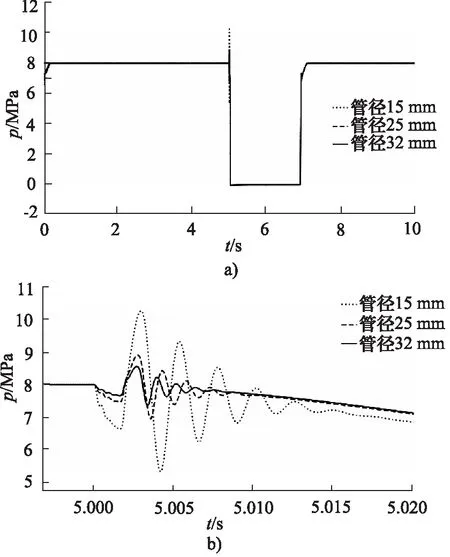

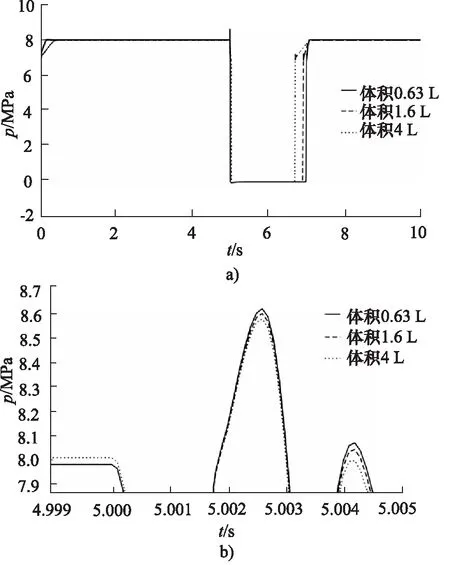

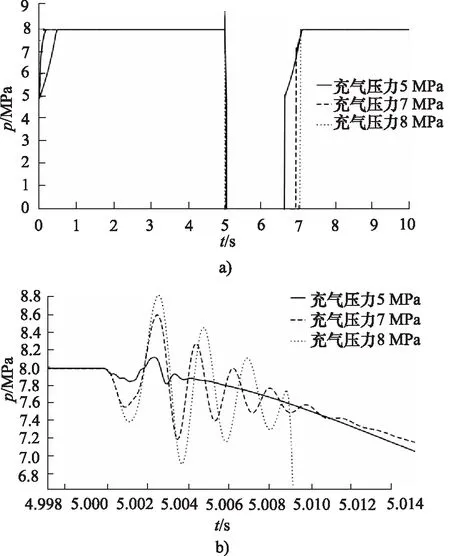

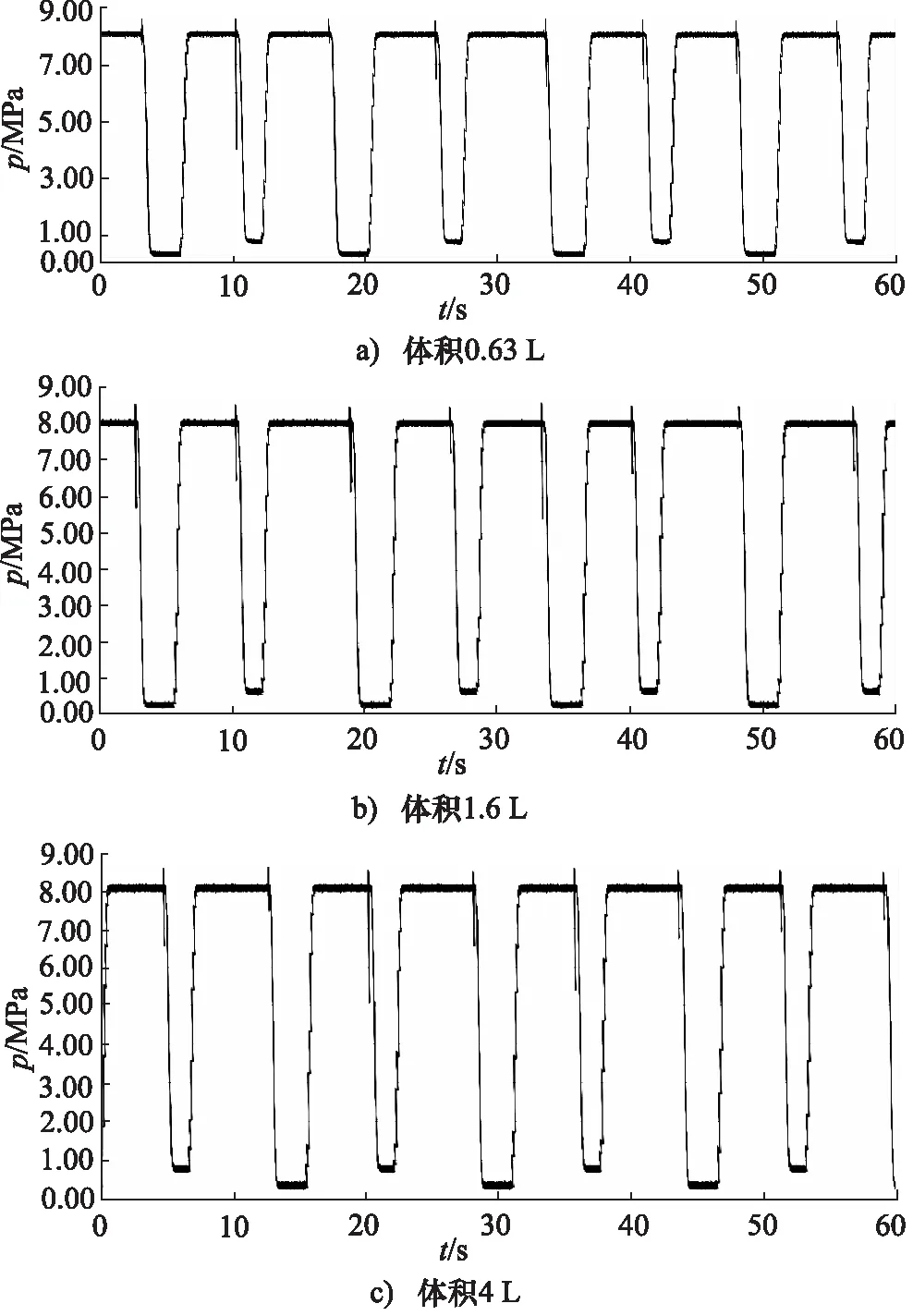

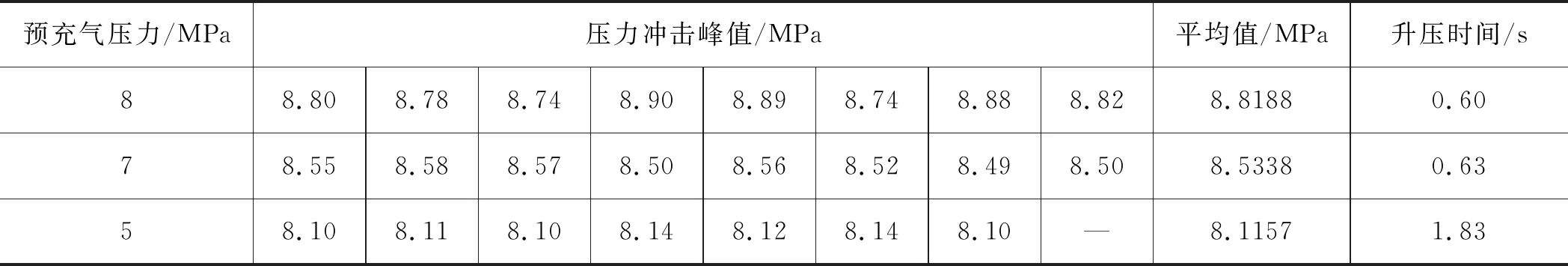

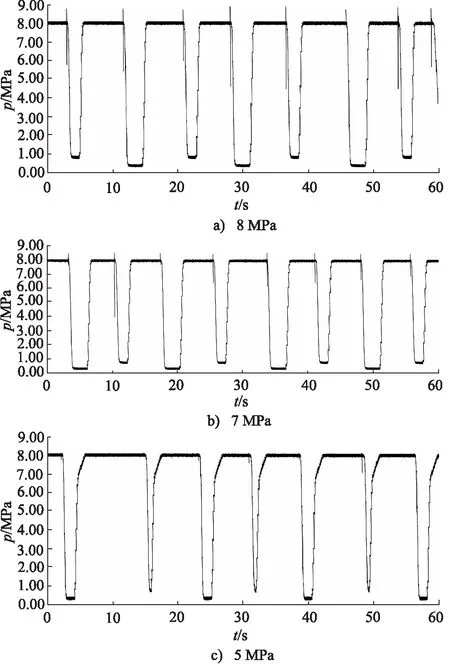

n—— 多变指数,其数值在不同的工作条件下各不相同。n=1,气体工作在等温条件下;n=1.4,气体工作在绝热条件下;1 p2—— 蓄能器终止气体压力,MPa V2—— 蓄能器终止气体体积,m3 由于只考虑皮囊的运动为轴向运动,即气囊式蓄能器的气室中密封的气体只考虑轴向运动,所以将气室简化为弹簧阻尼系统。 通过分析气室中气体力得: (2) 式中,pb—— 蓄能器液室中的油压,MPa pa—— 蓄能器气室中气体压力,MPa Aa—— 蓄能器的截面面积,m2 ke—— 蓄能器气室中气体刚度系数 Va—— 蓄能器气室中的气体体积,m3 ce—— 蓄能器气室中的气体阻尼系数 其中,气体阻尼系数计算公式为: (3) 式中,μ为蓄能器气室中气体黏度系数。 气体刚度系数计算公式为: (4) 气囊式蓄能器的气体腔中的气体由于气体刚度小,易于压缩,气囊式蓄能器的液体腔中的液压油由于液体刚度大,不易压缩,可以忽略。因此,在计算过程中,可以认为气囊式蓄能器的气体腔中的气体体积的变化量就等于进入气囊式蓄能器液体腔中的液压油的流量的变化量,即: q=-ΔVa (5) 式中,负号表示气囊式蓄能器液体腔中的液压油的流量的变化与气囊式蓄能器的气体腔中的气体体积的变化相反。 气囊式蓄能器的液体腔中的液压油由于液体刚度大,不易压缩,所以在对气囊式蓄能器的液体腔中的液压油进行受力分析时,可以认为液压油是不可压缩的[11]。所以在计算过程中,进入气囊式蓄能器液体腔中的液压油体积的变化量就等于气囊式蓄能器的气体腔中的气体体积的变化量,即: (6) 式中,p1—— 蓄能器入口处压力,MPa m—— 蓄能器液室中液压油质量,kg 其中,m=mn+ma,mn=ρAnln,ma=ρAala; Be—— 蓄能器液室内液压油黏性阻尼系数 其中,液压油黏性阻尼系数计算如下: Be=8πμ(la+ln) (7) 式中,μ—— 蓄能器液室中液压油动力黏度系数 la—— 蓄能器的进油口长度,m ln—— 液压系统与蓄能器之间连接管长,m 在液压系统中,由于蓄能器的升压、降压速度非常快,所以设气体是绝热工作状态,气体多变指数n取1.4。忽略液体压缩量和气体质量。因此,气囊式蓄能器中的总质量等于液室中液压油的质量[12]。整理蓄能器气室与液室受力关系,得到蓄能器的整体数学模型。 令An=kAa,联立式(2)与式(6),得到整体平衡方程: (8) 式中,p1—— 蓄能器入口处压力,MPa m—— 蓄能器液室中液压油质量,kg Be—— 蓄能器液室中液压油黏性阻尼系数 pa—— 蓄能器气室中的气体压力,MPa Va—— 蓄能器气室中的气体体积,m3 Aa—— 蓄能器的截面面积,m2 ce—— 蓄能器气室中气体阻尼系数 ke—— 蓄能器气室中气体刚度系数 Va0和pa0分别是气室中初始气体体积和初始气体压力,由气体状态方程得知: (9) 对式(9)进行求导得: (10) (11) 由于认为液压油是不可压缩的,进入液体腔中的液压油体积的变化量就等于气体腔中的气体体积的变化量,即: (12) 对式(12)作拉氏变换得: (13) 联立式(13)和式(8),蓄能器入口压力p1和气室中气体体积Va之间的关系: (14) 整理得: 式中,ωn—— 气囊式蓄能器固有频率, ξ—— 气囊式蓄能器的等效阻尼比, 从式(15)可以看出,蓄能器性能主要与气囊式蓄能器横截面内圆面积、预充气压力、充气体积、气体刚度系数、气体阻尼系数以及油液黏性阻尼系数有关。其中气体刚度系数ke受预充气压力、充气体积和蓄能器截面面积影响;气体阻尼系数ce主要与气体腔长度有关;油液黏性阻尼系数Be主要与液腔长度和连接管路长度有关。 连接蓄能器的简化管路如图3所示。 图3 连接蓄能器的管路简图 传统的管道参数模型类似于其他物理系统,流体管道类似于电传输线。由此管道参数模型[13]如图4所示。 图4 管道参数模型等效电路 管路中的压力和流量方程为: (16) (17) 该等效电路的等效电阻、电感和电容计算如下: 式中,ρ—— 液体密度 E—— 油液弹性模量 ν—— 油液运动黏度 l—— 管道长度 d—— 管道内径 通过对管道的分析,可以看出,当液压油流过管道时,压力和流量的变化与管道直径、管道长度以及油液的黏性和压缩性有关。 以上分析可知,影响蓄能器性能的参数有:蓄能器横截面积Aa、预充气压力pa0、充气体积Va0、气室长度、液室长度、连接蓄能器管道的长度和直径。其中蓄能器气室、液室的长度与横截面内圆面积受外形尺寸的影响。 由于蓄能器为标准件,其外形尺寸不便随意调整。故本研究主要针对连接蓄能器管路的长度、管径以及蓄能器的体积和预充气压力等参数进行研究分析。 利用AMESim软件,模拟和分析了液压激振台中连接蓄能器的管道长度、管道直径、蓄能器的体积和预充气压力对压力冲击与系统响应速率的影响。 在相同条件下,对长度分别为0.1, 0.5, 1 m的管道进行仿真分析。换向阀入口处的压力如图5所示。 从仿真结果可以看出,在相同条件下,系统响应速率几乎不受管道长度影响。当管长为0.1 m时,几乎没有压力冲击,当管长为0.5 m时,冲击压力峰值为9.6 MPa。而且管长由0.5 m增加到1 m对系统压力冲击的增幅不显著。由此可得出结论,连接蓄能器的管长应尽可能短,但在实际工作中,可根据油路的具体需要确定。 在相同条件下,对管径分别是φ25,φ32,φ50的管道进行仿真分析。换向阀入口处的压力如图6所示。 图5 换向阀P口压力及局部放大对比图 图6 换向阀P口压力及局部放大对比图 从仿真结果可以看出,在相同条件下,系统响应速率几乎不受管径影响。管径越大,系统的压力冲击峰值越小,所以在实际工作中应尽量增大连接蓄能器管路的管径。 在相同条件下,分别对体积为0.63, 1.6, 4 L的蓄能器进行仿真,换向阀入口处的压力如图7所示。 图7 换向阀P口压力及局部放大对比图 从仿真结果可以看出,蓄能器容积为0.63, 1.6, 4 L的升压时间分别为0.08, 0.18, 0.42 s,即蓄能器减小体积可提高系统响应速率,而且增大蓄能器的体积有助于降低系统压力峰值但效果不明显。因此要根据系统的需要来确定蓄能器容积的选择。选择蓄能器的体积太小则无法吸收压力冲击,过大会影响系统的响应速度并导致成本增加。 在相同条件下,分别对预充气压力为5, 7, 8 MPa的蓄能器进行仿真,换向阀入口处的压力如图8所示。 从仿真结果可以看出,当系统预充气压力接近系统工作压力时,系统响应快速,但压力冲击峰值较高。降低预充气压力,系统压力冲击峰值降低的同时系统响应速率变慢。因此,为了在吸收系统的压力冲击的同时保证系统的快速性和稳定性,蓄能器预充气压力应低于系统工作压力,但不能低于系统工作压力的60%。 采用单变量法,以激振试验台为平台,在确定液压系统中工作压力,液压油等条件没有改变的前提下,通过改变蓄能器体积与预充气压力来观测系统的响应速率与压力冲击峰值。为了完成对实验过程中换向阀进油口压力的实时采集与显示,试验中利用到了北京东方振动噪声研究所研制的DASP系统和INV3060A型16通道数据采集仪。 图8 换向阀P口压力及局部放大对比图 在液压系统中,油液状态以及工作压力确定的情况下,改变连接蓄能器预充气压力和体积的大小,通过压力变送器测定换向阀进油口处的压力变化情况,分析采集到的压力曲线的响应情况,研究蓄能器相关参数对系统响应速率与压力冲击的影响。 为了对比蓄能器不同体积对系统压力冲击的吸收作用以及对系统响应速率的影响,试验采用系统工作压力为8 MPa,预充气压力为7 MPa,体积分别为0.63, 1.6, 4 L的蓄能器进行对比试验,系统压力响应曲线如图9所示。 从实验结果可以看出,在相同条件下,对应于不同体积蓄能器的压力峰值和升压时间如表2所示。 通过对实验数据的对比分析可以看出,在其他条件相同的情况下,增大蓄能器体积可以降低系统在压降时刻产生的冲击峰值,但效果不明显;而且增大蓄能器体积会使得系统对蓄能器的升压时间变长, 导致系统响应速率变慢。 图9 不同体积蓄能器的压力曲线图 为了比较蓄能器预充气压力对压力冲击以及响应速率的影响,试验调定系统工作压力为8 MPa,对预充气压力分别为8, 7, 5 MPa,体积为0.63 L的蓄能器进行对比试验,系统压力响应曲线如图10所示。 从实验结果可以看出,在相同条件下,对应于不同预充气压力蓄能器的压力冲击峰值以及升压时间如表3所示。 通过对实验数据的对比分析,可以看出,在相同条件下,降低蓄能器预充气压力可以有效降低系统在压降时产生的冲击峰值, 但同时会导致系统响应速率变慢。在试验中发现,当蓄能器预充气压力为5 MPa时,由于蓄能器内部储存了较多的高压油液,在换向阀开启时刻由于蓄能器释放压力会导致液压缸产生瞬时的快速动作,导致该系统无法精确控制液压缸动作。 表2 不同体积的蓄能器对应峰值与升压时间 表3 不同预充气压力的蓄能器压力冲击峰值与升压时间 图10 不同预充气压力蓄能器的压力图 (1) 系统压力冲击峰值与连接蓄能器管道的直径和长度有关。缩短管长、增大管径可降低压力冲击。此外,当管长达到一定长度后,增加管长对系统压力冲击峰值的增幅不显著。因此,在实际工作中,应尽可能缩短管长,增加管径,但可根据实际需要调整管道长度; (2) 当蓄能器用于吸收系统压力冲击时,蓄能器的体积对系统压力冲击影响甚微。而且大体积的蓄能器具有较长的升压时间,较慢的系统响应速率,还会造成成本的增加。所以蓄能器满足系统所需的最小体积即可; (3) 系统压力峰值随蓄能器预充气压力的降低而降低,同时系统响应速率会变慢,但如果预充气压力过低则会导致系统不稳定。因此,为确保降低系统压力冲击的同时保证系统的快速性和稳定性,蓄能器的预充气压力应该设定为系统工作压力的80%~90%。

2.2 气囊式蓄能器液室数学模型

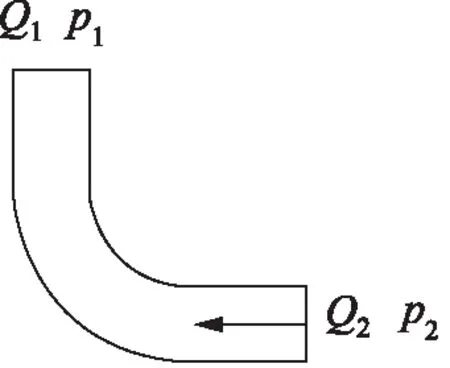

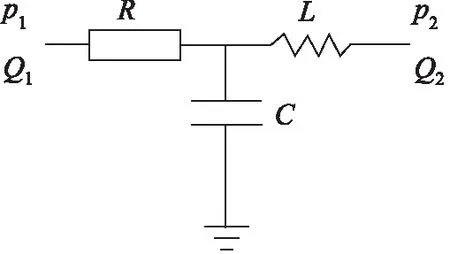

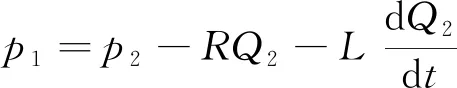

3 连接蓄能器管路的分析

4 激振台系统的仿真与分析

5 蓄能器对激振台系统影响的验证试验

6 结论