应变强化型移动式深冷压力容器在控制形变情况下的应力分析

(华东理工大学 机械与动力工程学院,上海 200237)

0 引言

随着现代化工业发展,世界各国对于液化天然气、液氮、液氨等低温液化气体的需求量逐年上升。移动式深冷压力容器作为液化气体的主要运输工具,对其需求量日益增加[1]。奥氏体不锈钢作为具有良好综合力学性能的材料获得低温容器制造行业的青睐[2]。然而,奥氏体不锈钢的屈服强度较低,使得其优良的抗拉性能和塑性性能无法充分发挥。国内外研究学者为解决这个问题展开了大量研究,指出将应变强化技术运用于奥氏体不锈钢制移动式深冷容器,使其在服役前发生一定的塑性变形,可提高材料的许用应力,有效地减少结构的壁厚,实现结构轻量化的目的[3]。经应变强化处理后,容器抗腐蚀能力不变,疲劳性能得到提高,内部焊接残余应力亦得到有效地消除[4]。为了研究应变强化改善强化工艺,Lu等[5-7]对于304L奥氏体不锈钢室温低周疲劳性能进行研究,结果表明:应变幅低于0.5%的早期冷加工提高了材料的纵轴应变抗疲劳性能,但随着预应变量的提高,材料的过渡疲劳寿命下降。Strinivasan等[8]以及国内闫永超等[9]的研究表明:在较低的应变幅下,预应变提高了奥氏体不锈钢材料的抗疲劳性能。为验证应变强化技术对压力容器的工艺改善,国内学者也进行了相关的研究,徐鹍鹏等[10]研究了压力容器在强化过程中的应力应变演化历程,江楠等[11]利用有限元方法分析了应变强化对压力容器安全富裕度的影响。

然而,目前各国对于应变强化的标准并没有统一。《金属材料手册》第二版中给出的国产奥氏体不锈钢S30408材料规定的塑性延伸强度Rp0.2、抗拉强度Rk、断后伸长率A的力学性能保证值分别为205 MPa,520 MPa,40%[12]。欧盟EN 10028-7中关于奥氏体不锈钢1.4301给出的力学性能保证值分别为210 MPa,520 MPa,45%[13]。按照现在的设计方法,强化压力一般取1.5倍的设计压力,这忽略了制造材料实际力学性能的差异性,可能导致两种不当情况:(1)没有得到充分强化导致容器在服役工况下出现安全问题;(2)在强化压力下形变量过大,使得真空绝热层减薄。因此,结合材料的实际力学性能以及应变限制条件选取合理的应变强化工艺,开展应变强化精确控制技术研究,对于优化移动式深冷容器应变强化工艺、节约设备制造和运输成本投入均有重要意义,具有明显的工程应用价值。

本文以某公司设计的移动式低温双层绝热压力容器为研究对象,采用非线性有限元方法对容器如何保持3%以内的形变控制进行研究;同时对于真实运输过程中的应力分布进行研究,确保其安全性能。

1 移动式低温双层压力容器的物理模型

1.1 结构参数和设计条件

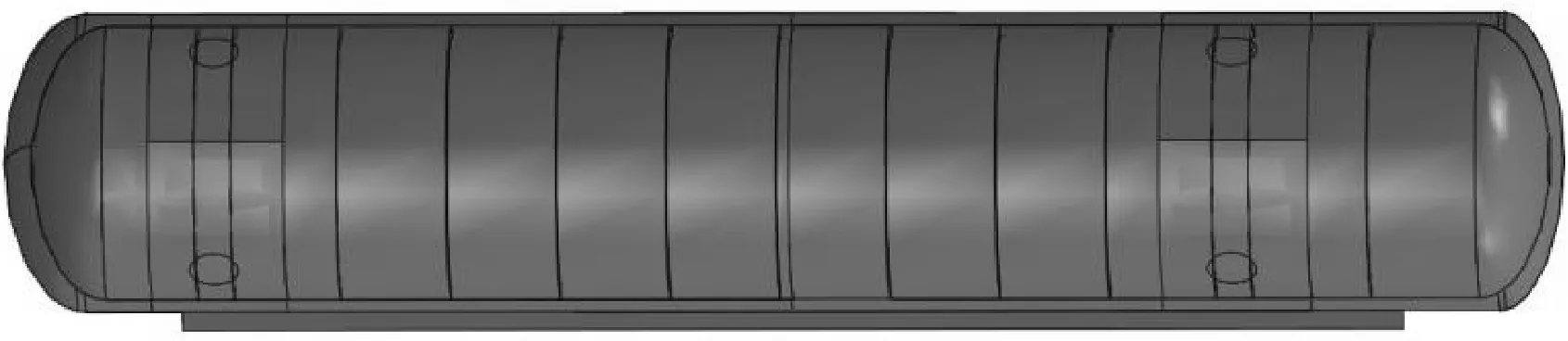

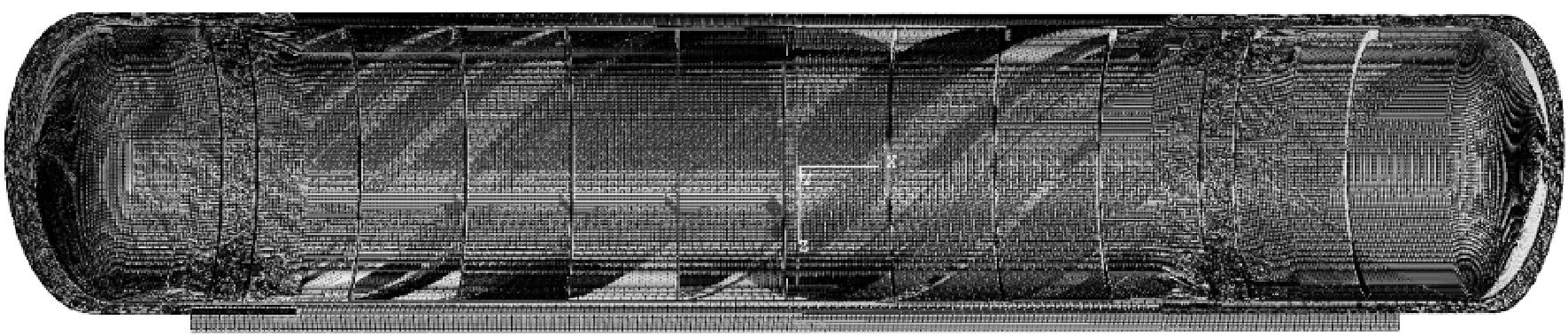

本文所研究的移动式低温双层绝热压力容器的1/2模型如图1所示,设计参数和结构参数见表1。容器上下各安装4个环氧玻璃钢支撑管用于支撑内外容器,以形成真空绝热夹层,沿容器径向固定于套筒之中。右端(固定端)的4个玻璃钢管同时被轴向固定于内容器垫板上,左端(滑动端)的4个环氧玻璃钢管则支撑于内容器滑动垫板上,此端在运行过程中轴向可以自由滑动。其中上部的4个支撑部件与中心轴线呈45°,下部呈30°[14]。

图1 低温绝热容器的1/2模型

项目内筒体外筒体设计温度/℃-19650工作温度/℃-162-20设计压力/MPa1.0-0.1筒体名义厚度/mm64封头名义厚度/mm66(椭圆封头)/7(碟形封头)筒体尺寸/mm×mm⌀2 280×6⌀2 492×4主要受压材料S30408Q345R有效容积/m347.34最大允许充装量/kg23 750

1.2 材料参数

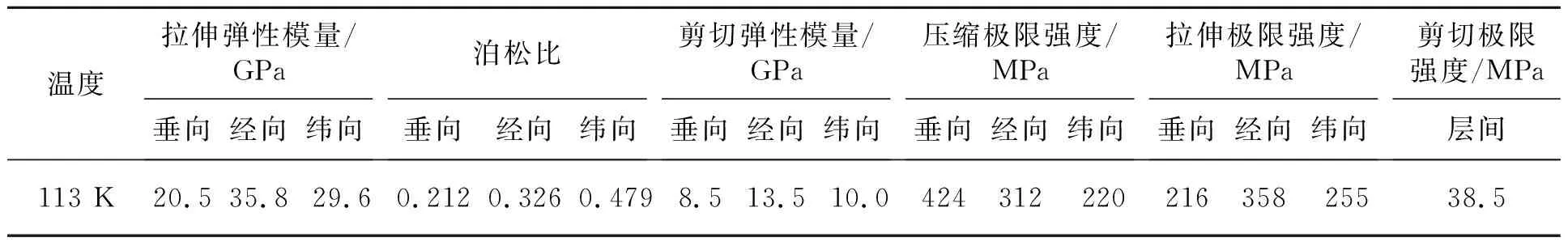

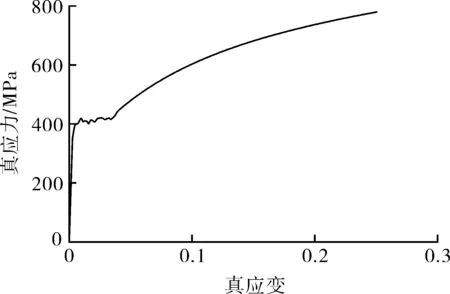

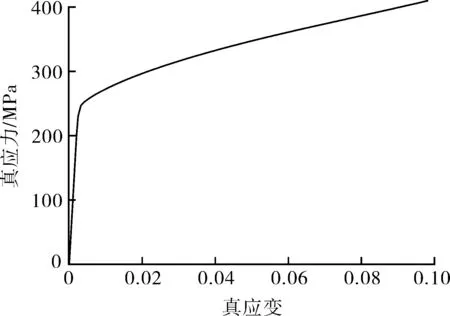

考虑到强化过程中容器的塑性大变形情况,建模时需建立材料非线性与几何非线性。针对材料的非线性,以材料的真应力-真应变曲线为材料的本构模型;针对几何非线性,选用大变形静态选项[15]。内容器材料选用S30408,外容器材料选用Q345R,八点支撑部件采用环氧玻璃钢。表2列出了八点支撑部件的材料性能[16]。图2所示为内外容器材料的室温性能,在实际深冷工况下,容器强度将进一步提高,本文基于材料室温力学性能进行研究,其结果相比真实服役工况偏于保守。

表2 环氧玻璃钢材料性能测试数据

(a)外容器材料Q345R

(b)内容器材料S30408

2 应变强化及运输过程的有限元分析

2.1 有限元模型的建立

移动式深冷容器的几何结构和载荷具有对称性,因此在有限元软件ABAQUS上建立其1/2模型,如图3所示。考虑到模型简化问题,建模过程中忽略了对模拟结果影响较小的部件如:工艺接管、倒角以及小孔等。

图3 低温绝热容器内容器整体网格划分

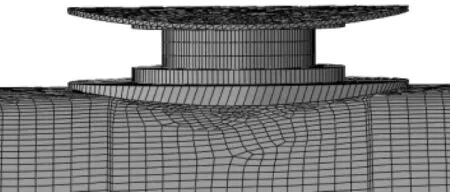

为保证模拟结果的可靠性,网格划分时在容器壁厚度方向划分3层网格。对于筒体存在不规则连接部分,采用混合网格进行划分,即在容器筒体与八点支撑区域(如图4所示)划分为以C3D8R单元为主、C2D6单元为辅的混合网格。内容器采用C3D8R单元,外容器采用C3D10单元。整个模型的单元总数为951 336,节点总数为633 614。

图4 内容器的八点支撑处的网格划分

2.2 载荷及边界条件

2.2.1 位移边界条件

建立三维实体模型,采用空间笛卡尔直角坐标系,在容器的对称面施加对称约束,鞍座底面施加全约束,在内容器内表面施加压力载荷,如图5所示。

图5 内压加载与边界条件

2.2.2 载荷边界条件

全部模拟过程分为应变强化和实际运输模拟两个过程。

应变强化过程分为加压、保压和卸压3个阶段。外容器与支撑部件不参与此过程,因此在应变强化过程不设置八点支撑结构和外容器之间的接触,只在外容器鞍座底面施加全约束[17-18]。

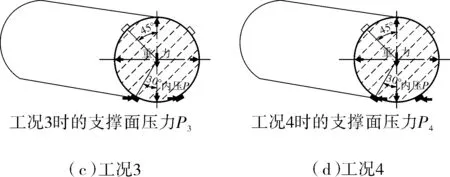

实际运输模拟过程即应变强化过程之后重新加载到工作压力,需要考虑到八点支撑和外容器之间的接触,外容器鞍座底面施加全约束。主要考虑的载荷有内压、外压、液柱静压力以及由于液体的晃动产生的惯性力载荷[15]。惯性力载荷可根据相应技术规范的要求转换成等效静态力,即将某工况下惯性加速度乘以介质最大允许重装量,作为最大压力载荷作用到相应的受载表面上。在实际运输过程中会经历静载、加速、减速以及颠簸4种工况,具体的受力工况如下。

(1)工况1:运输过程中平稳运行,静态操作工况,考虑罐体以及介质的自重。

(2)工况2:运输过程中遭遇颠簸,考虑车体以加速度g向上冲,此时外容器对上支撑面有压力作用。

(3)工况3:运输过程中的制动过程,考虑罐体和介质自重,以2g加速度做加速行驶,外容器对内容器支撑侧面有惯性力作用,因为右端支撑滑动,所以惯性力全部作用在左端支撑上。

(4)工况4:运输过程中急刹车,考虑罐体和介质自重,以2g加速度做减速行驶,外容器对内容器支撑侧面有惯性力作用,因为右端支撑滑动,所以惯性力全部作用在左端支撑上。

各工况下内容器的边界条件如图6所示。

图6 各工况下的边界条件

3 有限元计算结果及应力分析

3.1 精确控制的应变强化过程

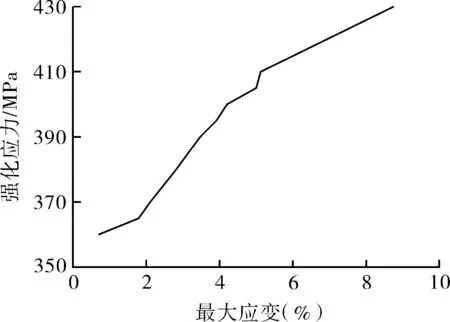

不同的强化应力对结构的应变会产生不同的影响,因此需要研究不同强化应力对结构的影响。在应变强化加载过程中,设定强化应力为360~430 MPa,Δσ=5 MPa,通过有限元计算出不同强化应力下的结构的最大应变,结果见图7。可以看出,当强化应力低于365 MPa时,最大应变量随着强化应力的增大而快速增大,此时强化应力较低,出现强化不完整的现象。如图8(a)所示是强化应力为360 MPa时,内容器的应变分布,可见筒体中部区域未发生均匀形变;当强化应力达到370 MPa以上时,强化应力与容器的最大应变量成线性关系,如图8(b)所示,受力均匀。但需指出,当强化应力超过410 MPa后也会产生不合适的结果,如图9所示,此时强化应力为430 MPa,筒体中部的应力水平较高,预变形的增大导致壳体出现较大的径向压缩力,如图9(b)所示,筒体中部的Tresca等效应力为477.6 MPa,一旦强化应力过大,当容器在强化应力卸载后,会存在较大的残余变形,塑性储备量减小,从而产生过大的塑性变形。因此,强化应力应设置在370~410 MPa之间。

图7 不同强化应力下容器的最大应变

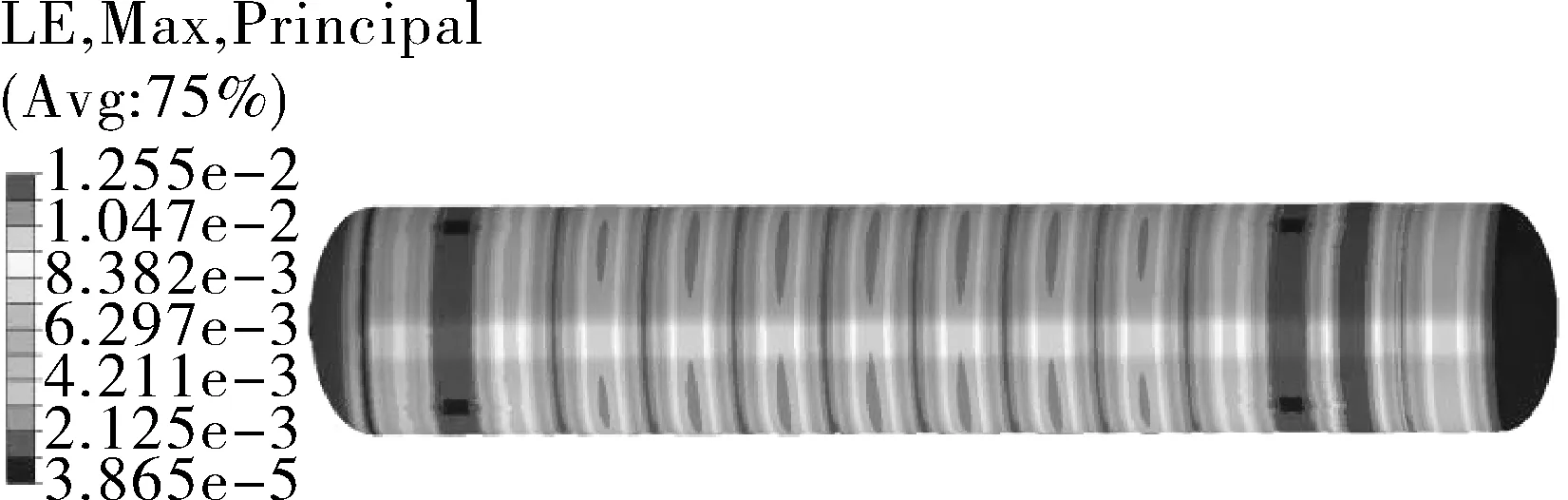

根据某公司的设计要求,应变强化的形变量需要小于3%,基于图8(b)选择了380 MPa作为强化应力,通过有限元计算得到经过应变强化的容器等效应变图。由图8(b)可见,此时容器的最大形变出现在无加强圈的筒体中部,形变较为规律,最大应变量为2.939%,与实际应变强化容器进行对比列于表3,可以看出与模拟结果的误差小于0.1%。

(a)强化应力360 MPa (b)强化应力380 MPa

图8 强化应力为360,380 MPa的内容器的应变云图

容器编号最大变形率(%)材料代号Rm/MPaRp0.2/MPaFA71027620K00H12.918B1809-12713321FA71027620K00H22.927B1809-12713321FA71027620K00H33.012B1809-12713321

注:最大变形率<3%

3.2 控制形变的压力容器在各工况下的应力分析

(a)工况1 (b)工况2

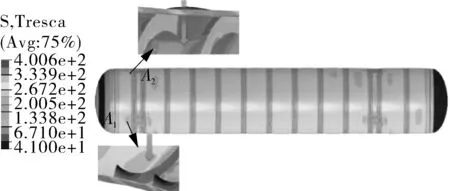

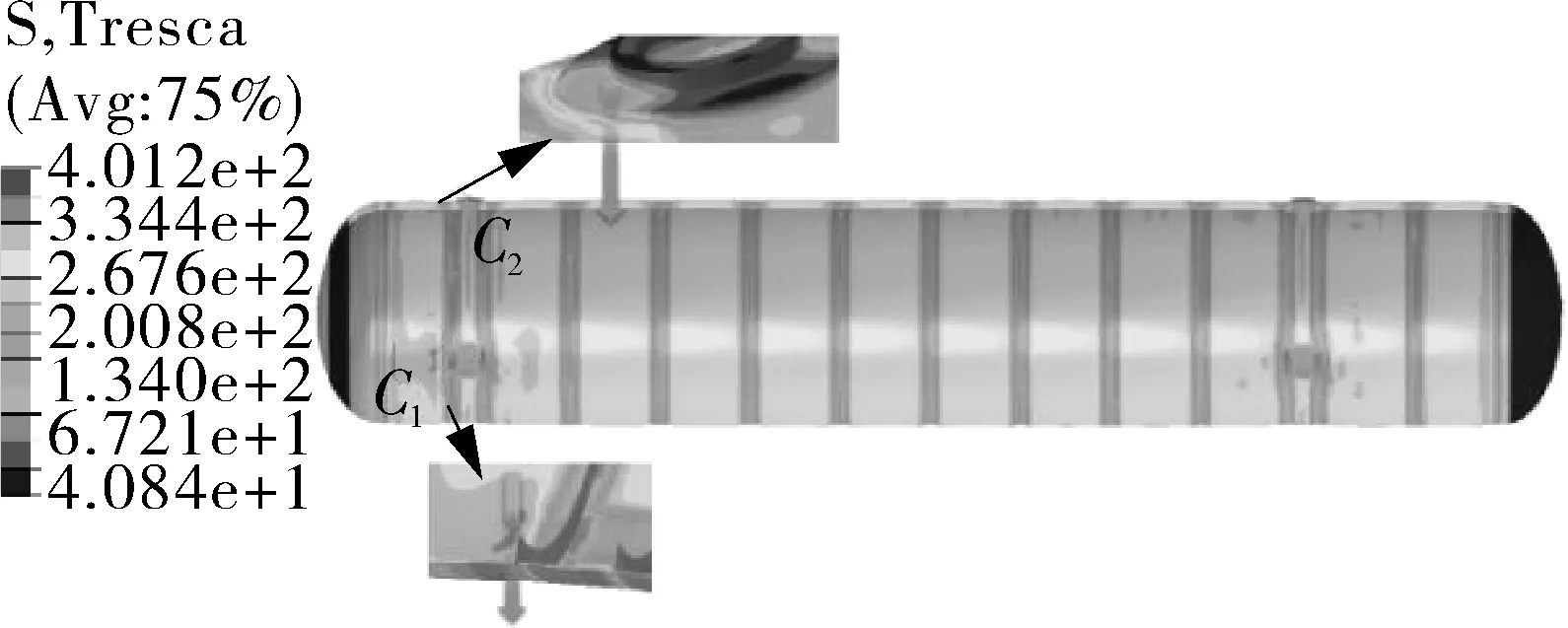

针对容器在不同工况下的安全性,本文采用JB 4732—1995《钢制压力容器——分析设计标准》(2005 年确认)[19]中的应力分类法进行强度校核。由图10可以看出,各工况下内容器的受力情况,在各工况的最大Tresca等效应力处和八点支撑应力最大处选取路径。路径A1,B1,C1和D1沿径向贯穿内容器,路径A2,B2,C2和D2为八点支撑与内容器筒体之间最短路径,沿壁厚方向。根据应力分析设计规范,各路径线性化评定结果列于表4,满足强度要求。

表4 各路径线性化评定结果

如图10(a)所示的工况1下的内容器的Tresca等效应力云图,图中靠近八点支撑下部区域出现高应力区域,最大的Tresca等效应力为367.2 MPa,而远离八点支撑区域的筒体中部受力一般在267 MPa左右。内容器的八点支撑下部由于开孔导致结构不连续,从而看出存在明显的应力集中现象,对比其他工况,应力分布规律大致相同。当校核载荷加载时,该容器在塑性垮塌校核过程中得到收敛的有限元解,根据计算结果塑性垮塌的程序发散法,本文模拟结果的收敛可以说明,在遭遇载荷突增的情况下,该容器不会发生塑性垮塌,能够保证结构的安全性。

为了分析不同应变强化法对容器的影响,利用有限元分析软件提取内容器在工况1时八点支撑区域的最大应变量,将在应变强化时控制形变的压力容器与按传统法设计要求进行应变强化的压力容器进行对比,如图11所示。通过对比可以得出结论,采用控制形变的应变强化在实际工况中会产生更大的应变量,这是由于形变控制法在应变强化阶段采用了较传统法更低的强化应力,因此材料的屈服强度低于传统法的屈服强度。传统法在安全性上更为保守,但通过应力分析法与有限元模拟结果收敛可以得出形变法和传统法均能保证结构的安全性。

图11 应变强化形变法与传统法在工况1时的最大应变量随内压的变化

4 结论

本文以某公司低温移动式压力容器为研究对象,通过调节应变强化应力来实现对内容器形变的控制,对控制了形变的应变强化移动式深冷压力容器进行运输工况下的安全性分析,获得了以下结论。

(1)压力容器应变强化过程中,当强化应力小于365 MPa时,应变先随着强化应力的增大而快速增大,在达到400 MPa前与强化应力呈线性关系,当强化应力超过410 MPa后,形变随强化应力的增大急速增大,造成真空层容积过小,在实际工程中应避免此类情况发生,强化应力应该限制在370~410 MPa之间。

(2)对低温绝热双层压力容器在平稳运行、上下颠簸,制动和紧急刹车4种工况下的工况结构的应力分布进行分析,结果表明:罐车行驶方向和水平加速度的改变对八点支撑区域产生的局部最大应力的位置、大小影响不大,但是加强圈靠近垫板的部位因为加速度改变,薄膜和弯曲应力等变化较大,产生局部过大应力,内容器的最大应变为2.939%,在设计要求的3%以内,外容器应变可忽略。对容器结构的强度分析表明,经应变强化并在应变强化过程中控制形变的容器,在运输过程中可以满足分析设计所规定的强度要求。

(3)在模拟工况中,通过对应变强化形变法和传统法的应变量随内压的变化的对比可以得到结论,形变法的应变量要大于传统法;在实际工况中需要考虑到运输过程的影响,选取适合的应变强化进行压力容器的设计。