钛合金气瓶液压强度失效分析

(首都航天机械公司,北京 100076)

0 引言

TA7钛合金(含5%Al和2.5%Sn)是美国20世纪50年代研制的一种中等强度的单相α型钛合金,其低温下具有很高的强度,抗蠕变性能以及良好的热稳定性及焊接性[1-2]。该材料在室温下的强度一般700 MPa以上,但是在液氢温度下(-253 ℃)却能达到1.2 GPa以上,因此作为可以在低温条件下使用的工程材料,在航天领域得到了广泛的应用[3-4]。航天用钛合金气瓶锻造母材及焊接焊缝区域都可能存在夹杂、偏析、裂纹、未熔合、未焊透等缺陷。因此,从原材料、半成品到成品的生产全过程,要经过100%无损检测、理化检测及容器成品的强度验收[5]等一系列检测,对气瓶产品进行严格的综合量化评价,量化指标合格后方可交付使用。

1 生产过程复查

某运载火箭用球形钛合金气瓶在进行液压试验时,打压到19 MPa保压过程中,发现在距焊缝约11 mm母材区有水雾状泄漏。泄漏部位如图1所示,对其进行失效分析。

该球形气瓶材料为TA7钛合金,其液压验收要求是当升压到19 MPa时,保压时间10 min,加载过程中气瓶不允许有渗漏及异常变形。

该球形气瓶所使用原材料牌号状态为TA7ELI锻造态模锻件,原材料与同批次合格产品相同,符合要求。同时在泄漏气瓶上选取对称分布的4条经线,间隔相等距离共选取20个点使用测厚仪测量壁厚,壁厚均在技术要求公差范围内,符合要求。且此球形气瓶环焊缝均经过光检测,符合I级焊缝要求。

(a)

(b)

2 失效分析

2.1 宏观检查

图2 泄漏位置塑性变形区

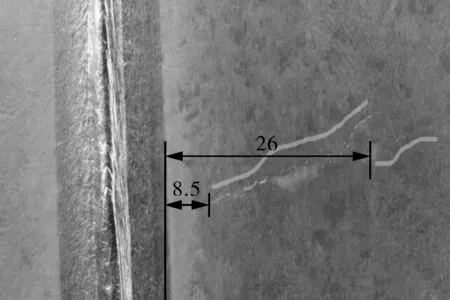

球形气瓶表面泄漏位置为距离焊缝11 mm的母材区,同时垂直于焊缝,宏观延伸长度约8.5 mm的塑性变形区,如图2所示。置于体式显微镜下放大观察,发现裂纹断续、弯曲,如图3所示。观察塑性变形区内表面,发现2条裂纹:一条距离焊缝8.5 mm处,长约19.2 mm;一条距离焊缝26 mm处,长约8.5 mm(见图4)。

图3 外表面裂纹

图4 内表面裂纹

2.2 断口观察

沿裂纹打开断口,断口宏观形貌见图5。断口为光亮晶面脆性断口,靠近焊缝一侧的人工断口为灰色塑性断口。置于电镜下放大观察,裂纹源区(0.4 mm×0.1 mm)位于球形气瓶内表面(见图6),主要呈解理台阶脆性特征,可见解理台阶和舌状花样,呈典型的脆性解理特征。距气瓶内表面宽度约0.8 mm断口处为小晶面解理断裂(见图7),向外表面扩展呈大片解理断裂形貌(见图8),人工灰色断口呈韧窝形貌(见图9)。

图5 断口宏观形貌

图6 裂纹源区形貌

图7 小晶面解理断裂形貌

图8 大片状解理断裂形貌

图9 韧窝断裂形貌

2.3 金相检查及显微硬度测试

切取球形气瓶裂纹处横截面,其显微组织见图10。裂纹处存在距内表面宽度约0.8 mm的狭长等轴α细晶区(见图11),图中密集的等轴α相区在宏观或低倍观察时呈一亮带。正常区域材料的原始显微组织为长片状α组织(见图12),晶间分布着β相[6]。

图10 裂纹处显微组织

图11 等轴α细晶区组织

图12 长片状α组织

对等轴α细晶区及正常组织位置各选取5个点进行显微硬度测试,其结果如表1所示。可以看出,等轴α细晶区显微硬度明显高于正常组织位置。

表1 显微硬度(HV0.2)测试结果

2.4 能谱成分分析

分别对裂纹源区放大形貌(见图13)Ⅰ区、Ⅱ区各选取3~5个点进行能谱成分分析,结果表明Ⅰ区含有1.58%Al,2.46%Sn,Ⅱ区含有12.4%Al,2.91%Sn,两区的Al含量差别较大,具体见能谱图14,15,图中纵轴是对应的光子计数x,其影响可以不计。

图13 裂纹源区表面放大形貌

对图10裂纹处等轴α细晶区及正常组织位置进行能谱成分分析,结果表明,等轴α细晶区含有9.11%Al,2.74%Sn,正常组织位置含有4.99%Al,3.18%Sn,等轴α细晶区的Al含量同样高于正常组织位置。

图14 Ⅰ区能谱图

图15 Ⅱ区能谱图

2.5 化学成分测试

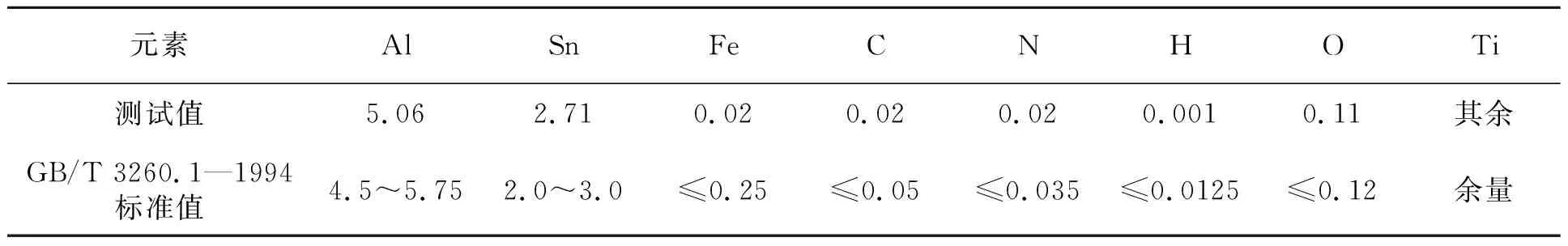

对泄漏球形气瓶基体取样进行化学成分分析,结果见表2。

表2 泄漏球形气瓶化学成分测试结果 %

可以看出,化学成分结果符合GB/T 3260.1—2007《钛及钛合金牌号和化学成分》中TA7ELI材料成分要求。

3 机理分析

球形气瓶表面泄漏位置塑性变形区发现2条裂纹,断口宏观上断面平坦,无塑性变形,微观上呈解理特征,裂纹源区位于气瓶内表面,距离气瓶内表面宽度约0.8 mm断口处为小晶面解理断裂,向外表面扩展呈大片解理断裂形貌,而人工灰色断口呈韧窝形貌,断口为解理脆性断裂。该气瓶在保压期间出现脆性断裂,且未在壳体正常情况下最薄弱的焊缝处开裂,是一种不正常现象。出现脆性断裂一般有两种可能:一种是环境所致;一种是材料本身某种原因而使脆性增加[7-9]。断口观察表明,在断口上有一个呈一亮带的组织,断口起始于该区,一些研究指出白亮带对合金性能有明显的不利影响,该气瓶的低压泄漏是与白亮带这一组织不均匀性有直接关系,表明白亮带降低了气瓶的承载能力[10]。对裂纹源区及裂纹处进行能谱成分分析结果均表明,该区内的Al含量最高可达12.4%,存在典型Al成分偏析。一些研究表明,当Al,Mo等合金元素含量超过6%以上,塑性、韧性会明显下降,承载能力下降,严重时会出现脆断[11]。Al是钛合金中的α稳定元素,局部Al偏析可能分为两种情况:一种是局部Al含量高于基体,但低于α钛合金允许Al含量,该区域会形成α稳定区典型的金相组织特征,即“高亮”条,这类Al偏析缺陷区的初生α含量明显高于基体,偏析区的显微硬度比基体高200~500 MPa,对钛合金的性能影响不大;另一种是局部Al含量远高于近α钛合金允许的Al含量,一般为9%,则会在长时间热暴露过程中析出脆性的金属间化合物Ti3Al[12],Al含量更高时,甚至在局部区域直接形成本质脆性的金属间化合物Ti3Al[13]。

Al偏析为钛合金熔炼过程中产生的冶金缺陷。由于成分不均匀引起金相组织不均匀,出现等轴α细晶区,即Al偏析区。等轴α相硬度比片状α相组织硬度高,且等轴α相硬而脆,断裂韧性差,在裂纹源区,Al含量高达12.4%,该区域化学成分已达到78%Ti,21%Al,1%Sn。考虑到冶金缺陷区域存在的间隙元素还会使Al当量增加,缺陷区Al与Ti的当量接近1:3,可直接形成Ti3Al脆性相,因此可以认为,由于在裂纹源区出现脆性夹杂首先解理开裂,从而引发气瓶泄漏。而解理断裂的特征是几乎没有塑性变形,裂纹发展极快,故障发生前无先兆,因此,此气瓶表现为试验过程中,升压过程没有任何预兆,保压过程时当压力无法承受而突然发生泄漏。

4 结论

根据以往经验,对数例低压泄漏、爆破的钛合金气瓶的断口金相分析表明,造成钛合金气瓶低压泄漏、爆破的主要原因是在原材料中存在成分偏析的冶金缺陷,即断口上出现“脆性亮带”[14]。失效分析后得出结论为:球形气瓶泄漏是由于母材区存在Al成分偏析导致。

由于此球形气瓶是由钛合金锻坯模锻成半球后车加工并焊接而成,而模锻、车加工及焊接等工艺过程并不会导致材料发生局部区域内的化学成分偏析现象,因此,材料中存在的化学成分偏析必然是存在于锻坯中的,即钛合金锻坯中存在的局部区域内的化学成分偏析,从而最终导致该气瓶发生低压渗漏现象。成分偏析是在钛合金铸锭冶炼过程中产生的,后续热处理、锻造等工艺无法消除。因此,建议材料在冶炼过程中应严格控制,避免出现成分偏析。