矩形翅片椭圆管流动与传热数值研究

(中北大学 朔州校区,山西朔州 036000)

0 引言

直接空冷技术的出现很好地解决了我国北方火电机组冷却的难题,空冷凝汽器的核心换热元件是翅片管束,翅片间的流阻及翅片表面上的对流换热是影响凝汽器换热效果的关键因素,强化换热的同时减小流阻是改进设计的方向[1]。空气流经翅片管束时,翅片间的流场分布、边界层效应、流动分离、尾部涡旋等对传热有很大影响。针对这些影响因素,国内外学者进行了大量的模拟与试验研究[2-14]。目前,试验测试手段难以确定翅片表面的温度,均假设翅片恒温,但实际情况并非如此;数值模拟方法很好地弥补了这方面的不足。国内外学者对矩形翅片椭圆管的换热及流动模拟研究主要集中在翅片尺寸、管间距、管束排列方式等方面,很少研究管子的布置方式对流阻及传热效果的影响[15],同时,关于矩形翅片椭圆管效率、散热量的文献研究也较少。

综上所述,本文以某电厂空冷器换热元件矩形翅片椭圆管为研究对象,在翅片管尺寸不变的情况下,采用椭圆管几何中心偏置的布置方式,利用CFD软件对换热器通道内流动与换热特性进行数值模拟,分析偏置距离变化对翅片管流动阻力、换热特性、翅片效率及散热量的影响。本研究可为电厂空冷器对矩形翅片椭圆管的选择设计提供理论依据。

1 模型的建立

1.1 物理数学模型

目前,国内外大型电站直接空冷凝汽器管束中广泛采用由德国GEA公司研制的矩形翅片椭圆管,其形状如图1所示。模型几何尺寸见表1。

图1 矩形翅片椭圆管示意

mm

a—椭圆管长半轴;b—椭圆管短半轴;W—翅片宽度;L—翅片长度;s—翅片间距;δ—翅片厚度;单位均为mm

选取翅片管一个周期单元作为计算区域,由于翅片管具有对称性,为减少计算工作量,对计算物理模型进行简化。沿主流方向取翅片一半,高度方向由翅片厚度中分面及翅片间距中分面来界定,将进口区和出口区适当延长。简化后计算区域如图2所示。

图2 计算区域示意

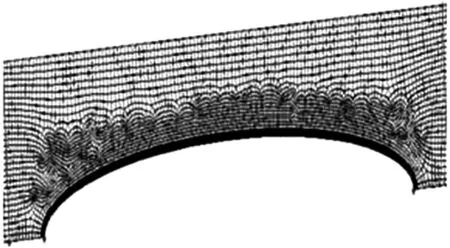

翅片管结构可视为平板穿管的槽道内流动结构,流动由层流向湍流转变的临界雷诺数在2 300左右[16],本文入口风速范围为1~4.2 m/s,对应的Re<2 300,属于层流流动。边界条件:金属热阻小,翅片和椭圆管接触热阻忽略,椭圆管壁设为恒壁温(373 K);翅片表面温度由翅片导热与空气对流换热耦合得出;空气进口温度293 K,采用速度进口条件;空气出口采用局部单向化条件。其余边界条件:翅片边缘为绝热边界,其余边界为对称边界。压力与速度的耦合选取SIMPLE算法,对流项的离散采用一阶迎风格式,计算方程组残差收敛条件为:连续性方程为10-4、动量方程与能量方程为10-6。对计算区域采用六面体结构化网格进行划分,将壁面附近网格加密。计算区域局部网格如图3所示。

图3 计算区域局部网格

本文在进行数值模拟时做如下假设:(1)流体为不可压缩流体;(2)流动为稳态、层流;(3)流体在壁面处无滑移;(4)翅管、翅片材料物性参数为常数;(5)不考虑自然对流和辐射换热的影响。

流动与换热遵循的微分方程为:

式中,φ=1;u,v,w分别代表连续方程、动量方程、能量方程;扩散系数Γ和源项Sφ随变量φ不同而具有不同的含义。

1.2 计算所用公式

Re=ρuDe/μ

(1)

De=4A/P

(2)

Nu=hDe/λ

(3)

(4)

(5)

Pr=μcp/λ

(6)

式中Re——雷诺数;

ρ——空气密度,kg/m3;

u——入口空气流速,m/s;

De——水力直径,m;

μ——空气黏度,Pa·s;

A——入口横截面面积,m2;

P——湿周周长,m;

Nu——换热努赛尔数;

h——空气换热系数,W/(K·m2);

f——阻力系数;

ΔP——翅片段空气的压降,Pa;

L——翅片纵向长度,m;

j——换热因子;

Pr——普朗特数。

固体壁面与流体之间的换热量:

Q=hAΔT

(7)

其中:

A=Afin+Atube

(8)

(9)

式中Afin,Atube——翅片、管壁面积,m2;

Ttube,fin——椭圆管与翅片表面平均温度,K;

Tin,Tout——翅片段空气进、出口温度,K。

翅片效率:

(10)

其中:

Tav=(Tin+Tout)/2

(11)

式中Tfin,Ttube——翅片、椭圆管温度,K;

Tav——翅片段空气进出口平均温度,K。

1.3 数值模拟的正确性验证

为保证仿真计算结果准确,以表1给出的矩形翅片椭圆管尺寸进行模拟计算,入口风速选择1~4.2 m/s,得到翅片管空气侧的平均换热系数h,将仿真计算结果与文献[17]中试验值进行对比(见图4),可看出,h与试验结果吻合较好。由于文献[17]中给定的条件不充分,本文对计算进行适当假设,使计算结果与试验结果存在一定误差。在低风速下,h的计算值略低于试验值;当风速较高时,h的计算值略高于试验值,二者偏差不超过15%。可以认为本文数值算法切实可靠。

图4 试验结果与数值计算结果的对比

2 结果分析与讨论

在翅片管尺寸保持不变的情况下,椭圆管几何中心相对翅片几何中心偏离的距离与椭圆管短轴半径之比为:Δx/b=-0.5,-0.25,0,0.25,0.5(其中,Δx表示偏离距离,b为椭圆管短半轴长度,负号代表椭圆管向前偏置)。对不同Δx/b的计算模型进行数值模拟,进而通过数值模拟分析在不同入口风速u下椭圆管中心位置的变化对流动通道内空气流动与换热特性的影响。

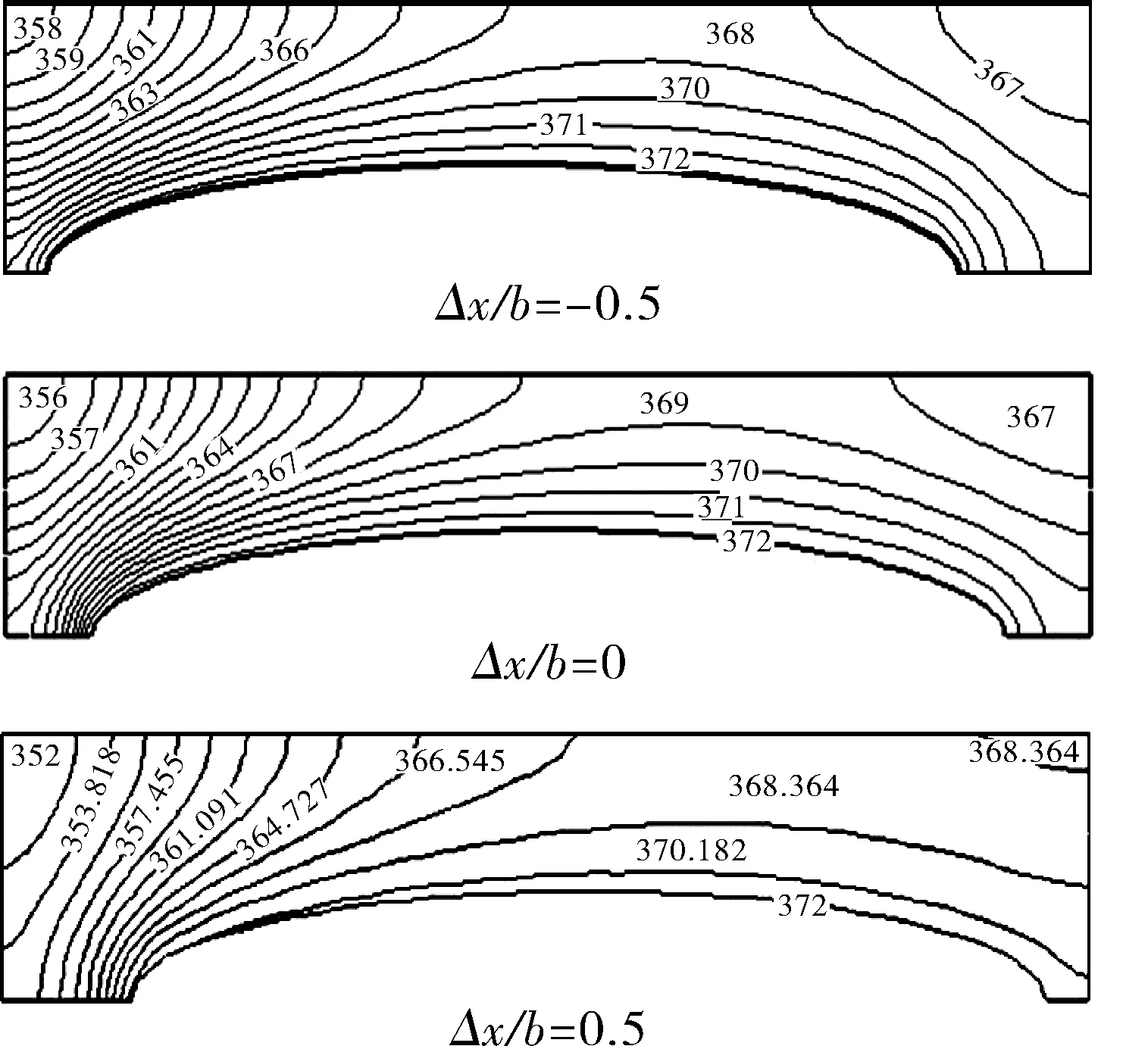

2.1 翅片表面温度场的分布

图5示出不同u,Δx/b时翅片表面的温度分布。可以看出,管子前端的迎风面处,温度梯度变化远大于管子后端的背风面,换热能力强,基管后端的背风面等温线梯度变化比较小,换热效果不如翅片前端迎风面。传热主要作用于翅片前端1/2面积,翅片后端有近1/2面积没有有效利用。当u一定时,随着Δx/b的增加,椭圆管前端温度梯度增大,翅片的前缘效应使得传热得到强化;椭圆管后端温度梯度略有减小,传热恶化。Δx/b增加,椭圆管前端传热加强,后端传热减弱,但加强的幅度超过减弱的幅度,与Δx/b=0,Δx/b=-0.5两种结构相比,Δx/b=0.5结构的翅片管高效换热面积增加,翅片总体换热能力加强。

(a)u=1.2 m/s (b)u=3 m/s

图5 不同u及Δx/b下翅片表面温度分布

2.2 相邻翅片中心截面的速度分布

相邻翅片中心截面的速度分布如图6所示。可以看出,当u一定时,最小截面的主流速度相近,随Δx/b增大,管后尾部涡旋区的流速逐渐增大,流动阻力增大;涡旋区流速增大使流体对换热边界层的扰动增强,减薄边界层,换热得到强化。研究表明,尾部涡旋区流速很低时,与翅片换热之后的空气聚集在翅片管尾部,该空气温度很高,热量不能及时散发,从而导致翅片被重新加热,翅片局部区域传热恶化。随着Δx/b的增大,尾部涡旋区的流速增大,对换热边界层的扰动增强,换热得到强化。因此椭圆管向后布置,能够改善回流空气对翅片表面换热的不良影响。

(a)u=1.2 m/s (b)u=3 m/s

图6 不同u及Δx/b下的速度分布

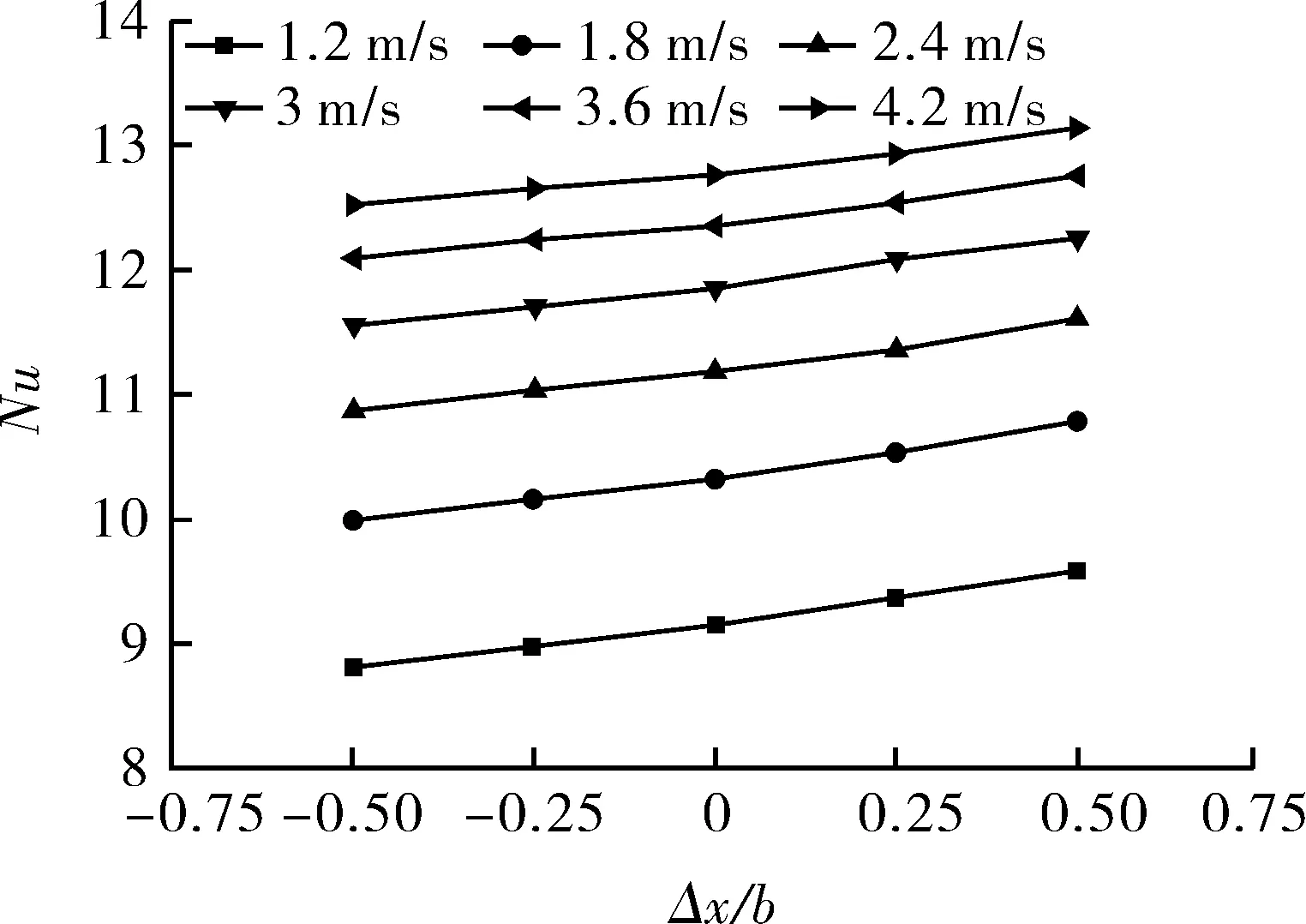

2.3 翅片管外空气侧换热特性

图7示出椭圆管壁和翅片表面平均Nu随u及Δx/b变化的关系曲线。可以看出,u相同时,向后偏置的翅片管比向前偏置的翅片管换热Nu大。其原因为:向后偏置的椭圆管增加空气入口区域长度,翅片管换热主要集中在迎风面处,翅片的前缘效应使传热能力增强;管后背风面低速涡流区的流速增大,改善回流空气对翅片表面换热的不良影响,增强翅片背风侧的换热能力,提高翅片管对流换热平均Nu。由图5可以看出,随着Δx/b增大,翅片前端温度梯度大,换热能力强;由图6可以看出,随着Δx/b增大,尾部涡旋区流速变大,对换热边界层的扰动增强,换热得到强化。图5,6对上述结论给予充分支撑。在本文选定的计算范围内,翅片管Δx/b=0.5与Δx/b=-0.5相比,对流换热Nu增加4.83%~8.7%。

图7 Δx/b,u变化对Nu的影响曲线

2.4 翅片管外空气侧阻力特性

图8示出翅片管空气侧流动阻力系数f随u,Δx/b的变化曲线。可以看出,当u相同时,随着椭圆管向后偏置,管后涡旋区的流速呈增加趋势,回流空气的扰动增强,对流体产生的阻碍作用增大。此外,空气流经不同Δx/b的翅片管的流道面积没有变化,所以椭圆管向前偏置、不偏置、向后偏置,阻力系数f的变化不显著。对图8数据处理可知:Δx/b=0.5与Δx/b=-0.5相比,阻力系数f增加约4.0%。

图8 Δx/b,u变化对阻力系数f的影响曲线

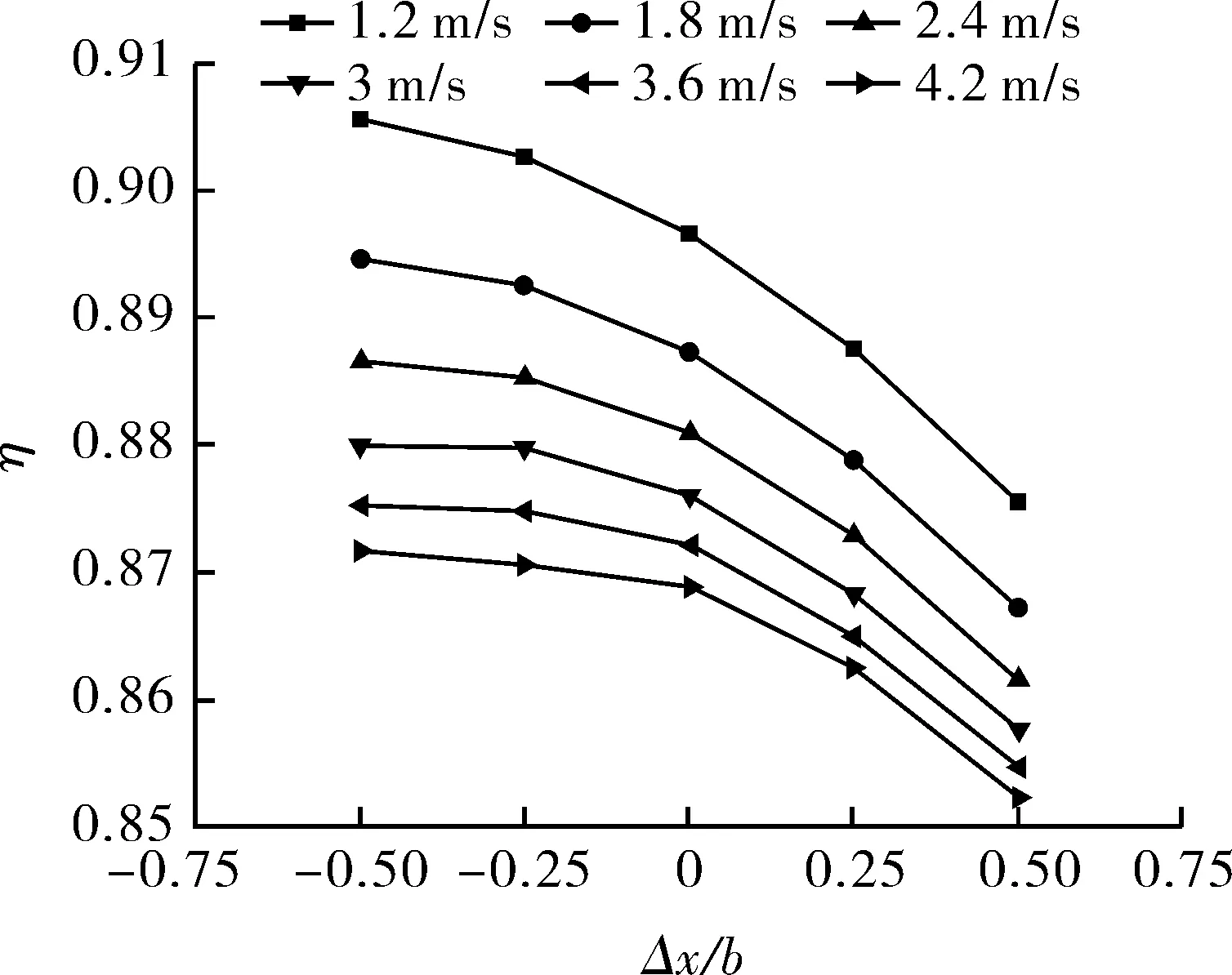

2.5 翅片效率的分析

翅片效率是衡量翅片散热有效程度的指标,其定义为:实际散热量与假设整个翅片表面处于翅片根部温度下的散热量之比[18]。翅片效率是评价翅片几何形状及尺寸设计是否合理的标准之一,翅片效率越高,散热效果越理想,几何形状及尺寸就设计得越合理。由翅片效率公式可知,效率η主要取决于Tfin-Tav与Ttube-Tav的比值。图9示出翅片效率η随Δx/b,u的变化曲线。在Δx/b给定的情况下,随着u的增大,翅片效率η逐渐减小,减小的幅度变小。在相同的u下,随着Δx/b的增大,翅片效率η呈减小趋势,减小的幅度增大。当Δx/b=-0.5时,此种设计方案的翅片管换热器效率最高。

图9 Δx/b,u变化对翅片效率η的影响曲线

2.6 翅片管散热量的分析

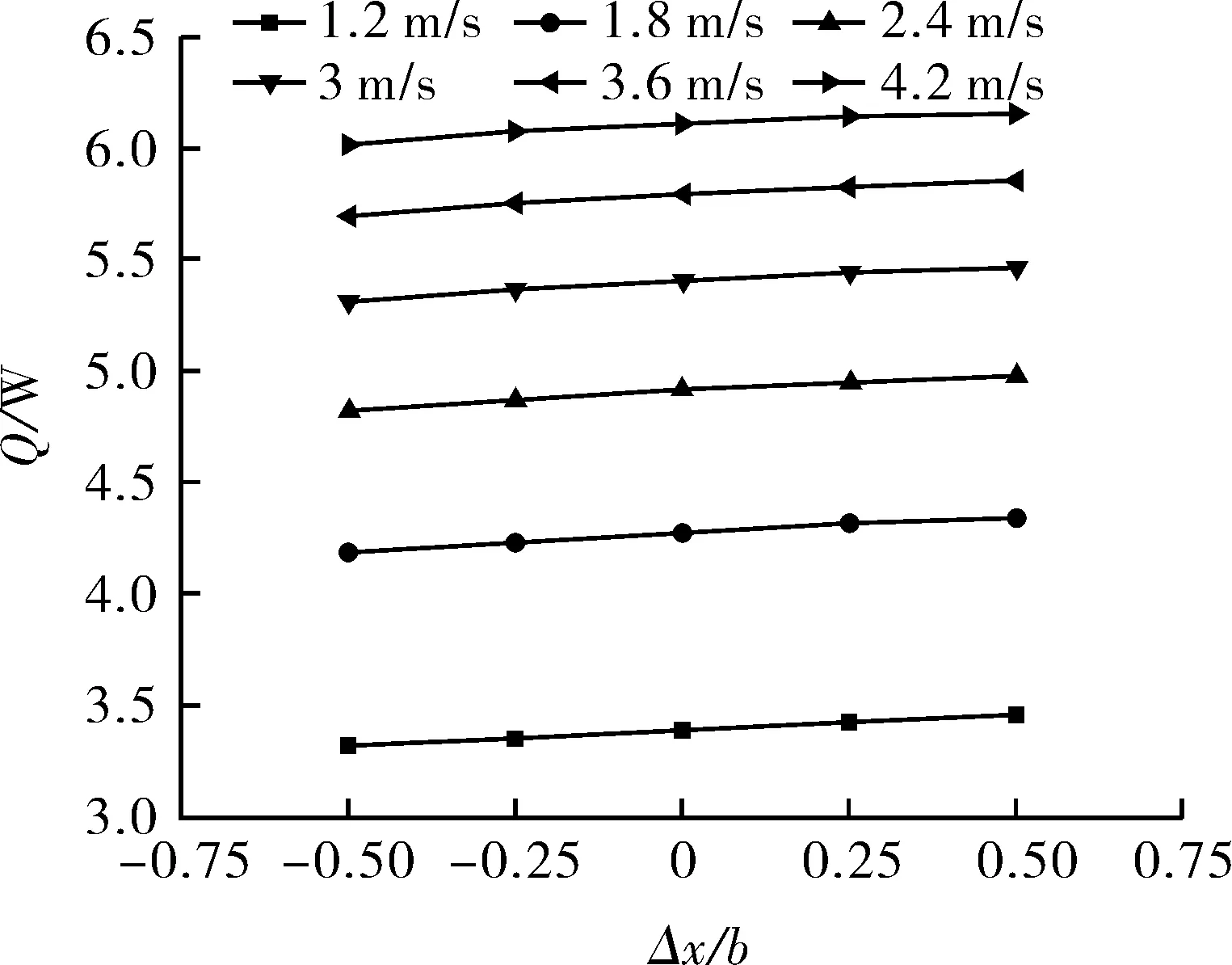

图10示出翅片管散热量Q随Δx/b,u的变化曲线。

图10 散热量Q随u,Δx/b的变化曲线

可以看出,当u相同时,随着Δx/b的增大,翅片管的换热量也在增加,翅片管Δx/b=0.5与Δx/b=-0.5相比,散热量增大约2.36%~4.43%。其原因为:一方面,散热过程主要发生在翅片迎风面,向后偏置的椭圆管能够增加空气入口区域翅片迎风面的有效散热面积;另一方面,椭圆管尾部背风面阻碍散热过程有效进行,椭圆管向后偏置,椭圆管尾部形成的涡旋区速度增大,涡旋区的扰动程度大,减小管后低速尾流区的影响,增强翅片表面的传热能力。随着椭圆管向后偏置,矩形翅片椭圆管空气侧的对流换热系数得到提高,总散热量增加。

3 结论

基于矩形翅片椭圆管的换热与流阻特点,对流换热主要发生在翅片管迎风面,向后偏置的椭圆管能够增加翅片迎风面的高效换热面积,减小管后尾流区对传热恶化的影响。对于空气流经矩形翅片椭圆管,通过椭圆管后置,就能够达到强化传热的目的;在此过程中,流阻略有增大。数值模拟结果如下。

(1)Δx/b不变时,就换热特性而言,随着u的增加,Nu增加;当u一定时,随着Δx/b值的增大,Nu增大,翅片管Δx/b=0.5与Δx/b=-0.5相比,对流换热Nu增加4.83%~8.7%。

(2)Δx/b不变时,就阻力特性而言,随u增加,阻力系数f减小;当u一定时,f变化不显著,Δx/b=0.5的阻力系数f比Δx/b=-0.5增加约4.0%。

(3)就翅片效率而言,随着u以及Δx/b的增大,翅片效率减小。在相同u条件下,Δx/b=-0.5的翅片效率最高。

(4)在翅片管尺寸参数不变的情况下,随着u以及Δx/b增大,散热量Q相应增大,Δx/b=0.5的翅片管比Δx/b=-0.5的翅片管散热量增大2.36%~4.43%。