基于ABAQUS 的三牙轮钻头轮体速比研究

吴泽兵,张 帅,王文娟,王勇勇,吕澜涛

(西安石油大学机械工程学院,陕西 西安 710065)

三牙轮钻头作为使用最为广泛的牙轮钻头,在国内外石油钻井领域应用较为普遍[1]。自从牙轮钻头出现以来,广大学者都不遗余力地研究和预测其破岩时的轮体速比。张强等[2]通过试验研究了几何因素对牙轮钻头传动比的影响,得出传动比受牙轮外形、齿圈位置的影响。喻开安等[3]通过搭建试验台研究了单牙轮钻头的传动比,由试验分析了轴倾角对传动比的影响,证实了单牙轮钻头的传动比始终小于1。练章华等[4]通过试验测得了两种不同钻头破岩过程中的传动比,结果表明了机械转速与传动比有密切的关联。试验结果往往具有一定的说服力,但试验过程较为复杂,耗费大量的人力物力。而有限元仿真模拟方法更加简便,能够模拟复杂的钻头破岩过程,比较准确地计算轮体速比的数值大小和研究其变化规律。

1 建立三牙轮全齿与岩石互作用模型

1.1 建模条件假设

由于三牙轮钻头在钻井过程中,切削齿的运动形式较为复杂。为了便于仿真模拟,提高仿真效率,对整个破岩仿真过程进行以下假设:

1)考虑切削齿在破岩过程中变形量极小,因此将其考虑为刚体;

2)忽略钻进过程中钻头的纵向振动;

3)忽略钻井液对破岩过程的影响,井底和钻头上没有岩屑;

4)将岩石视为各向同性材料,忽略岩石空隙和节理对破岩过程的影响。

1.2 建立模型

考虑到全钻头模型结构复杂,因此将三牙轮钻头模型简化为全齿模型。在Creo 软件中三维实体模型并导入ABAQUS 软件。

1.3 ABAQUS 前处理定义

1)网格划分

岩石采用六面体结构网格划分方法,单元类型采用六面体缩减积分(C3D8R),并只对与切削齿相互作用的区域进行网格细分处理,减少单元数量,缩短仿真时间。切削齿采用Free 网格划分方法,单元类型采用四面体二阶精度(C3D10M)。

2)材料定义

岩石材料定义中最为重要的是损伤准则的选取,岩石属于非线性空隙材料,其受压屈服强度远大于受拉屈服强度,且具有剪切时的膨胀特性。线性Drucker-Prager 模型则考虑了围压对屈服特性的影响,也可以反映岩石剪切时的膨胀性质。具体的岩石参数为:密度21000kg·m-3,杨氏模量40000 MPa,泊松比0.25,内摩擦角53°。

3)边界条件

岩石底部添加全固定约束,定义齿圈公转速度,使用Hinger 方法实现齿圈的自转,钻进方向施加压力,最后进行仿真分析。

2 仿真结果分析

2.1 全齿破岩结果

图1 为仿真过程中全齿与岩石的互作用模型。由图1 可观察到破岩过程中岩石的齿坑变化及应力大小分布。如图2 所示,通过破岩仿真模拟可以测出三牙轮钻头各牙轮的轮体速比,在破岩过程中钻头的轮体速比基本在1.0~1.5 内上下波动。

图1 全齿与岩石互作用模型

图2 30kN 钻压下钻头的轮体速比

2.2 钻压对轮体速比的影响

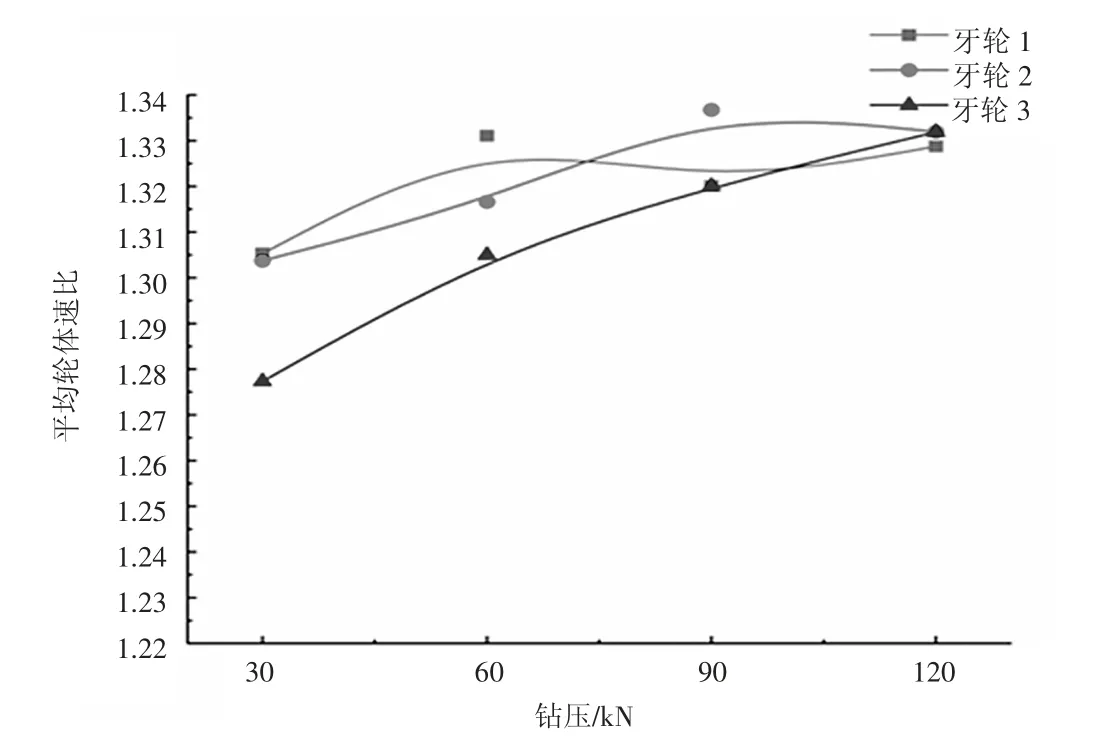

定义钻头转速为80r/min,研究其在30、60、90 和120 kN 钻压下各牙轮的轮体速比。由图3可知,各牙轮的平均轮体速比总体随着钻压增大而增大,且增大趋势逐渐放缓。

图3 平均轮体速比与钻压关系拟合曲线

3 仿真正确性验证

张强等[5]通过试验测试了两种三牙轮钻头的传动比(轮体速比),得出牙轮的传动比趋于在其一数值内发生“阶跃”波动,且随着钻压的增大而增大并逐渐趋于稳定。因此,可以得出试验结论与仿真结果一致,从而证明了仿真的正确性。

4 结论

使用ABAQUS 软件进行了三牙轮钻头全齿破岩仿真分析,仿真得到了完成的破岩齿坑,应力云图与各牙轮的轮体速比;通过仿真模拟验证了钻压对轮体速比的影响,得出随着钻压的增大,各牙轮的轮体速比逐渐增大且趋于稳定;最后将仿真模拟结果与前人试验进行对比,验证了使用ABAQUS 有限元分析软件模拟破岩过程及研究钻头的轮体速比具有一定的可靠性,为研究三牙轮钻头的轮体速比提供了一种便捷的方法。