多频动态DMA 表征PTFE 密封圈在SC-CO2 中的老化性能

赵苗苗

(西安石油大学 材料科学与工程学院,陕西 西安 710065)

0 前言

CO2是导致全球变暖的六大温室气体之一[1-3]。据国际再生能源(IWR)组织发布的报告,2009 年,全球CO2排放量313×108t,其中中国CO2排放量为74.3×108t,处于世界第一位[4-5]。国务院科技部[6]在《“十二五”国家碳捕集利用与封存科技发展专项规划》中对CO2输送工程技术一项中指明:CO2输送最具规模应用优势的是管道输送。且在CO2驱油管道注入点一般要求以超临界状态注入,所以超临界管道输送就成为了首选管道输送方式[7-9]。管阀配件封隔器的密封元件常使用聚四氟乙烯(PTFE)O 型密封圈,PTFE是完全对称而且无支链的线型高分子,分子不具有极性。其易受化学侵袭的碳链骨架外形成了一个紧密的完全“氟代”的保护层,其键能达460.2kJ/mol[10]。自1938 年美国科学家R.S.Plunkett 合成了具有“塑料王”之称的聚四氟乙烯以来[11],由于其高度的化学稳定性,宽广的温度使用范围以及优异的耐老化性能等独特性能被广泛应用于航空航天、石油化工、机械等诸多领域[12-13]。但也存在一些缺陷,如机械性能较差、线膨胀系数较大、耐蠕变性差、易冷流。特别是抗磨损性差和与其它材料的黏接性差等,这些缺陷在一定程度上限制了它的广泛应用[14-15]。据美国运输部统计,1990~2001 年CO2管道运输事故中其中一个重要原因就是密封体失效[16]。

因此,研究管道密封体中PTFE O 型密封圈耐SC-CO2流体的老化性能十分重要,并在此基础上评估预测其使用性能,为实际生产应用和质量控制提供理论依据。故本文采用多频温度扫描DMA测试分析PTFE O 型密封圈材料的动态力学性能变化,利用Arrhenius 方程计算出玻璃化转变表观活化能于SC-CO2环境中的变化情况,并与其物理机械性能进行对比,研究其耐SC-CO2老化性能,并分析PTFE O 型密封圈的性能变化规律。

1 实验

1.1 实验条件

试样采用SCOMIN 公司FR104 牌号的聚四氟乙烯(PTFE),规格为60mm×6mm。实验装置使用美国CORTEST 公司10L 高温高压釜实现SCCO2环境。在SC-CO2环境中对PTFE O 型圈试样进行不同周期的浸泡试验。试验选用的SC-CO2环境为:温度40℃,CO2压力12MPa。试验周期为0d(空白)、7d、21d、28d,试验中每个周期取出试样5 个。CO2气源选取符合GB/T 6052-2011 规定的焊接用工业液体二氧化碳(纯度≥99.5%)。

1.2 实验方法

1.2.1 溶胀率测试

使用ET-1205L 型电子密度计测试试样的质量(空气中和去离子水中);参考标准NACE TM0296,依据公式(1)计算试样老化前后体积变化率,原理为置换法测;依据公式(2)计算试样老化前后质量变化率。m1、m2表示试样老化前后在空气中的质量,m3、m4表示试样老化前后在去离子水中的质量,单位为克(g):

1.2.2 硬度测试

使用TIME5420 型邵氏硬度计(D)测试试样的邵氏硬度;参考标准GB/T 2411-2008《塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)》。

1.2.3 拉伸性能测试

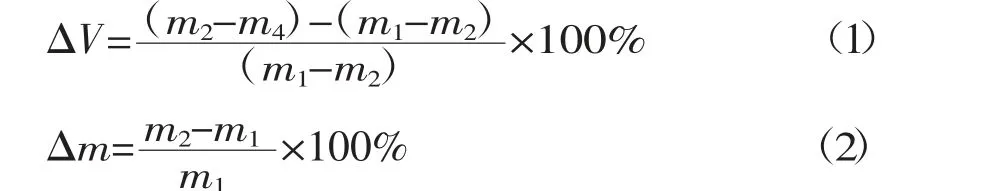

使用CMT-4104 型万能试验机测试试样的拉伸性能;参考标准GB/T 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》测试试样的拉伸性能。由于常规的万能试验机夹具无法夹持PTFE O 型圈试样,因此参考标准NACE TM0298-2003 的“分离盘法”拉伸试验方式,设计了专用拉伸夹具(见图1(a))。装样以及拉伸测试方法如图1(b)所示

图1 O 型圈试样拉伸试验示意图

1.2.4 多频动态力学性能测试

使用美国TA 公司Q800 动态热机械分析仪测定PTFE O 形圈的热机械性能,夹具类型为单悬臂梁,频率分别为0.5、1、5、10、20Hz,扫描温度范围为室温20~200℃。多频温度扫描是在等速升温过程中,依据时-温叠加原理,每一次采集数据可同时测试出多个频率下的动态力学性能温度谱,可同时得到材料的储能模量E′,损耗模量E″及损耗角正切(tanδ)随温度的变化情况[17]。采用多频温度扫描法的优点体现在只用一个试样,只进行一次试验,就能够获得多个频率下的DMA 温度谱,降低了多个试样进行多次扫描带来的误差[18]。

2 结果与讨论

2.1 压力条件SC-CO2 流体对PTFE 物理机械性能的影响

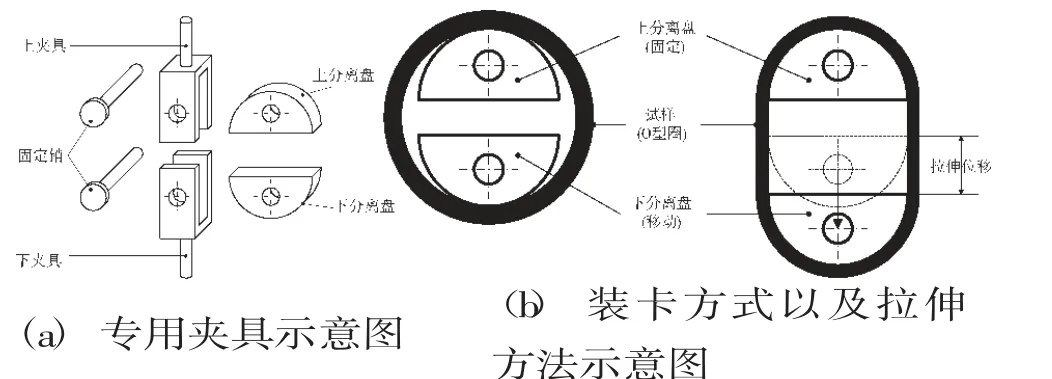

PTFE 浸泡在SC-CO2流体中会发生某种程度的溶胀,因为O 型圈的尺寸和内外径的准确测定会有一定程度偏差,然而质量变化和体积变化相对容易控制,因此测量过程中采用质量变化率和体积变化率表征PTFE 的溶胀性变化。图2(a)(b)分别反映了PTFE O 型圈经过不同浸泡时间后质量和体积变化率以及硬度的变化情况。通过图2(a)曲线对比分析表明:随着浸泡时间的增加,PTFE 的质量变化率和体积变化率呈现升高的趋势,且体积变化率均高于质量变化率。在溶胀前期即浸泡7d 时表现为快速溶胀,体积增加0.8%,质量增加0.5%;浸泡后期表现为溶胀平衡,浸泡28d 后,体积增加1.3%,质量增加0.5%。这可能是由于试样在浸泡过程中发生CO2分子渗入PTFE 自由体积所导致的,在浸泡前期,高压环境促进了CO2分子进入到PTFE 自由体积中,当增加到一定程度后,由于CO2分子压力差的存在,内部溶胀过程变得缓慢,浸泡后期,由于浸泡环境持续施加温度,CO2分子的运动性加强,同时聚合物的自由体积略有增加,这两方面的因素导致了PTFE 的溶胀程度随着浸泡时间的增加而增大。图2(b)反映了PTFE O 型圈的硬度随着浸泡时间的延长硬度值略有变化,产生这一现象的原因可能是溶胀效应使得PTFE 分子链的间距增大,到浸泡后期,分子交联网络又限制溶剂的渗透,使得在整个浸泡周期中硬度的变化差值在1.4HD 左右。

图2 不同浸泡时间对PTFE 试样质量和体积变化率以及硬度的影响

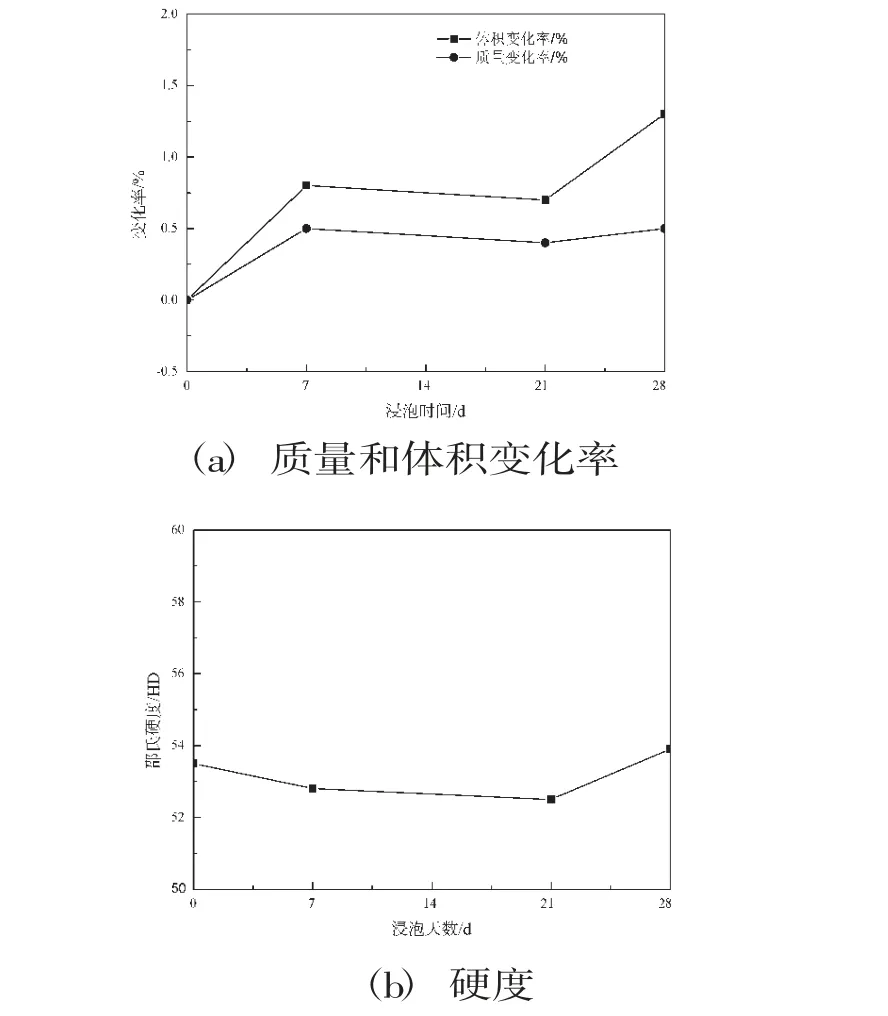

图3 不同浸泡时间对PTFE 试样拉伸形貌和拉伸性能的影响

一般情况下,聚合物的力学性能变化多用拉断伸长率和拉伸强度共同评价。图3 为压力条件下在SC-CO2中不同浸泡时间对PTFE O 型圈试样拉伸形貌和拉伸性能的影响,从图中可以看出:拉伸强度和拉断伸长率随着浸泡时间的增加呈现相同的变化趋势,具体来说,在浸泡前期,εb和σb分别增加了1.7MPa 和25%;在浸泡后期,拉伸强度和拉断伸长率随着浸泡时间的增加而逐渐降低。这可能是因为试样在浸泡过程中交联密度出现了不同程度的增加,另一方面,随着浸泡时间的延长,SC-CO2介质渗入PTFE 自由体积中,CO2破坏了PTFE 分子链之间的相互作用力,综合这两方面的原因,使得拉伸强度和拉断伸长率随着浸泡时间的增加呈现降低的趋势。

2.2 PTFE 的多频动态热机械分析

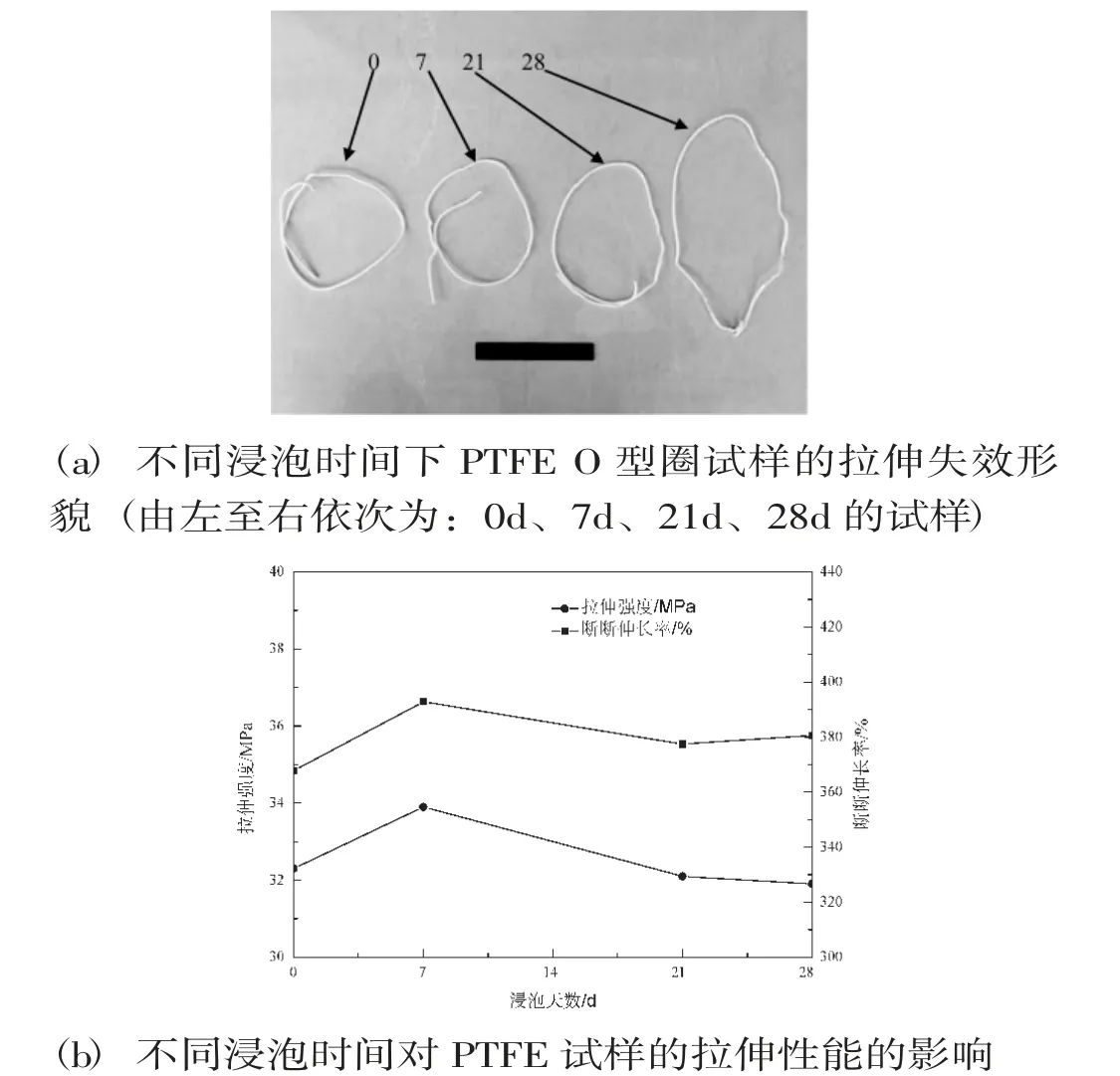

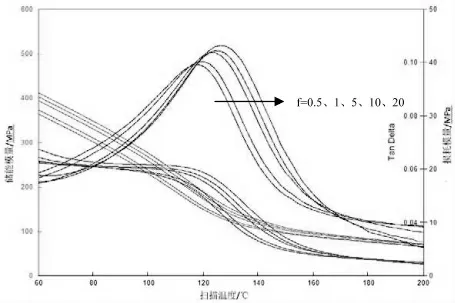

图4 为PTFE O 型圈试样在SC-CO2流体中浸泡前的动态力学性能频率扫描图谱,从左到右频率依次为0.5,1,5,10,20Hz。如图4 所示,玻璃化转变发生在一个相当宽的温度区,当温度低于玻璃化转变温度区域时,PTFE 材料高分子的链段运动被“冻结”,分子间的热运动不充分,材料处于玻璃态,储能模量比较大,材料刚性较大,柔性比较小。随着温度的增加,储能模量逐渐下降,损耗模量略有变化。当温度接近玻璃化转变区域时,由于PTFE 材料分子结构状态开始发生变化,分子链活动力逐渐增加,链段松弛运动导致的大分子层内摩擦增加,相对损耗能力随之加强,储能模量急速下降。当损耗因子达到最大值时的温度即为玻璃化转变温度。图4 中观察到,随着频率的增加,玻璃化转变温度Tg(tanδmax)向高温转移,且峰高也有不同程度的增加,储能模量峰值(E′)和损耗模量峰值(E″)随着频率的增加也呈现增加的趋势。

表征PTFE 材料的耐溶剂性能的指标应该根据实际使用条件选择适宜的内容,采用模量这种非破坏性的物理性能代表来评价材料的耐溶剂性能更为合理。Tg(tanδmax)值取的是频率谱上损耗因子达到峰值时的温度值,此时材料已经基本上转变为高弹态,温度到达非晶态热塑料聚合物塑料制品工作温度的上限。以PTFE O 型圈经浸泡不同周期的损耗因子的变化来评估判断其在实际应用情况下的性能变化更具严谨性。

图4 PTFE 多频温度扫描结果

同样采取加载频率为0.5,1,5,10,20Hz测试了PTFE O 型圈试样经浸泡7d、21d、28d 后的动态力学频率谱。Tg 峰高,说明链段松弛转变困难,需要更大的能量,Tg 峰宽,反映了链段运动的分散性大,说明链段松弛过程长。依据时温等效性,对于聚合物的分子运动和黏弹性,升高温度和延长时间是等效的,可求得玻璃化转变过程的表观活化能(Ea),由此可推测与分子结构相对应的各结构单元的运动。

依据Arrhenius 方程:

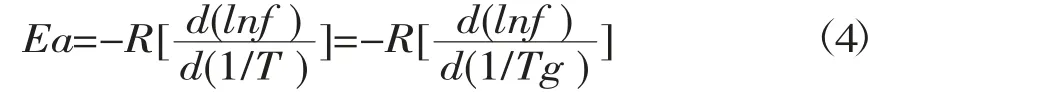

可以推导出损耗角正切(tanδ)的峰值T(k)与频率f(Hz)之间的关系,按下式可求出表观活化能Ea:

式中:f 为频率,Hz;Ea 为相应运动单元的表观活化能,kJ·mol-1;R 为气体常数,8.314J/(mol·K);T 为为温度,K。

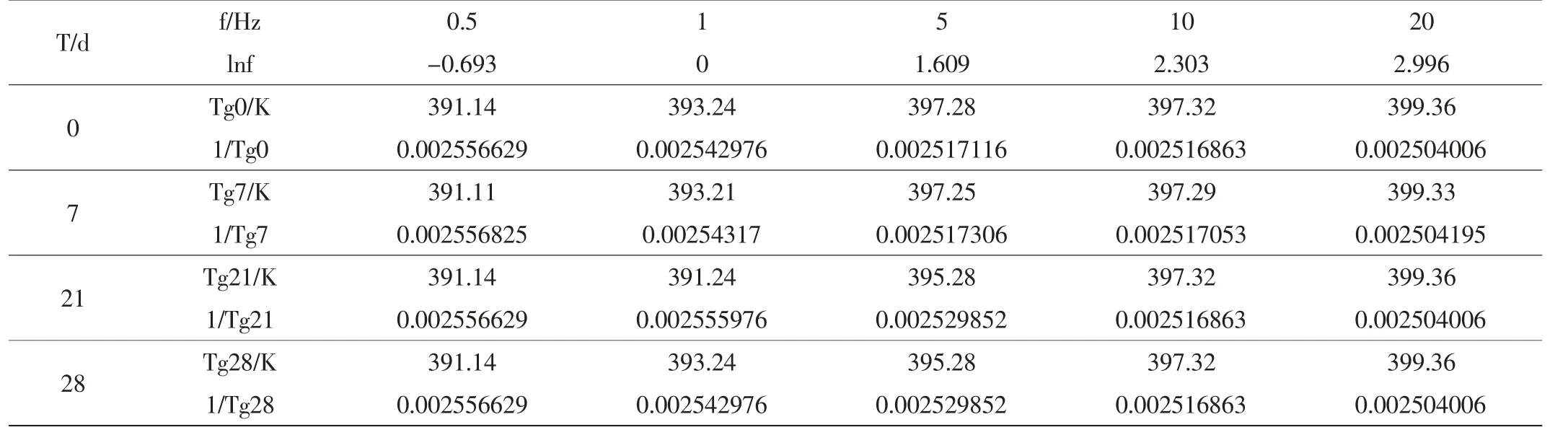

表1 列出了PTFE O 型圈试样在SC-CO2流体中浸泡0,7,21,28 天不同频率下玻璃化转变温度的变化情况。

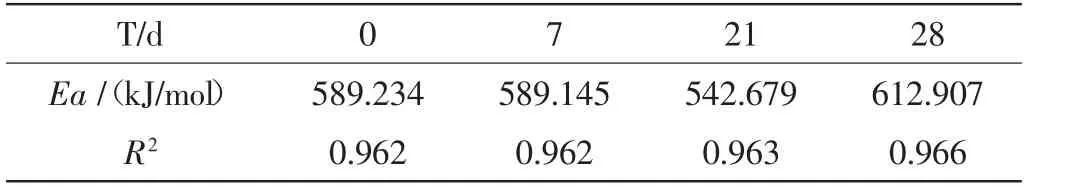

根据表1 中的数据和式(4),即可求出不同浸泡时间下PTFE O 型圈试样的玻璃化转变表观活化能。可以看出Ea 的计算具有很高的置信度(R2),正如表2 所示。随浸泡时间的延长,试样的表观活化能逐渐降低,在浸泡21d 时达到最低,为542.679 kJ/mol。PTFE 分子中F 原子把C-C 键遮盖起来而且C-F 键键能高,特别稳定。除碱金属与元素氟外它不被任何化学药品侵蚀,故经浸泡后PTFE 的玻璃化表观活化能的变化可能是CO2分子的溶胀和扩散引起的,其变化趋势可以反映SC-CO2在被增塑后的聚合物中的扩散速度和溶解吸附程度[19]。玻璃化转变表观活化能反映了PTFE 材料玻璃化转变过程当中要克服的能量,玻璃化转变温度越低,则发生转变所需供给的能量也就越小,对应的玻璃化转变表观活化能也就越小。

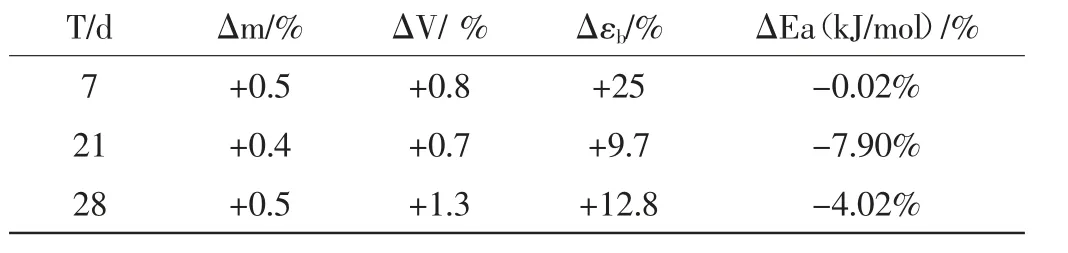

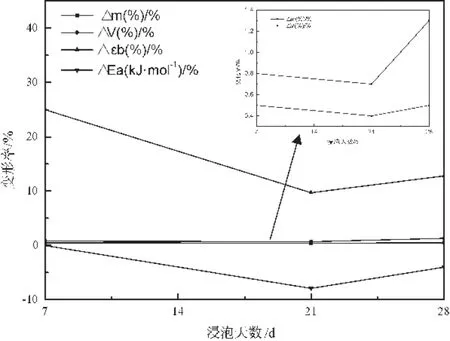

表3 给出了PTFE 试样质量变化率Δm,体积变化率ΔV,断裂拉伸应变(拉伸伸长率) Δεb和玻璃化转变表观活化能的对比。因为PTFE 呈非极性,表面能较低,并且分子中无可反应的官能团,而SC-CO2对高聚物有很强的溶胀能力,因此Δm 经浸泡前后几乎没有发生变化,ΔV 增加了1.3%。当浸泡时间增加并伴随着一定的温度和压力,28d 内Δεb的变化值在15.3%左右,ΔEa 的变化值在48.466 kJ·mol-1左右。

表1 SC-CO2 流体中PTFE 试样浸泡0、7、21、28 天Tg 的变化

表2 SC-CO2 流体中PTFE 试样浸泡0、7、21、28天表观活化能的变化

表3 不同浸泡时间下PTFE 试样质量变化率Δm(%)、体积变化率ΔV(%)、断裂拉伸应变(拉伸伸长率)Δ(%)和玻璃化转变表观活化能ΔEa 对比

为了更直观的看出各种物理性能变化情况作图如图5 所示。PTFE 试样质量变化率,体积变化率,断裂拉伸应变(拉伸伸长率)和玻璃化转变表观活化能变化幅度均表现为正比关系,即质量和体积变化率以及断裂伸长率增加,玻璃化转变表观活化能变化幅度ΔEa 也随之增加,并且玻璃化转变表观活化能通过频率谱表征具有“聚焦”功能,可以更细致的观察到较小的性能变化。因此ΔEa 同样可以表征PTFE 的耐SC-CO2溶剂性能,ΔEa 变化幅度越大,表示PTFE 试样性能变化程度越大,表示PTFE O 型圈的性能受SC-CO2流体的影响越严重,这和材料的溶胀率,硬度,力学性能的变化情况反映出来的耐SCCO2溶剂性能结果一致。

图5 不同浸泡时间下PTFE 试样溶胀率、力学性能和玻璃化转变表观活化能关系

3 结论

1)PTFE 在SC-CO2环境中长时间浸泡会发生溶胀效应和扩散情况,在浸泡28d 后,O 型圈试样质量变化不明显,体积增加了1.3%,Δεb的变化值在15.3%左右,SC-CO2环境可以改变PTFE 材料的力学特性,增加了材料的塑性。

2)结合Arrhenius 方程通过多频温度扫描DMA 法,可以计算出在不同浸泡时间下玻璃化转变表观活化能的变化ΔEa,28d 内ΔEa 的变化值在48.466 kJ·mol-1左右,其值变化的幅度反映了PTFE 材料耐SC-CO2溶剂程度。

3)PTFE 材料的耐SC-CO2溶剂性能可以运用玻璃化转变表观活化能的变化ΔEa 表征。并且,相对于物理机械性能,ΔEa 在表征过程中对材料的性能变化更敏感。