高空台进排气控制系统软件设计

钱秋朦,但志宏,张 松,王 信,裴希同

(中国航发四川燃气涡轮研究院航空发动机高空模拟技术重点实验室,四川绵阳 621703)

1 引言

进排气控制系统是航空发动机高空模拟试车台(简称高空台)的关键核心设备,通过调节发动机进气压力、温度以及试验舱内环境压力来模拟发动机在不同高度、马赫数下的飞行条件,其调节品质直接关乎发动机空中条件模拟的保真度,对发动机性能评定有着至关重要的影响[1]。作为进排气控制系统中枢,系统软件是连接需求分析、硬件系统并实现系统功能的桥梁,要求其能够依据发动机试验需求完成一系列逻辑功能,并驱动执行机构构建与发动机工况相匹配的飞行条件。为此,设计一套功能强大、性能优越的控制软件,是进排气控制系统高效运行的关键条件保障。

国外航空强国对高空模拟试验进排气控制系统进行了大量的研究。美国拥有世界上规模最大、功能最全、数量最多的高空模拟试验设备,其控制系统软件同样功能丰富、结构完备,不仅能够完成发动机常规工作性能、稳定性、适应性、可靠性等考核试验,还可完成加速任务、进气道动力学特性、状态模拟等领域的试验任务。德国斯图加特高空台控制系统基于CENTAURE V 程序统筹开环控制、闭环控制、功能切换、图形显示、数据记录等一系列功能,形成了一套高效实时的系统软件,保障了BR700、E3E 等多型发动机的试车工作。随着我国新型航空动力、新型试验方法、新型试验设施及系统智能化的发展需求,现有高空台控制系统软件所面临的挑战越发严峻,需开展多项技术升级和完善研发工作。为此,本文以新建高空台为依托,详细介绍了该高空台控制系统软件的具体实现。整个系统软件采用模块化设计方法,各模块依据发动机试验需求独立开发,且各模块相互关联、相互依存,最终依据控制实现逻辑完成模块间的调用、组建形成系统软件。该软件已在多个型号发动机高空模拟试验中得到有效验证,系统运行实时、准确,工作稳定、可靠,满足发动机高空模拟试验需求。

2 软件开发需求及特点

2.1 软件需求

软件开发包括七个方面的需求,具体为:

(1)针对发动机稳态性能试验高精度环境模拟要求,设计稳态压力控制功能的软件模块,提升控制器稳态调节精度,有效支撑发动机稳态性能评定。

(2)针对发动机过渡态试验,设计具备基于调节阀特性主动抗扰控制功能的软件模块,提升控制器动态调节品质。

(3)设计变PID 参数控制软件模块,提升控制器对非线性对象的适应能力和过渡态环境模拟控制品质。

(4)针对发动机特殊环境模拟试验,如高原起动、等马赫数爬升、平飞加速等,设计相应特殊功能软件模块,满足该类试验需求。

(5)设计基于跟踪微分器的信号处理软件模块,有效提取测量信号的动态信息成分,提升控制器的动态特性。

(6)针对发动机试验安全,配备相应安全保障功能软件模块,如设备状态监控、冗余备份、紧急操作等功能。

(7)设计人机交互系统软件。该系统软件配备了操作界面、稳/瞬态数据采集、流程实时显示、控制参数设置、工作状态监视、报警等功能,直接服务于发动机飞行环境自动调节任务。

2.2 软件特点

进排气控制系统软件以其需求及功能为牵引。为确保系统软件能够依据发动机试验要求和内容快速、实时、安全地实现一系列控制功能,其软件设计需遵循以下特点:

(1)模块化及高度集成性

整个进排气系统软件采用模块化设计,按功能要求划分为若干模块,各模块之间相互关联,依据模块间相应关系及逻辑执行顺序一体化高度集成,使得整个系统软件结构清晰,便于阅读、理解、测试和修改[2]。

(2)实时性

软件实时性要求所有数据处理、控制逻辑解算、控制功能执行、控制指令发送等都严格按照时序节拍进行控制,即软件程序尽量精简、干练,逻辑尽量严谨、清晰,且系统扫描周期可调。

(3)可靠性及安全性

系统软件在发动机试验中的地位举足轻重,且自身承载信息庞大、实现功能多样、适用范围广泛,一旦出现误判、失效等故障,直接影响发动机试验安全。

(4)通用性及可移植性

软件通用性及可移植性直接反映了软件的生命周期,即当前开发软件具有可复制性和可重复性,能够直接应用于后续各类型试验舱的控制系统软件设计。

3 软件总体设计方案

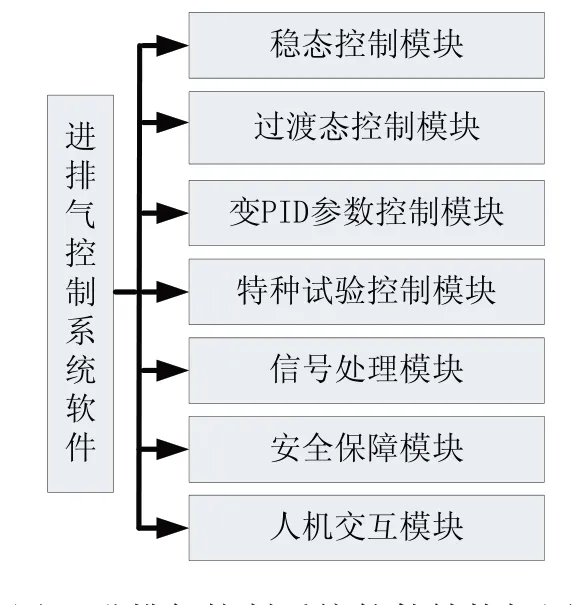

整个系统软件采用高效的模块化设计方案,各模块依据自身功能、作用独立开发和测试[3],并依据模块间相互关系及控制逻辑功能完成模块的调度与集成,形成进排气控制系统软件。依据发动机试验需求,系统软件分为稳态控制模块、过渡态控制模块、变PID 参数控制模块、特种试验控制模块、信号处理模块、安全保障模块、人机交互模块七大部分,如图1 所示。每个功能块实现不同功能,且均由多个子模块组成。

4 关键功能模块的软件实现

根据进排气控制系统软件结构分类,对每个功能块独立设计,各功能块间相互独立、相互关联、相互调用。下面详细介绍稳态控制模块、过渡态控制模块、变PID 参数控制模块和人机交互模块等几个关键功能实现模块,其他模块设计方法类似。

4.1 稳态控制模块

图1 进排气控制系统软件结构框图Fig.1 Software structure diagram of intake and exhaust control system

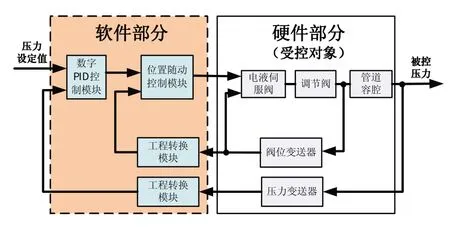

稳态控制模块用于实现发动机工作环境压力的高精度调节,为主、副控制器的双闭环控制结构。其中,副控制器以调节阀阀位为被控量,实现阀位的快速粗调和准确定位;主控制器以压力为被控量,在快速消除扰动的同时实现压力的高精度细调。设计的稳态控制软件功能块如图2 虚线矩形框中所示,由数字PID 控制模块、位置随动控制模块、工程转换模块等子模块组成。

图2 压力高精度稳态控制软件结构Fig.2 Software structure diagram of steady-state pressure control block

(1)数字PID 控制模块

数字控制器内核采用位置式PID[4],实现简单、方便。软件设计时,将数字PID 函数表达式进行模块化封装,模块输入为压力设定值和压力实时测量值,输出为调节阀位置给定值。同时,该模块配备了抗积分饱和、控制器手/自动无扰切换、死区设置等功能。该数字PID 仅为控制器基础内核,可在其基础上开发模糊PID 等一系列先进控制算法。

(2)位置随动控制模块

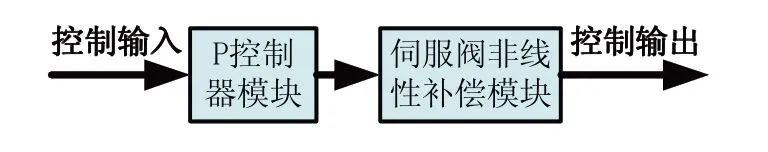

位置随动控制模块由P 控制器模块和伺服阀非线性补偿模块组成,其软件结构如图3 所示。该软件结构使得阀位控制指令与实际阀位信号呈良好的线性特性,从而实现调节阀对位置指令信号的快速跟随和精确定位。

图3 位置随动控制模块软件结构Fig.3 Software structure diagram of position control block

其中,伺服阀非线性补偿模块是为克服电液伺服阀阀芯在零位具有严重非线性死区,使得伺服阀输出流量不能与控制电流保持理想线性关系的问题。设计此模块时,通过系统辨识方法获取伺服阀控制电流与输出流量的非线性补偿曲线(式(1)),并将该补偿曲线进行封装形成非线性补偿模块。

式中:Q为电液伺服阀输出流量,I为电液伺服阀控制电流,xv为伺服阀阀芯位移,vp为调节阀阀位。

(3)工程转换模块

工程转换模块为一通用数值转换模块,其作用是将实时采集的压力、温度、阀位等工程信号线性转换为PLC 处理器可识别的整形数,如式(2)所示,以提升控制器的分辨率。

式中:f为转换整形数,x为传感器测量实际值,low为传感器测量下限,up为传感器测量上限。

4.2 过渡态控制模块

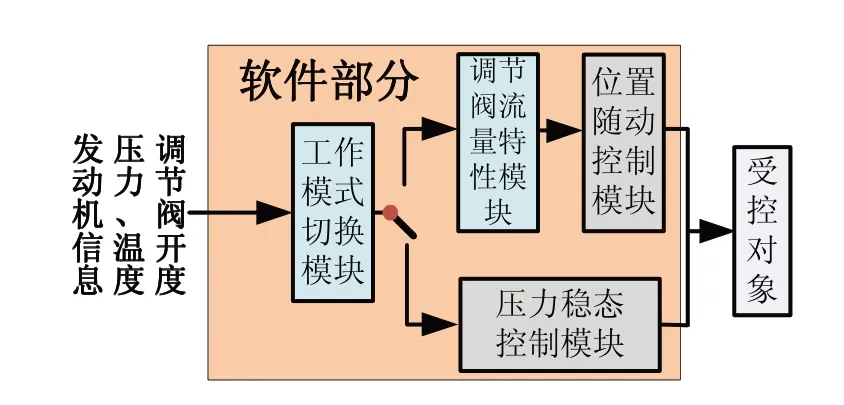

过渡态控制模块旨在提升发动机过渡态试验中控制器的动态调节品质,其工作机理为:控制PLC 完成发动机及控制系统相应状态信号的采集处理,实时解算压力变化梯度以作为进入开环/闭环控制逻辑的判断依据。其中,开环控制逻辑依据调节阀特性及位置随动控制方法使调节阀按照指定速率运行到指定位置以实现压力的粗略调节;闭环控制逻辑依据高精度的稳态压力控制功能实现压力的闭环自动精细调节。根据其工作原理,设计的过渡态控制软件结构如图4 所示,包含工作模式切换模块、调节阀流量特性模块、调用的位置随动控制模块和压力稳态控制模块。

图4 基于调节阀特性的过渡态控制软件结构图Fig.4 Software structure diagram of transitional state control block based on valve characteristic

(1)工作模式切换模块

工作模式切换模块设计时,以发动机及控制系统实时状态信息为输入量,采用跟踪微分器[5]计算出压力变化梯度及发动机油门杆和转速变化率,并以其作为控制器进入开环/闭环控制模式的判断依据,最终输出逻辑判断信号。

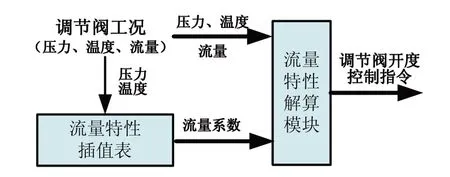

(2)调节阀流量特性模块

调节阀流量特性模块用于开环控制逻辑下阀门位置控制设定指令的实时解算。该模块依据调节阀所处的温度、压力及流经调节阀的流量(发动机流量),结合流量特性插值表,实时计算出调节阀的预设开度,包含调节阀流量特性插值表及流量特性解算模块,如图5 所示。

图5 调节阀流量特性模块软件结构Fig.5 Software structure diagram of valve mass flow characteristic block

①流量特性插值表

调节阀流量特性插值表直接反映调节阀的流通能力[5-6]。软件设计时,采用理论建模和系统辨识手段获得满足工程应用的高置信度调节阀流量特性,该流量特性同阀后与阀前压力比、阀门节流面积与管道面积比直接相关。软件实现时,将流量系数制作成一张关于阀后与阀前压力比、阀门节流面积与管道面积比的二维插值表,如式(3)所示,并封装于模块中。

式中:p1为阀前压力,p2为阀后压力;m1为管道面积,m2为阀门实际节流面积。

②流量特性解算模块

流量特性解算模块可根据当前调节阀所处的工作压力、温度、流量系数计算得出阀门的实时预设开度,其软件实现的数学表达式如式(4)所示。

式中:vpset为调节阀预设开度,Wa为流经阀门流量,T为阀门所处温度。

4.3 变PID 参数控制模块

变PID 参数控制模块用于提升控制器对非线性受控对象的适应能力,并缩短试验状态建立的调整时间,由跟踪微分器[7-8]模块和变PID 控制率模块组成,如图6 所示。

图6 变PID 参数控制模块软件结构Fig.6 Software structure diagram of changed PID control block

(1)跟踪微分器模块

跟踪微分器模块实现以下功能:对设定值信号、反馈测量值信号进行有效滤波,安排出连续且光滑、非跳变的过渡过程;对设定值信号、反馈测量值信号提取出合理的满足工程应用的微分信号,从而获取信号的有效动态信息成分。跟踪微分器的函数表达式如式(5)所示,软件设计时采用欧拉离散形式实现[7]。

式中:r(k)为输入信号;r1(k)和r2(k)为输出信号,其中r1(k)为跟踪r(k)的光滑且无超调的过渡过程值,r2(k)为去噪后满足工程使用的微分信号;h为控制器扫描周期;delta为速度因子,决定跟踪速度;h0为滤波因子,决定对噪声的滤波效果;fst为非线性函数。

(2)变PID 控制率模块

变PID 控制率模块能够实现比例、积分、微分参数的在线调整[9],包含非线性特性函数模块和调用的数字PID 模块,如图7 所示。其中,非线性特征函数模块依据式(6)的函数形式设计,其输入为原始比例、积分、微分系数,输出为变化后的比例、积分、微分系数。该非线性特征函数使PID 控制器的控制参数能实现动态调整,从而实现如小误差大增益、大误差小增益等实际工程应用中的智能化控制[10],一定程度上提升了控制器的非线性适应能力。

图7 变参数控制率模块软件结构Fig.7 Software structure diagram of variable parameter control rate block

4.4 人机交互模块

人机交互模块(图8)是系统与用户之间进行交互和信息交换的媒介,负责系统工作状况的实时监测和工作参数设置,可直接控制系统试验过程自动化和参数获取自动化服务,允许快速方便修改相应控制参数,安全有效地进行执行机构控制和飞行环境模拟调节[11-12]。通过该模块可完成控制系统的过程控制、数据采集处理、状态监视、报警和实时曲线显示等功能。

图8 人机交互模块软件结构Fig.8 Software structure diagram of human-compute interaction block

5 系统软件实施效果

将所设计的进排气控制系统软件应用于发动机高空模拟试验中,整个系统软件的实施效果以最为直观的图形界面形式展示,如图9 所示。该界面也是系统软件的人机交互界面,通过该界面实现了试验流程显示、控制功能选择、参数设置修改、模拟参数曲线显示等一系列功能。

图9 系统软件实施效果图Fig.9 Implementation diagram of software system

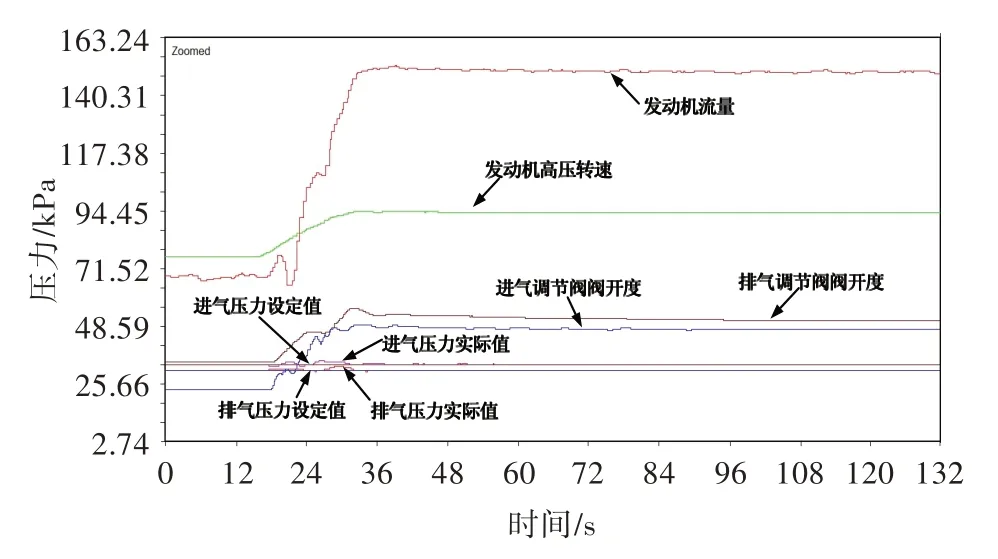

目前,所设计的系统软件在多型发动机试验中得到有效验证,整个系统软件运行稳定可靠,能准确模拟发动机真实试车过程。以某大流量发动机过渡态试验为例,其控制效果如图10 所示。结果显示依据控制算法所设计的控制软件合理、可靠,达到了预期设计目标和要求。

图10 发动机过渡态试验实施效果图Fig.10 Implementation diagram of engine transitional state tests

6 结束语

高空模拟试车台进排气控制系统是实现发动机飞行环境模拟的核心系统,本文根据发动机试验需求及控制系统设备特点设计了进排气控制系统软件。整个系统软件采用模块化设计,每个功能块独立开发并实现相应功能,最终依据控制要求将所有功能模块一体化集成形成系统软件。该系统软件已在多型发动机高空模拟试验中得到有效验证,系统运行稳定可靠,满足航空发动机高空模拟试验需求。同时,该系统软件可直接应用于后续多型发动机高空模拟试验,并可直接指导或应用于后续各类试验舱控制系统的软件设计。