竹材加工剩余物制复合型蜂窝活性炭试验研究

蒋应梯,庄晓伟,潘 炘,王 进,张文福,于海霞

(浙江省林业科学研究院,浙江省森林资源生物与化学利用重点实验室,浙江 杭州310023)

在许多生产和生活环境中都存在着有机挥发物污染空气的情况,如涂料生产车间、家具油漆车间、新装修的办公室或住宅房间空气中都含有甲醛、苯系有机物或其他有机溶剂挥发物,如果人长期处于含有这些有机挥发物的环境中,对身体会有较大危害,甚至有致癌的隐患,对这些有机废气进行净化处理是非常必要的;工业烟道气必须经过脱硝脱硫才能排放。活性炭已广泛应用于空气净化和废气治理,目前常用的是颗粒活性炭,气流在颗粒活性炭中的阻力较大。近年来开发了蜂窝活性炭,它具有开孔率高、几何表面积更大、扩散路程短,对气流阻力小等优点[1-6],蜂窝活性炭在工业烟气的脱硝脱硫处理、有机废气净化处理、有机溶剂回收、气体净化与储存以及催化剂载体等领域有巨大的应用潜力,而且因其气流阻力比颗粒状活性炭小得多,深受用户的欢迎,其需求量越来越大[7]。但目前这类窝活性炭是以煤粉、木炭粉或粉状活性炭为原料,用煤焦油作粘结剂,经搅拌混合、压制成型,再经炭化和水蒸汽活化而制成的,其孔隙结构以微孔为主,中孔很少,吸附去除较大分子有机气体如苯系物的容量较小[8-10]。我国具有丰富的竹材资源,在竹材加工过程产生许多诸如竹屑、竹片等加工剩余物,这些竹材加工剩余物被制成竹粉,竹粉资源丰富;另一方面,在制药、化工、食品等行业用过的液相吸附用过活性炭成为了固体废弃物,这种液相吸附用活性炭基本上是化学活化法制的中孔型活性炭,具有较发达的中孔孔隙结构[11]。本研究的目的是在竹粉原料中加入适量的中孔型废活性炭,用竹焦油作粘合剂制成兼具微孔和中孔的复合型蜂窝状活性炭,以弥补目前微孔型蜂窝状活性炭只能吸附小分子物质的缺陷,这对于改善现有蜂窝活性炭的不足和拓展竹粉资源的用途等具有重要意义。

目前现有的蜂窝活性炭是用煤粉或炭粉与煤焦油等粘合剂混合模压成蜂窝状炭块,在高温下用水蒸汽活化而制成的,它的特点是孔隙结构以微孔为主,适合于吸附较小分子的物质,应用领域和范围有一定的局限性;用于制药、食品、化工等行业的液相吸附活性炭,基本是化学法生产的,其特点是中孔结构较发达,能吸附较大分子的物质,应用范围较广。基于以上这两点,本研究提出在竹粉中加入适量的制药、食品、化工等行业液相吸附饱和的废活性炭,用竹焦油作粘合剂模压成蜂窝状,然后经过炭化和水蒸汽高温活化制成复合型蜂窝活性炭。竹粉中的木质素和纤维素在炭化过程中产生挥发气体逸出而留下孔隙,更有利于后序的活化剂水蒸汽的侵入,提高活化反应效果,促进孔隙结构的拓展;另一方面,由于竹粉中混入了中孔较发达的废活性炭,它在高温炭化和活化的过程中被吸附物受热挥发逸出,既让其吸附性能得到了恢复再生,又留下孔隙结构有利于活化过程蒸汽的侵入,促进炭与蒸汽的活化反应。因此,这样制得的蜂窝活性炭将具有一定数量的中孔,并且微孔结构比常规的蜂窝活性炭更发达,所以,其孔隙结构既具有发达的微孔结构,又具有部分中孔,是一种中孔与微孔兼具的复合型蜂窝活性炭,它的适用性会更强,其应用范围会更广。基于上述分析,开展了本试验研究。

1 材料与方法

1.1 试验原材料

竹粉,本研究所用的竹粉原料取自浙江安吉某竹材加工厂,100~150目,含水量为15.6%;废活性炭原料取自浙江某制药企业药用脱色后的废粉状活性炭,120~150目,含水量52.5%;竹焦油,粘稠状液体,取自浙江富来森中竹科技股份有限公司。

1.2 主要试验仪器设备

本试验的捏合搅拌设备为SZ-12A型电动搅肉机;蜂窝块压制成型设备采用YQ32-5T实验室油压机;烘干设备为4KW 的恒温烘箱;炭化和活化设备为4KW 的恒温高温炉(马福炉);为防止蜂窝炭块在高温马福炉内活化时及活化结束后取出的过程中被空气烧蚀,特意加工了一个用310S不锈钢制成尺寸为120 mm×120 mm×150 mm的活化箱,活化箱的一端可通入水蒸汽,另一端开设让气体外逸的小孔;测定活性炭亚甲基蓝吸附值和碘吸附值的相关设备;抗压强度测定设备。

1.3 试验方案设计

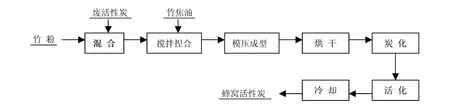

将废活性炭用4 KW 的恒温烘箱烘干并用小型粉碎机粉碎通过100目,将竹粉与粉状废活性炭按适当比例混合均匀,将混合料与竹焦油按适当比例混合均匀,并用电动搅肉机通过直径3 mm的孔板多次挤出的方式进行捏合搅拌,以确保焦油渗透到竹粉及废活性炭粉中。然后将捏合搅拌均匀的物料转移到蜂窝成型模具中用油压机压制成100 mm×100 mm×100 mm的蜂窝块状,蜂窝块的孔为3 mm×3 mm方孔,孔间距为5 mm。将蜂窝块置于恒温烘箱中在适当温度下烘干,再将蜂窝块转移至定制的不锈钢活化箱中,并放入恒温高温炉(马福炉)中在适当温度下炭化适当时间,然后将马福炉温度升高到适当的活化温度,向活化箱通入水蒸汽,让炭块与水蒸汽发生活化反应适当的时间,蒸汽由电炉加热蒸馏烧瓶产生。同时蜂窝炭块中的废炭被加热再生,恢复其吸附性能,这样,蜂窝炭块就变成孔隙较发达的蜂窝活性炭。最后,将活化箱从马福炉中取出进行冷却,即完成了复合型蜂窝活性炭的制备。然后,测定制得的活性炭试样的亚甲基蓝吸附值和碘吸附值等质量指标。制备工艺流程如图1所示。

图1 制备工艺流程示意图Fig.1 The preparation process diagram

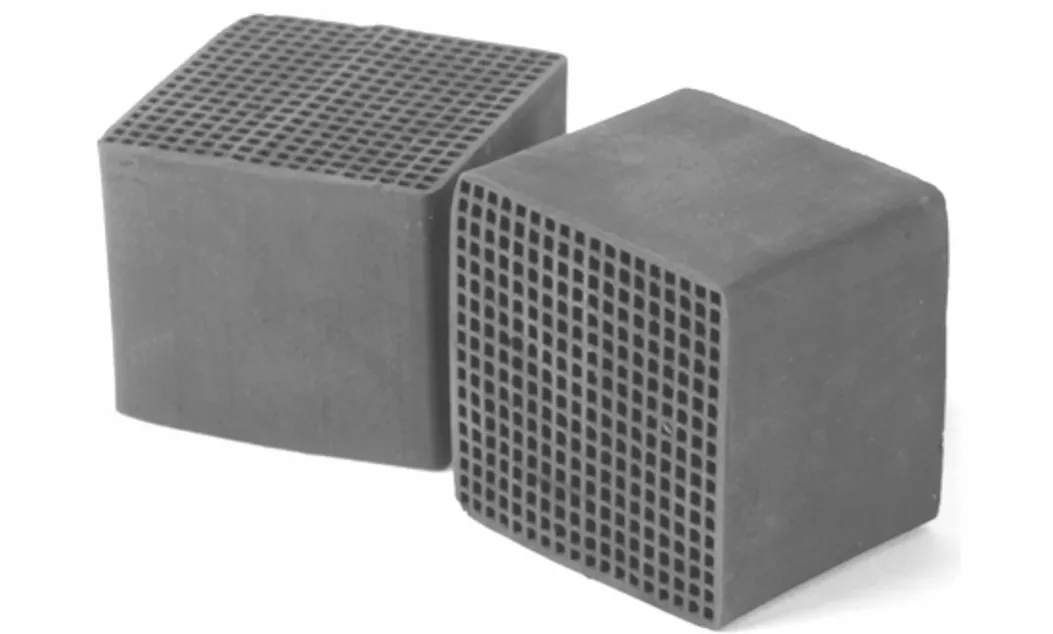

为考察竹焦油与原料重量比、竹粉与废炭重量比、活化温度和活化时间这四个因素对蜂窝活性炭性能的影响,采用L9(34)正交表安排4因素3水平的9个试验,每次试验的竹焦油与原料重量比均定为强度较好时的2∶1,成型炭的烘干温度都设定为200℃,烘干时间定为2小时;根据木质原料的较适宜炭化温度为500~600℃的经验,为使炭化料含有较高的挥发分以有利于后序生产过程活化工序更省燃料,拟将炭化温度都设定为500℃,炭化时间定为1小时。正交试验的因素水平表如表1所示,试验方案及其结果如表2所示。制得的蜂窝活性炭试样如图2所示。

图2 蜂窝活性炭试样Fig.2 The test sample of honeycomb-like activated carbon

表1 正交试验的因素水平表Tab.1 Factors and levels of the orthogonal test

1.4 试样检测方法

将制得的蜂窝活性炭试样粉碎至通过100目样品筛,按木质活性炭亚甲基蓝吸附值测定国家标准GB/T 12496.10-1999测定亚甲基蓝吸附值;按活性炭碘吸附值测定国家标准GB/T 12496.6-1999测定碘吸附值[12];抗压强度的测定方法是这样的:将蜂窝活性炭块置于抗压强度测定设备的样品台上,将压机下压直至蜂窝活性炭块破碎为止,读取此时的压力,然后除以炭块的横截面积,计算出蜂窝活性炭试样的抗压强度,仅测定亚甲基蓝吸附值达到150 mg·g-1、碘吸附在800 mg·g-1以上蜂窝活性炭试样的抗压强度。

表2 正交试验方案及结果Tab.2 Scheme and results of the orthogonal test

测定第8号试验方案即最佳工艺条件下制得蜂窝活性炭试样的抗压强度为0.92 MPa。

2 结果与讨论

采用L9(34)正交表设计的4因素3水平的9个试验方案及其结果如表2所示。从表2中的K1、K2和K3随着废炭与竹粉重量比的增大而增大,其原因可以从因所含废炭的比例提高,制得蜂窝活性炭样品的中孔比例相应提高,从而亚甲基蓝吸附值指标有所提高进行解释;在一定温度范围内,活化温度的提高将加快活化速度,延长活化时间将增大活化效果,因此,试样的亚甲基蓝吸附值随废活化温度的提高和活化时间的延长而增大而有所增大;从最大极差Rk和Rp可以看出:废炭与竹粉重量比的亚甲基蓝吸附值极差达45.0,表明废炭与竹粉重量比对亚甲基蓝吸附值有较大的影响;活化温度和活化时间的亚甲基蓝吸附值极差分别为5.3和12.3,说明活化温度和活化时间对亚甲基蓝吸附值的影响都相对较小。

另外,P1、P2、P3随着废炭与竹粉重量比的增大而提高,其原因可从用于药用脱色的废炭是磷酸活化法生产的,其中孔和微孔结构均较发达,所含废炭的比例提高,其衡量微孔的碘吸附值也有所提高;同样,因活化温度的提高将加快活化速度,延长活化时间将增大活化效果,试样的碘吸附值随废活化温度的提高和活化时间的延长而有所增大。废炭与竹粉重量比的碘吸附值极差达103.6,说明废炭与竹粉重量比对碘吸附值有较大的影响;活化温度和活化时间的碘吸附值极差分别为31.7和70.4,活化温度和活化时间对碘吸附值的影响相对较小。

试验结果表明:适当增大废活性炭在竹粉中的添加比例有利于提高制得的复合型蜂窝活性炭的亚甲基蓝吸附值和碘吸附值,也就是说废活性炭的加入,使蜂窝活性炭孔隙结构的中孔和微孔都更发达了。

利用竹粉与废活性炭制复合型蜂窝活性炭产品,一方面将拓展竹材加工剩余物和废炭资源的开发利用新途径,同时也将改善蜂窝活性炭的孔隙结构特征,改善其吸附性能,扩大改善蜂窝活性炭的应用领域和范围,本试验研究为其产业化开发提供探索性尝试。

3 结 论

通过本研究可以得出如下初步结论:

(1)利用竹材加工剩余物竹粉和废活性炭为原料,以竹焦油为粘合剂,用水蒸汽活化法可制得蜂窝活性炭产品;本试验得到的最佳制备工艺条件是:竹焦油与原料重量比为2∶1,废炭与竹粉重量比为3∶10,活化温度850℃,活化时间180分钟。

(2)在竹粉中添加适量的化学法制的中孔型废活性炭粉,有利于促进水蒸汽与炭的活化反应,使制得蜂窝活性炭既具有发达的微孔结构,又具有一定量的中孔,孔隙结构更均衡,可提高制得蜂窝活性炭试样的亚甲基蓝吸附值和碘吸附值,产品的适用性更强,有效拓展蜂窝活性炭的应用领域和范围。