基于ANSYS 的拉削定位面优化设计

赵文昌,任聪

(陕西法士特齿轮有限责任公司,陕西 西安 710119)

前言

数值模拟技术是将计算机科学和现代数学、力学的发展成果及新的计算方法结合起来,而发展起来的一门新兴技术。随着计算机处理速度的迅速提高,计算机模拟已经和实验观察、理论分析并列成为本世纪科学研究的三种方法。通过数值模拟技术,可以代替需要大量费用的工艺实验。近年来,有限元方法在切削工艺中的应用表明,切削工艺和切屑形成的有限元模拟对了解切削机理、提高切削质量是很有帮助的。

直齿轮拉削过程中有时会产生严重的喇叭口问题,工件出口端与进口端的跨棒距相差0.1mm 以上,严重影响拉削工件的质量。针对这一问题,本文以某型直齿轮拉削为例,通过运用ANSYS 对该工件在不同定位面情况下,进行拉削中工件变形仿真分析,从而更改卡具定位平面,改善了工件喇叭现象。

1 ANSYS 拉削过程模拟仿真

有限元法就是一种计算机模拟分析技术,它能够用计算机模拟出一个工程问题的发生过程而无须把实物实际做出来。有限元软件ANSYS 是美国ANSYS 公司开发的一款专业的CAE 软件,具有完善且强大的前后处理及分析计算能力。

1.1 拉削力计算

拉削时,虽然拉刀的每一个刀齿只切去很薄的一层金属,但由于同时参加工作的切削刃总长很长,因此拉削力很大。在金属切削刀具设计手册[1]中拉刀的切削力计算公式为:

其中:F 为拉削力;Fc’为单位刀刃长度切削力,N/mm;∑b 为每个刀齿切削刃宽度,mm;Zi为同时工作齿数;N 为花键齿数;Kγ、Kα、Kδ、Kω分别为前角、后角、刀齿锋利程度、切削液对拉削力影响的修正系数,一般亦可忽略不计。

针对某型直齿轮,根据其材料、拉削时的齿升量和拉削参数等,可知Fc’=207N/mm、∑b=7.77mm、N=18,Zi=4;因此,F=115804N。

1.2 创建有限元模型

1.2.1 建立三维实体模型

ANSYS 是最流行的有限元分析软件,但实体和曲面造型功能较弱。因此,运用UG 对分析对象进行实体建模,然后将建好的三维模型导入ANSYS 软件进行有限元分析。本文所探讨的是拉削过程,切削层的厚度远远小于工件花键的宽度,为了简化计算,可将花键简化为圆孔拉削。

1.2.2 定义材料

在Geometry 中设置模型材料。已知某型直齿轮的材料为20CrMnTiH,在软件中简化设置为Structural Steel。

1.2.3 划分网格

有限元网格的划分有限元网格质量的好坏和数量的多少将直接影响到计算结果的精度和计算规模的大小。网格划分密度过于粗糙,结果可能包含严重的错误;过于细致,将花费过多的计算时间,浪费计算机资源,而且可能导致不能运行。某型直齿轮形状比较规则,故其网格划分通过手动定义单元大小,自动网格划分。

1.2.4 约束边界及施加载荷

根据工件的拉削状况,模型的载荷和约束考虑如下:①忽略重力的影响,由于切削力远远大于重力,因此这里忽略重力的影响;②切削力作用在轴向,均分布在内圆孔上;③约束工件的定位面,见图1,该工件底部有不在同一平面的两个环面,故在模拟仿真时,每次仿真定位一个环状面为定位面,定义以图中黄色标记面为定位时为方案一,以红色标记面定位,为方案二。

图1 工件两个不同定位面

1.2.5 计算结果分析

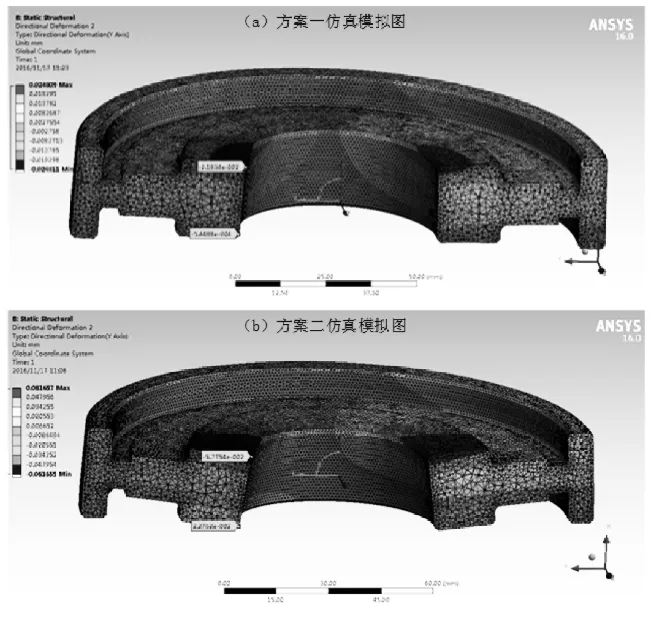

运用ANSYS 软件进行模拟,可得仿真模拟结果:若定位面选择图1 中黄色标记的面为定位面,即方案一,则得到上下端面在径向变化量,见图2(a),可见拉削后工件上端面收缩严重,而下端面有轻微的扩张,相差约为0.02mm;若定位面选取图1 中红色标记面,即方案二,则模拟结果见图2(b),拉削后工件上端面处严重收缩,下端面严重扩张,上下端面变形量约为0.08mm。由此可见,根据模拟分析结果,采用内孔端面定位方式更合理。

图2 仿真模拟图

2 某型直齿轮拉削喇叭孔现象明显改善

某型直齿轮,现场拉削定位面选用方案二,采用平面定位的卡具,图3 中(a)所示,拉削后测量工件上下端跨棒相差0.09mm;将卡具法兰盘的平面修改为带锥面的平面,图3中(b)所示,拉削定位面选用方案一,试拉工件,测量工件上下端面的跨棒距,则其相差0.02mm,工件拉削喇叭口现象明显得到改善,处在工艺要求的范围。

图3 拉削卡具二维图

3 总结

本文针对某型直齿轮拉削后产生的喇叭口问题,通过建立其三维几何模型,选取不同定位面,运用ANSYS 软件进行拉削过程虚拟仿真分析,得到了在选取不同拉削定位面时,工件变形程度,从而指导现场卡具更改,解决了某型直齿轮拉削过程中出现的严重喇叭口问题,为后续拉削工艺的设计与优化提供有力的依据。