电动汽车非接触式充电系统设计分析

钱程,齐雄

(宁波供电公司,浙江 宁波 315000)

前言

电动汽车动力电池为支持,噪音低、能源清洁、场地限制小、可实现接近燃油汽车的续航及最高时速[1]。电动汽车充电方式分为导线充电及无线能量传输。无线充电(WPT,wireless Power Transmission)以耦合电磁场为媒介,完成能量传输[2]。无线充电与优化导线充电中的机械磨损、触电老化现象,可实现一对多充电,实现“边驾驶边充电”。

1 无线充电传输组成

电动汽车无线充电系统由信号源、功率放大电路、同步电路、发射线圈、接收线圈、整流电路及负载组成:其中,信号源及功率放大电路发出稳定交流电,在发射线圈固定位置安装接收线圈,确保接收、发射线圈共振频率相同[3]。两线圈在固定频率下耦合共振,产生高频交变磁场,能量传递给接收线圈,整流电路将接收线圈高频交流电转化为直流电,为汽车充电。

2 电动汽车非接触式充电系统研制及系统架构分析

2.1 电动汽车非接触式充电系统拓扑结构

当下,单纯电动驱动汽车体积大、寿命低,自身结构还不完善,随市场应用前景广阔,但技术上还存在一定难题:充电慢、成本高[4]。该结构现状必然影响电动汽车的推广使用,徒增运行维护成本。下文提出“即时模式”,分析电动汽车非接触式充电系统设计。新型拓扑结构运行模式:

2.1.1 非接触送电

电容储存电能无法维持汽车运动后,系统送电,电网侧为电动汽车送电。 此时,送电断开关谐振逆变,电能以互感耦合方式传递给汽车接收端,接收端以PWM 整流,稳定交流电,转化为直流电,为电动汽车供电,保证其续航稳定。

2.1.2 非接触馈电

电动汽车下坡、制动、车载发电设备电量充足、盈余下,为确保系统稳定运行,需将电能以系统为媒介馈电,电动汽车为送电端,电网为接收端。电能以的互感耦合集中到接收端,接收端以PWM 将电流转化为直流电,为电网运行奠定基础。其中,非接触馈电功能可降低电动汽车驱动运行中,受电力过分盈余引起的运行隐患。

2.2 电动汽车非接触式充电系统等效模型分析

如图1 所示,将电动汽车视为电阻,简化分析其非接触式充电系统。

图1 电动汽车非接触式充电系统互感等效模型示意图

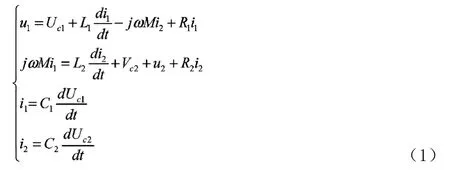

按照基尔霍夫电压及电流定律,建立系统微分方程:

式中:

L1、L2为送接端绕组电杆;R1、R2分别是送接端绕组电阻;C1、C2分别为送接端绕组对应补偿电容;M 为绕组互感内容。

由上述(1)微分方程,可采用PWM 对其进行调制,最终得到:

式中:

u1为1 端交流电压,S1为1 端H 桥调制函数;u2为2 端交流电压,S2为2 端H 桥调制函数;Ud1为网侧直流电压,Ud2 为电动汽车端直流电压;δ 为u2相对于u1的功角。在稳态模型指导下,我们可以通过表达式,计算输送端和接收端的具体功率,如下式:

在该式中:

X 为系统负载阻抗,可以通过X=XC1+XC2+XL1+XL2获得具体数值;

U1为u1实际有效数据值;

U2为u2实际有效数据值;

R 为等效电阻,表征则为系统实际损耗。

在电动汽车上,可以利用车载新能源发电设备,为电动汽车运行提供动力支持,降低其对非接触送电电源的实际需求,进而发挥分布式电源的最大化作用。该拓扑结构支持下的电动汽车,可具备电能回馈功能,对于电动汽车充电过于盈余的情况,通过电能回馈,将不合理的电能及时输送出去,降低电动汽车驱动系统实际运行风险,确保电动汽车稳定运行。由上述模型可得,模型设计中引入M1、M2及δ,可实现对系统的可靠性控制。

3 控制系统电路设计

3.1 STM32 最小系统

对电动汽车非接触式充电系统设计,应优化系统设计,确保充电稳定性及安全性。STM32 最小系统属于先进控制系统,其对控制环境要求严格,在电路中,还需配置CAN 标准通信和汽车通信,以STM32 最小系统为支持,实现对电路的科学控制。横向比较控制器,采用新型的系统芯片为系统设计核心,合理封装, 提高一般工作效率。此外,配置先进转换器及控制器,外设配置以ADC、SPI、I2C、USART 及定时器为支持,实现充电在线调控。

3.2 电源设计

电源均衡稳定对充电系统稳定有直接影响,采用STM32芯片支持,电源设计为2-3.6V,可选择不同供电方式:

(1)USB 供电,电流约为500mA;

(2)外部电源供电;

(3)以JLink V8 供电。

权衡利弊后,决定采用USB 稳定供电,具体地电路设计图如图2 所示。

图2 电动汽车非接触式充电系统USB 电源供电示意图

3.3 JTAG 接口电路设计

采用JTAG 辅助设计,具有良好稳定性,JTAG 协议可在线编程,无需预先变成,再安装到电路板中,直接将芯片安装到电路板上,针对需求编程,提高了工作效率。JTAG 结构电路设计中,以20 针调试接口为支持设计。

3.4 电压检测电路设计

电动汽车使用的电源电池具有特殊性,其容量较大,关系到电动汽车运行的稳定性,因此,要在充电稳定性及充电安全性上优化设计。电池充电时,需考虑到充电电压及充电电流的实时监测,发现异常及时报警。为确保充电状态在检测时,获取有效结果,对主电路输出电压检测,选择霍尔电压传感器CHV-25P 进行检测。设计中, STM32 中ADC 模块输入0.3V 输入范围(仅限参考),将裕量变化考虑在内,在基础3V 上限上,乘以约80%的数,获取的设计输入最大值,得到2.5V。原信号经过处理后进入STM32 对应ADCCINA1 端口:经电压跟随器,缓冲、隔离、后级滤波,进入差动输入运算系统,获取0-2.5V 电压,之后将信号经钳位处理后,送至STM32ADCCINA1 端口(钳位电路可稳定ADC 端口电压,控制电压处于0.3.3V 范围)。

3.5 输出电流检测

对主电路输出电流检测,以HBC20LSO 检测,但是,该工具不直接检测,其以传感器为支持,以被测电流穿过传感器中心孔,间接获取电压值。电流信号不直接供给给处理器,需经过一系列调试后,再供给。

3.6 控制系统软件设计

软件也是电动汽车非接触式充电系统设计重要组成之一,在控制系统当中,软件设计起到对整体系统的引导、指导性作用,可指导系统按照规范性步骤“按部就班”的执行,维护主程序稳定。程序设计中,主程序对系统工作指挥。考虑到非接触性系统的特点,在编程中,需对各个对应的寄存器对英国配置,采取模块化编程方式,注重编程整体结构的稳定性,充分发挥各个模块的最大化功能, 对模块变量的参数、AD 采样、PWM 控制等优化管理。

4 总结

文章对电动汽车非接触式充电系统设计分析,将非接触式充电系统拓扑结构及系统等效模型设计分析,对其控制系统电路设计分析。通过实现电动汽车和智能电网的交互,将多余电能输送给电网,减低电网供电压力,同时优化电动汽车能源结构,可有效减少对不可再生能源的依赖。分析电动汽车非接触式充电系统,应注重对电路拓扑及磁路优化设计,规划好无线电能传输及地车底盘、地面之间的距离,采用新型磁材料,感受汽车实际位置,提高充电效率。通过分析全新自动充电技术的,为电动汽车推广提供技术支持,可减轻电网压力,减少污染。