船舶柴油机活塞环频繁异常折断故障诊断系统研究

肖俊磊

【摘 要】船舶柴油机出现活塞环频繁异常折断故障后,使用传统诊断系统不仅操作繁琐,且故障诊断时间较长,因此,本文将根据传统故障诊断系统硬件的相关框架结构的基础上增加可以有效收集柴油机活塞环相关数据参数的传感器与接收器模块,再通过不同终端平台将数据传输至处理模块,使用集散控制(DCS)技术对有效数据进行分析、提取、导入至故障分析模块中,以此实现船舶柴油机活塞环频繁异常折断故障诊断。通过本研究发现,新型故障诊断系统的操作简便,并能够有效节省诊断时间,具有重要的应用价值。

【关键词】船舶;柴油机;活塞环;异常折断;故障诊断系统

前言

柴油机是船舶系统中的动力来源,是保障船舶的正常运转的核心部件,因此,当柴油机出现故障后使用适当的方法进行诊断才能避免影响船舶的正常工作。活塞环是柴油机中重要的部件,在日常使用中会经常性出现异常折损,一旦发生故障将直接影响船舶的正常作业。船舶柴油机出现活塞环频繁异常折断故障后,使用传统诊断系统不仅操作繁琐,且故障诊断时间较长,为此,本文创建一种新型船舶柴油机活塞环频繁异常折断故障诊断系统,为了确保新型故障验证系统的实用性及时效性,本文还将通过模拟真实场景的仿真实验对其进行验证。根据最终实验结果发现,新型故障诊断系统的操作简便,并能够有效节省诊断时间,具有重要的应用价值。

1 新型故障诊断系统的创建

1.1 系统中硬件框架结构设计

新型故障诊断系统的硬件框架结构共包含有三个主要模块,即信息采集、传输及分析模块。其中信息采集模块是由数据参数传感器与数据接收器模块组成,在工作过程中信息采集模块将对柴油机活塞环的压力幅值、振动频率以及温度变化等数据进行分类收集;信息传输模块作用是通过不同终端平台将数据传输至处理模块[2];信息处理模块主要是对其它模块所采集到的信息进行分析处理。

1.2 活塞环的信息采集设计

活塞环的信息采集主要对收集的信息使用信息处理模块进行分析的过程。信息处理模块主要是由数据传感器及数据接收器群组成,能够准确地实现对柴油机活塞环各个参数进行收集,如压力幅值、振动频率以及温度变化等[3]。设计方案为:在柴油机的活塞环中布设若干传感器监测点位,并将数据传感器联通至数据接收模块,在工作过程中通过数据传感器各个监测点位获取的信息参数便可实时传递到数据接收模块。

1.3 活塞环的数据传输设计

活塞环的数据传输是对数据接收模块接收到的信息参数进行传输的过程。数据传输传输模块主要以用人工神经网络为载体,搭配不同终端平台将数据传输至处理模块。由于数据传输模块能够对数据进行实时传输,因此,在进行故障检测期间可以有效的节省大量的时间。

1.4 活塞环数据特征的提取

活塞环数据特征的提取是通过信息处理模块分析处理信息传输模块所传递的有效信息。信息处理模块将会使用DCS技术将对收集的信息进行调制,将其生成为标注数据格式,并由计算机系统进行数据的归类划分,并将数据中的特征提取并储存到系统数据库,将此作为故障判断的参考依据。

1.5 活塞环故障诊断的实现

活塞环故障诊断是将系统数据库中数据引入至故障判断模块得以实现的。其中,本设计中故障诊断主要依托于故障诊断事件管理(DEM)以及故障诊断通信管理(DCM)技术,当DCM接收到诊断请求的数据信号,首先会将数据信号与系统数据库进行比对,以此判断活塞环当前的工作状态,当判定其为非正常状态时便会将数据信号所对应的特征数据信息反馈至DEM,便会立刻触发DEM进行故障事件的判别。

DEM主要作用是对系统数据库的数据进行读写与储存,其中核心功能模块是故障诊断码(DTC),此外,DEM还将为DCM提供相关的技术支持,辅助DCM进行故障信号的判别。活塞环的相关数据中既包括信息传感器监测采集到的信息,也包含DCM的比对信息,当活塞环发生故障后DEM便会将故障信息进行储存,将经由DCM将非正常状态下的活塞环数据传递至DEM,并通过DEM中的显示模块显示出活塞环当前的状态,之后DEM将获取DCM中的诊断讯息并生成DTC,最终得到活塞环准确的故障数据,若活塞环出现故障,DEM将会给出对应的显示。DTC不仅可以监测判断出活塞环的运行状态,还可以监测出信息传感器中的各项数据,因此可以更加有效的保障数据在传输过程中的准确性,并确保最终判断结果的真实性。

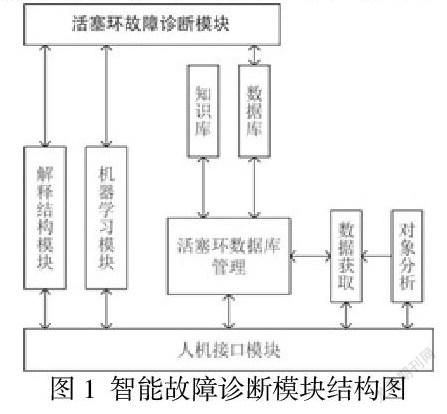

通过将获取到的活塞环数据由信息模块传递到智能故障诊断模块时,首先会获取DEM中的DTC信息,然后依据DTC确认出故障中的绝对地址与相对地址,至此,故障诊断系统便完成了柴油机活塞环频繁异常折断的故障诊断工作。智能故障诊断模块结构图如图1所示。

图1 智能故障诊断模块结构图

2 仿真校验

为确保本次研究中新型船舶柴油机活塞环频繁异常折断故障诊断系统的可行性、合理性,将进行仿真实验对其进行校验,通过对比新型故障诊断系统与传统故障诊断系统在柴油机活塞环异常折断故障中的诊断时间,验证新型故障诊断系统的诊断时间是否优于传统故障诊断系统。

2.1 数据准备

仿真校验要求为:实验用柴油机数量为1000台,且实验所使用采油机均为新设备或运行时间均为一致、柴油机各项参数相同、柴油机中活塞环所用材质相同、实验区域环境温度相同。实验数据参数设置如表1所示。

2.2 实验结果对比分析

本次实验中新型故障诊断系统与传统故障诊断系统在柴油机活塞环异常折断故障中的诊断对比的数據记录是由第三方软件完成,仿真校验对比数据结果如图2所示。

图2 仿真校验对比数据

通过仿真校验的实验对比数据可以看出,新型故障诊断系统比传统故障诊断系统在柴油机活塞环异常折断故障中的诊断时间快出10s,因此,新型故障诊断系统能够有效节省诊断时间,具有重要的应用价值。

3 结语

船舶柴油机出现活塞环频繁异常折断故障后,使用传统诊断系统不仅操作繁琐,且故障诊断时间较长,本文创建的新型船舶柴油机活塞环频繁异常折断故障诊断系统虽然能够有效节省诊断时间,但在故障诊断的准确性方面还有一定的不足,将来希望通过更加深入的研究使其不断的完善。

参考文献:

[1]柯赟,宋恩哲,姚崇,董全.船舶柴油机故障预测与健康管理技术综述[J].哈尔滨工程大学学报,2020,41(01):125-131.

(作者单位:中交天航滨海环保浚航工程有限公司)