冗余控制系统在危废处置中的应用

摘 要:为实现焚烧装置的不间断运行,本文在介绍西门子S7-300软冗余系统工作原理的基础上,结合天津某化工尾气处理提标改造项目的工艺流程及控制要求,充分考虑了成本、可维护性等因素,通过配置电源模块、CPU、冗余模块、通讯模块及相关I/O模块等硬件,完成软件组态,实现了焚烧炉控制系统的冗余功能。

关键词:S7-300;软冗余;软件组态;控制系统

0 引言

随着我国工业化经济发展的不断深入[1],环境污染问题已经越来越影响到了人们正常的生活。政府部门对于环境问题也愈加重视,工业生产产生的废气也必须经过处理合格后才能排放到大气中。在此背景下我公司受用户委托就天津某化工企业产生的生产废气进行焚烧处理,并达到国家排放标准。尾气处理装置作为整个装置的最后一道工序,焚烧装置能否稳定的运行关乎着全厂装置运行的稳定性。为了提高系统的稳定性,目前一般都采用冗余技术,但是采用硬件冗余技术虽然可靠性高,但是高昂的成本给企业增加了沉重的负担。冗余技术是故障安全型系统提高系统可靠性的常用方式,目的就是使系统在运行过程中不受局部故障的影响,能够进行在线维修。本文就西门子S7-300PLC软冗余系统为研究对象,对系统的软硬件配置及编程调试进行了相关的介绍。

1.工艺需求

天津某化工企业产生的废气主要成分为有机可燃物,热值较高。正常工况下,可以不用补充天然气,利用废气燃烧的热量能够维持炉内燃烧温度。在焚烧炉端部装有燃烧器,设置长明灯,用于在开停车状态维持炉内温度,以及在廢气不足维持炉内温度,利用鼓风机供给助燃空气及二次风。燃烧器主火焰设置有紫外火焰监测器,长明灯设置离子火焰监测器,随时监测火焰状态。环氧丙烷废气和VCM湿气中可燃成分含量较高,通过燃烧器进入焚烧炉进行燃烧;VCM干气流量较大,且可燃成分含量较低,可分成多股通过布置在焚烧炉上的喷枪进入焚烧炉内,可保证流场的均匀性。焚烧炉温度控制在950℃左右,停留时间大于2秒,以便使有机物有足够的时间完全燃烧。工艺流程示意如图1所示。

从焚烧炉出来的烟气温度为950℃左右,为了满足后阶段烟气处理对温度的要求,利用锅炉进行降温。既使烟气温度降低又能充分回收利用烟气中的热能。本项目中余热锅炉出口烟气温度为250℃左右,设计产生压力为1.2MPa(g)的饱和蒸汽。余热锅炉采用火管锅炉。

由于本项目所处理的几股废气中普遍含Cl,经焚烧后烟气中的HCl含量较高,在排放前需进行脱酸处理。本项目采用酸洗塔+碱洗塔的双塔布置,可保证处理后的烟气中HCl含量达到环保排放的要求。

焚烧系统为负压操作,系统负压由引风机提供,引风机选用变频风机,根据焚烧炉的负压控制引风机的频率。

2.系统的工作原理

软冗余系统在运行过程中,A、B两个控制系统都独立运行,其中A、B控制系统中的PLC程序由冗余用户程序和非冗余用户程序组成,ET200M从站中的I/O由主系统的PLC进行控制,主站控制系统的PLC执行全部的用户程序,而备用站控制系统的PLC只执行非冗余用户的程序段[3]。当主控制系统发生故障不能正常运行时,这时主控制系统需要将整个系统从站I/O模块的控制权交给备用系统,但是要实现无扰切换,所有的输出模块在切换过程中的输出状态都必须保持不变,这就需要备用系统的PLC在主系统PLC工作时,备用控制系统内部存储的输出模块的值就必须实时的与主控制系统的PLC中的相对应的输出值保持一致。

主控制器的CPU在运行完冗余程序后,把已经定义完需要冗余的数据通过MPI的通讯方式发送给备用系统的CPU,从而实现数据同步。

3.系统的冗余配置

在任何时候冗余系统中各个并联的子系统间只能有一个在运行,否则系统将出现混乱。按照冗余实现方式的不同可以将冗余分为硬件冗余和软件冗余,目前几乎所有的故障安全型系统选择的基本都是硬件冗余,硬件冗余就是通过硬件切换对系统的重要部件进行备份而实现的冗余,软件冗余是指主要通过程序实现主备切换和数据同步的冗余技术,从可靠性来讲硬件冗余的可靠性虽然要高于软件冗余,而且在切换速度、系统维护等方面软件冗余都不及硬件冗余,但是与硬件冗余相比软件冗余有着非常巨大的成本优势。最主要的是在本项目中软件冗余完全可以满足生产对于控制系统的可靠性要求。

3.1 软冗余程序的设计

按照工艺流程和生产管理的要求,系统采用分布式控制系统结构,本项目电源、CPU、通讯全部采用冗余结构。系统采用SIEMENS S7-300(315-2DP)系列PLC + 远程监控的IPC构成。编程软件采用STEP5.5,组态软件采用WINCC7.2版本,并且有足够的授权点数。操作站采用DELL主流控制站,操作系统软件采用Microsoft Windows 7,上位机与冗余控制站之间的通信采用Industrial Ethernet协议。

为实现冗余功能在硬件上需要增加西门子以太网通讯模块CP343-1和工业交换机;冗余控制站采用西门子PS-307电源模块给冗余控制站供电,主备CPU之间的通信采用MPI通讯协议,冗余控制站的CPU通过DP口使用Profibus-DP通讯协议与各自的ET-200从站通信。

由图1可以看出,软冗余系统是由A和B两套相对独立的PLC系统组成[4]。其中上位机与CPU之间的Industrial Ethernet通讯是用来实现生产过程的监控和程序下载,MPI通讯连接了主控制系统的CPU和备用控制系统的CPU,以实现主备系统的数据同步。主备控制系统的各个主站与从站之间使用PROFIBUS的通讯方式。此系统能够实现四个方面的冗余:主机架电源冗余,PLC处理器冗余,PROFIBUS现场总线网络冗余 [5],ET200M站的通讯接口模块IM153-2冗余。在控制系统开始运行时,系统一般默认A站为主站,B站为备用站,当A站因为某种原因不能正常运行时,系统将会自动切换到B站继续运行,此时B站成为主站,而A站成为备用站,可见主站和备用站是相对的,是可以互相转换的 [6]。

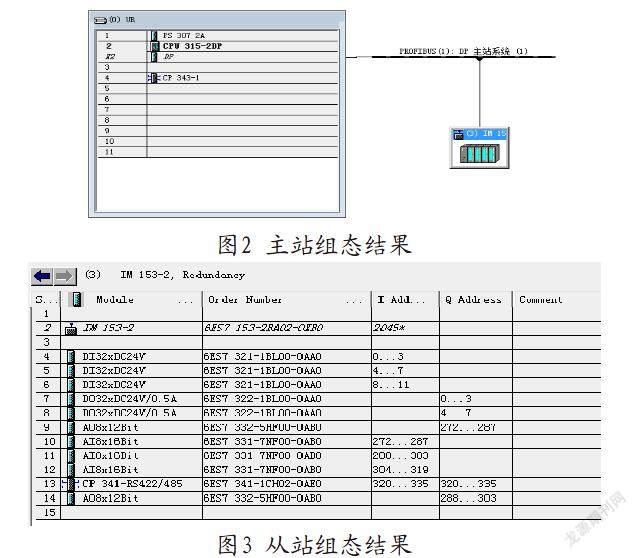

在系统运行的过程中,系统的主控制系统和备用控制系统的切换还可以通过手动的方式实现,系统的手动切换对于控制系统的软硬件调整具有非常重要的现实意义。软冗余的软件编程由硬件组态和冗余程序两部分组成,在冗余系统中需要对主站和备用站两套系统分别进行组态[7],由冗余性质可知,两套系统除了通讯地址外所有的硬件组态和系统程序都应该基本相同,系统的硬件组态如图2、图3所示。

在冗余系统通讯网络的配置上[8],主控制系统与备用控制系统用于实现主从通讯的CPU地址应该相同,ET200M上的IM153-2的地址也应相同。此外必须要保证同一个网络上的不同通讯设备的地址的唯一性。本系统的通讯网络结构在冗余通讯网络结构图中,ET200M上的IM153-2的地址设定为5;用于主从通讯的PROFIBUS-DP的地址设置为6;用于主站与从站之间的数据同步的MPI地址分别设定为3和4;分别插在主从站中的CP343-1模块的以太网通讯接口IP地址为192.168.0.8、192.168.0.9。

4.结束语

随着经济的发展和人们环保意识的提高,危险废物的处理必将越来越受到人们的重视。通过将冗余技术应用到工业控制网络中,保证了控制系统安全可靠稳定的运行,由于软冗余与硬冗余相比,在硬件配置上节约了大量的成本,对于一些中小型企业或者对控制精度要求不是特别高的控制系统,软冗余技术无疑是一个非常好的选择。

参考文献

[1]李小新,陈其伟.浅谈危废物焚烧线控制系统[J].自动化与仪器仪表.2011.3

[2]孟彦京,金璐.PLC软冗余在风力发电系统中的应用[J].化工自动化及仪表,2010 37(10):109-111.

[3]王敦坤,卢彬.S7-300软冗余系统在锅炉FSSS中的应用[J].电子设计工程,2011,19 (1):15-19.

[4]裘坤,李華军.控制系统冗余设计和分析[J].自动化仪表,2008,12(29):52-53.

[5]Aaron M,Hilbers B S.Use of Redundant Control System in industrial Application.UMI.2002,12:1-78.

[6]李欣,崔新语.PLC软冗余系统在电气保护中的应用[J].可编程控制器与工厂自动化(PLC FA),2006(2):42-43.

[7]胡田力,张云鹏.PLC冗余系统与性能分析[J].工业控制计算机,2013,26(10):121-122.

[8]戴庆瑜,刘建斌,汤伟.玻壳成型PLC冗余自控系统的设计[J].陕西科技大学学报:自然科学版,2009(1):114-116.

作者简介:

陈智宇 (1989---),1989年12月21日生,男 ,籍贯:内蒙古乌兰察布市,民族:汉族,职称:助理工程师,单位名称:天津辰创环境工程科技有限责任公司,学历:硕士,研究方向:仪表自控设计