圈绒面料阻燃性能分析与应用

黄国华

【摘 要】文章主要介绍了圈绒三合一面料复合体材料在汽车软顶衬上的应用及工艺与配方,通过相关实验数据举证,圈绒面料各材料成分在汽车软顶中的阻燃性能良好,给后续三合一软顶面料在整车阻燃管控中提供一定的参照管控指南,为后续更有效地管控材料在汽车内饰中的应用及达到国家整车法规要求提供参考。

【关键词】三合一面料;阻燃性能;整车法规

【中图分类号】TS195.592 【文献标识码】A 【文章编号】1674-0688(2019)04-0109-02

0 前言

随着中国汽车制造业的发展,消费者对汽车品质的需求提升,车内环境的舒适性、安全性受到更多关注,也成为车市新的竞争卖点。国内生产销售的车辆需满足《汽车内饰材料的燃烧特性》(GB 8410)要求,因此整车内饰作为汽车重要的感官区域,除了舒适的外观和乘坐感受外,阻燃安全性能是必须管控的课题。近年来,市场反馈及整车自燃等事件频发,也给社会带来了一定的警示。作为法规强制功能件,如何更好地监控内饰阻燃符合法规是设计者义不容辞的责任。

1 软顶衬三合一面料各材料构成分析

1.1 圈绒三合一面料组成结构

面料结构采用的是6种材质的复合体,层级结构多,胶水层多,其中胶水是丙烯酸类水性胶,该胶水固化后为丙烯酸聚合物,胶水只能添加少量的无机阻燃剂,如添加过多则会降低剥离强度,因此胶水固化层是一种易燃的物质,在生产的过程只能通过加入一定的无机阻燃剂调整阻燃的效果。

1.2 聚氨酯泡沫材料

聚氨酯泡沫塑料,是由多异氰酸酯和多羟基化合物在一定条件下,经聚合反应后产生氨基甲酸酯基为主的高分子化合物。三合一面料中间的海绵属于软质类海绵,它具有一定的弹性、柔软性、伸长率和压缩强度,质轻,吸音降噪好,分子稳定,具有较好的耐磨性,加上海绵本身特性有较好的回弹和隔热功能,因此三合一软顶面料使用此材料,在生产过程可以采用平泡或垂泡工艺生产,通过添加一定的阻燃剂实现海绵阻燃的控制,但在施工工艺中,受到排气和发泡工艺的影响,各处气泡孔存在性能不稳定的情况。从聚氨酯海绵材料分析,由于发泡工艺的特性,即发泡过程中受到重力和温度分布不均因素影响,造成泡体的泡孔大小不一、密度不均,加上发泡过程排气工艺需要,海绵片材各区域泡孔大小差异加大,海绵燃烧时因泡孔大小不同接触氧气的浓度不一,燃烧速率不同,导致燃烧过程不稳定,因此控制阻燃剂和采用先进的工艺,增加产品成本,引入高端原材料,可以更好地控制其相对稳定性。

1.3 三合一软顶面料

三合一软顶面料主要采用圈绒布,其主要成分为聚酯纤维原丝,供应商采购回原丝后经过编机编织成指定的织物纹路,面料的阻燃主要依靠在原丝上增加阻燃剂形成阻燃保护膜层。编织后需要进行拉毛工艺形成圈绒效果,导致面料的原丝经过拉毛后阻燃膜层被破坏,加之面料经过拉毛圈绒后,产生了大量的间隙,孔隙率增加,在燃烧过程增加了氧气的内含量,从而加剧了燃烧。如果需要确保面料的阻燃性能稳定,我们需要在原丝织造环节、原丝拉丝过程考虑增加阻燃剂提高原丝的阻燃,这也导致了材料成本过高。目前,原丝制丝都是在一些大的石化厂,控制阻燃更需要在源头炼丝环节考虑。

1.4 EVA材料

EVA材料主要是乙烯与乙酸乙烯的共聚物,其生产过程经过发泡密炼,密炼过程气压不足及保压时间不够时就会导致助剂分配不均泡孔不一,燃烧时不稳定;此外,EVA发泡后是方泡通过热熔粘贴在一起切成卷材,由于热熔接头处不能保证完全齐平,在与海绵复合时也会存在缝隙,导致燃烧过程不稳定。

1.5 燃烧后的物质

圈绒布燃烧后释放出碳水化合物;胶水及聚氨酯海绵燃烧后释放出氰基类气体及二氧化碳、二氧化氮等化合物;EVA燃烧会产生碳水化合物,并具有燃烧熔滴现象,聚集了更多的聚合物。3种物料单体都阻燃,但复合后燃烧过程增加了材料的聚合温度,使得组合后的3种低密度、多孔隙的蓬松材料燃烧中相互促进从而加速燃烧,导致了3种单体材料即使阻燃合格,复合后依然会出现局部不合现象而造成同批次面料阻燃不稳定的问题。

2 圈绒三合一面料在阻燃性能的改善

阻燃剂是一种用来改善材料抗燃性的高分子材料,通过添加阻燃剂可以有效降低材料被引燃的可能,同时能够更有效地控制和抑制火焰燃烧速度,是一种工业制造过程常用的化学助剂。阻燃剂种类多,包含无机阻燃剂、有机阻燃剂、高分子阻燃剂几大类,主要是硼、氮、磷、锑、硫、氟、氯、溴等元素。在原材料环节,需要通过增加阻燃剂到材料中。在阻燃剂的选择上,要充分考虑对环境的影响,选择无毒且符合国家环保要求的阻燃剂进行生产,从而有效地确保阻燃和环保安全。

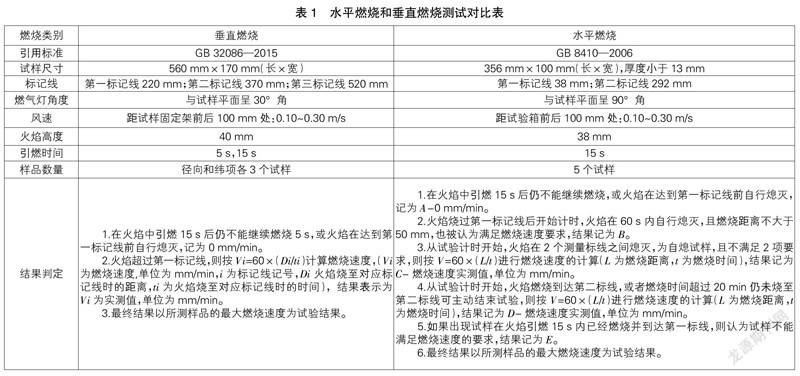

阻燃性能的检测方法包括水平和垂直燃烧试验方法。水平测试方法是在实验室条件下测试试样水平支撑下的燃烧性能,具体的检测设备和方法可以参照GB 8410—2006检测标准。垂直燃烧法是在规定条件下,对垂直放置具有一定规格的试样施加火焰作用后燃烧进行分类的一种方法,检测可参看GB 32086—2015标准。两种标准根据需要选择确定,但从测试条件和测试数据看,垂直燃烧相对水平燃烧要求更严格,相关测试区别对照见表1。

汽车配件在汽车总量份额中占比高达10%,阻燃性能作为内饰材料最重要的安全特性,利用阻燃剂可以赋予更好的阻燃性能,而阻燃剂中部分品种本身有毒,燃烧时产生有毒物质,并带有致癌性能,因此限制阻燃剂的使用量及使用品类都是关键课题,重点研究溴系列阻燃剂的替代方案也是行业发展的重点课题。如何达到阻燃与成本,经济与生态相平衡,在后续的研究课题还需化工行业领域重点突破。

3 结论

三合一软顶圈绒面料作为汽车重要的内饰件,除了自身的功能外,汽车材料的舒适性、安全性至关重要。三合一面料各材料通过调整配方、优化工艺、优选原材料,可大幅降低燃烧速度和提高阻燃性,从而达到汽车内饰材料的环保要求,但因成本及工艺局限,加上多种材料的叠加因素相互影响,也存在较多的可变性。

目前,纺织行业在三合一软顶圈绒面料上的研究取得突破,在高分子纤维中加入有机或无机物质,通过加入各种小分子助剂进行纤维材料改性,通过改性配方优化纤维织物的性能。例如:在PP纤维丝内加入SiO2,经编织梳理织造后制成地毯和顶衬面料,能提升原材料的阻燃性能。通过不同比列的添加可以得到不同的阻燃效果。这些改善措施因成本问题目前还不能批量用于市场,相信在不久的将来一定会有更好的阻燃剂替代方案。

参 考 文 献

[1]莫月香,杨欣卉,湛权.汽车内饰材料安全标准评价及分析[J].中国纤检,2015(4).

[2]董激文,陈蓄,季晓丹.车用内饰材料的燃烧安全性能检测[J].產业用纺织品,2013(6).

[3]刘益军.聚氨酯树脂及应用[M].北京:化学工业出版社,2012.

[4]王钊桐.浅谈汽车内饰材料挥发成雾性测试[J].环境技术,2008(5).

[责任编辑:陈泽琦]