双助留体系下预絮聚加填对纸张性能的影响

李海东

摘要: 采用阳离子聚丙烯酰胺(CPAM)、皂土双组分助留体系预絮聚烷基烯酮二聚体(AKD)和沉淀碳酸钙(PCC),探究各组分添加顺序对纸张施胶效果、填料留着率及纸张物理性能的影响。对比传统加填工艺发现,采用[PCC+CPAM+皂土+CS+AKD]的预絮聚加填工艺时,纸张的物理性能提高最为明显,纸张抗张指数提高22.4%,耐破指数提高52.0%,同时,纸张的匀度指数从111.9降低至69.0,匀度显著改善。将AKD提前加入浆料中,然后采用[PCC+CS+CPAM+皂土]的预絮聚加填工艺时,纸张的施胶度和填料留着率明显提高,相比传统纸张加填工艺,Cobb60值降低了24.8%,填料留着率提高了3.7%。但所有预絮聚加填工艺由于增大了PCC的颗粒大小,使得纸张白度、不透明度、透气度都有所降低。

关键词:预絮聚;加填;双组分助留;纸张性能

中图分类号:TS727+.2 文献标识码:A

DOI:10.11980/j.issn.0254-508X.2019.09.004

Abstract: AKD and PCC were pre-flocculated with dual-component retention system: CPAM and bentonite. The effects of addition sequence of each constituent on sizing, filler retention and physical properties of paper were investigated. Compared with the traditional filling process, it was found that when the pre-flocculation process of [PCC+CPAM+bentonite+CS+AKD] was used, the mechanical properties of paper were obviously improved, the tensile index and the burst index were increased by 22.4% and 52.0%, respectively. Meanwhile, the formation index was significantly decearsed from 111.9 to 69.0. When AKD was added to the pulp before filling by using pre-flocculation process of [PCC+CS+CPAM+bentonite], the sizing degree and the filler retention rate of the paper were significantly improved, the Cobb60 value reduced by 24.8%,while the filler retention rate increased by 3.7% compared with the traditional filling process. However, all pre-flocculation processes could reduce whiteness, opacity and air permeability of the paper due to the increase of particle size of PCC.

Key words: pre-flocculation; filling; dual-component retention; paper properties

隨着造纸工业的发展,中性施胶得到越来越广泛的应用,碳酸钙等填料由于具有价格低廉,能够显著减少纤维用量,降低生产成本并提高纸张白度、不透明度、平滑度等突出的优势,已经成为造纸工业除纤维以外用量最大的原料。

传统的填料加填方式会使纤维之间的结合强度下降。加填对施胶过程也会产生负面影响,施胶剂易于吸附在填料粒子的表面,在达到相同施胶度的条件下,使胶料需求量增加[1]。

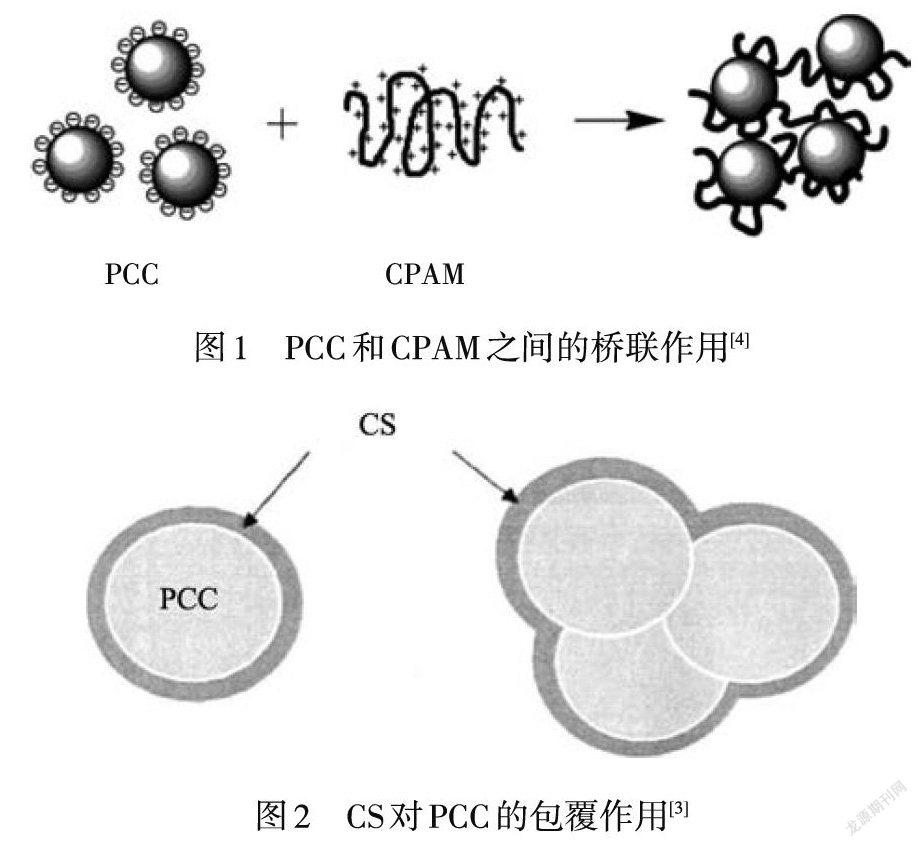

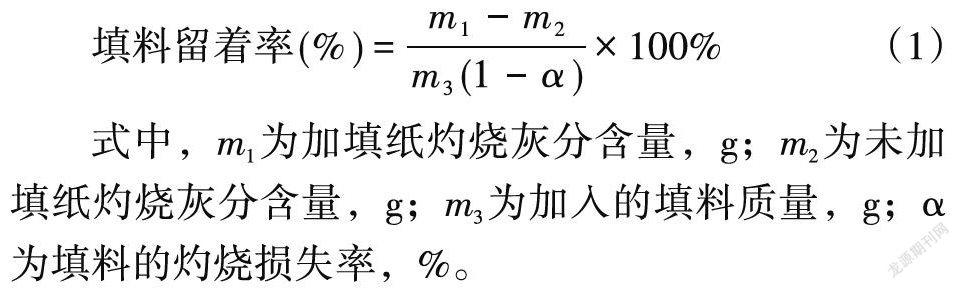

预絮聚技术是一种新型造纸填料添加工艺,其中填料颗粒在加入纸料之前采用一种或多种有助留或增强作用的助剂在一定的剪切条件下预混合,使填料颗粒表面迅速被聚合物分子化学改性,并在剪切力作用下得到尺寸均匀的絮凝体[2]。相关研究已经表明,聚乙烯醇、改性淀粉、纤维素衍生物、聚酰胺类聚合物及聚二烯丙基二甲基氯化铵等在相应条件下均可对填料进行改性与处理[3],其中比较常见的是用阳离子聚丙烯酰胺(CPAM)在沉淀碳酸钙(PCC)颗粒之间起到桥联作用,其示意图如图1所示[4];用阳离子淀粉(CS)包覆在PCC颗粒的表面,形成大的PCC絮团(如图2所示)[3]。与传统的加填技术相比,预絮聚技术能减少造纸过程中的填料用量,同时还能降低加填对成纸强度、施胶等性能的不利影响。此外,预絮聚技术能提高填料留着率及保持整个抄纸系统的清洁度,具有较强的工业化可操作度[5]。

Li等人[6]将不同搅拌速度得到的不同尺寸CPAM-PCC絮凝物用于抄纸,并比较纸张的灰分和物理性能,得出300 r/min的搅拌速度能得到最佳的絮凝物尺寸。Sang等人[7]指出PCC填料经过高电荷的阳离子淀粉预絮聚后,其留着和滤水性能得到了很大的改善。Li等人[8]、Peng等人[9]通过预絮聚加填均发现用CPAM和CS共絮聚PCC能够显著改善填料和纤维之间的相互作用,从而提高纸张的强度。

但是,随着预絮聚技术的应用,有研究者指出[10],当采用单一的低分子质量聚合物改性剂对造纸填料进行预絮聚改性时,所形成的填料粒子聚集体的尺寸较小,易被破坏。当采用单一的高分子质量聚合物改性剂对造纸填料进行预絮聚改性时,所形成的填料粒子聚集体的尺寸分布较宽不易控制,且当悬浮液中填料固含量较高时,由于悬浮液体系混合不均匀,所形成的粒子聚集体的尺寸分布更难控制。因此近年来研究者们都致力于研究多元共预絮聚。

本实验在前期研究[11]的基础上,通过用CPAM、皂土双助留体系对纸张进行预絮聚加填,考察预絮聚顺序对纸张施胶效果和填料留着率的影响,并比较了预絮聚顺序对纸张匀度、透气度、光学性能和强度性能等的影响。

1 实 验

1.1 原料

PCC、CPAM(相对分子质量600万)、AKD乳液(烷基烯酮二聚体,固含量15%)、皂土、鹦鹉阔叶木浆(打浆度30°SR)均由岳阳林纸股份有限公司提供。CS由广州造纸厂提供,使用前在90℃的水浴条件下糊化30 min。

1.2 主要仪器

BET basic c磁力搅拌器,德国IKA公司;纤维疏解机,奥地利PTI公司;RK3AKWT凯塞快速纸页成型器,奥地利PTI公司;P33马弗炉,德国Nabetherm公司;Clbb吸水性测试仪,长春市纸张试验机厂;2D LAB F/SENSOR尘埃匀度仪,法国Techpap公司;Elrepho 070白度仪,瑞典L&W公司;166透气度仪,瑞典L&W公司;CE062抗张强度仪,瑞典L&W公司;CE180耐破度测定仪,瑞典L&W公司;EVO18扫描电子显微镜,德国Zeiss公司。

1.3 实验方法

1.3.1 预絮聚加填工艺

几种预絮聚加填工艺:“[ ]”内为预絮聚顺序;其中A为传统加填工艺;F和G为将AKD提前加入到浆料中,单独絮聚PCC。A:浆料+PCC+CS+AKD+CPAM+皂土;B:浆料+[PCC+CPAM+皂土+CS+AKD];C:浆料+[PCC+CS+CPAM+皂土+AKD];D:浆料+[AKD+CPAM+皂土+CS+PCC];E:浆料+[AKD+CS+CPAM+皂土+PCC];F:浆料+AKD+[PCC+CPAM+皂土+CS];G:浆料+AKD+[PCC+CS+CPAM+皂土]。

预絮聚方法(以B为例):将30% PCC配成质量分数为0.1%的悬浮液置于1000 mL烧杯中,搅拌均匀后依次加入0.04% CPAM、0.5%皂土、0.75% CS、0.25% AKD(所有助剂用量均相对于绝干浆质量),添加时间间隔为30 s,保持300 r/min的转速絮凝反应1 min,即得到PCC絮聚体。

1.3.2 抄纸

传统加填抄纸工艺:称取2.0 g绝干浆,加入1500 mL水疏解5000转得到纤维悬浮液。然后依次加入30% PCC、0.75% CS、0.25% AKD、0.04% CPAM、0.5%皂土(所有助剂用量均相对于绝干浆质量),添加时间间隔为30 s,保持500 r/min的转速继续搅拌1 min后在凯塞快速纸页成型器上抄片,干燥温度为90℃,干燥时间为10 min。

预絮聚加填抄纸工艺:称取2.0 g绝干浆,加入1500 mL水疏解5000转得到纤维悬浮液。然后将1.3.1中的絮聚体悬浮液倒入纤维悬浮液中,保持500 r/min的转速继续搅拌1 min后在快速纸页成型器上抄片,干燥温度为90℃,干燥时间为10 min。

不同预絮聚加填顺序抄造纸张的定量:A: 82.2 g/m2;B:81.5 g/m2;C:81.7 g/m2;D:80.6 g/m2;E:82.3 g/m2;F:82.4 g/m2;G:82.8 g/m2。

1.3.3 紙张性能的测定

纸张的施胶度通常用Cobb60值来表示,Cobb60值指单位面积的纸张在60 s内表面所吸收水的质量。将用于测定Cobb60值的纸张置于105℃的烘箱中熟化 15 min。然后将全部纸张在温度为23℃,相对湿度为50%的恒温恒湿室放置24 h平衡水分。纸张Cobb60值(GB/T 1540—2002)、抗张强度(GB/T 12914—2008)、耐破度(GB/T 454—2002)、白度(GB/T 7974—2002)、不透明度(GB/T 1543—2005)、透气度(GB/T 458—1989)的测定均按照相应的国家标准进行,匀度通过尘埃匀度仪测定。

1.3.4 填料留着率的测定

将纸张剪碎置于预先灼烧至恒质量的坩埚中,并在电炉上灼烧炭化,然后移入马弗炉在575℃下灼烧 4 h,测定纸张中灰分含量m1(其中灰分按照GB/T 742—2008进行测定)。填料留着率按照公式(1)进行计算。

式中,m1为加填纸灼烧灰分含量,g;m2为未加填纸灼烧灰分含量,g;m3为加入的填料质量,g;α为填料的灼烧损失率,%。

1.3.5 纸张表面形貌

将纸样用导电胶粘在载样台上,喷金处理后,用EVO18扫描电子显微镜观察表面形貌。

2 结果与讨论

2.1 预絮聚加填工艺对纸张施胶度的影响

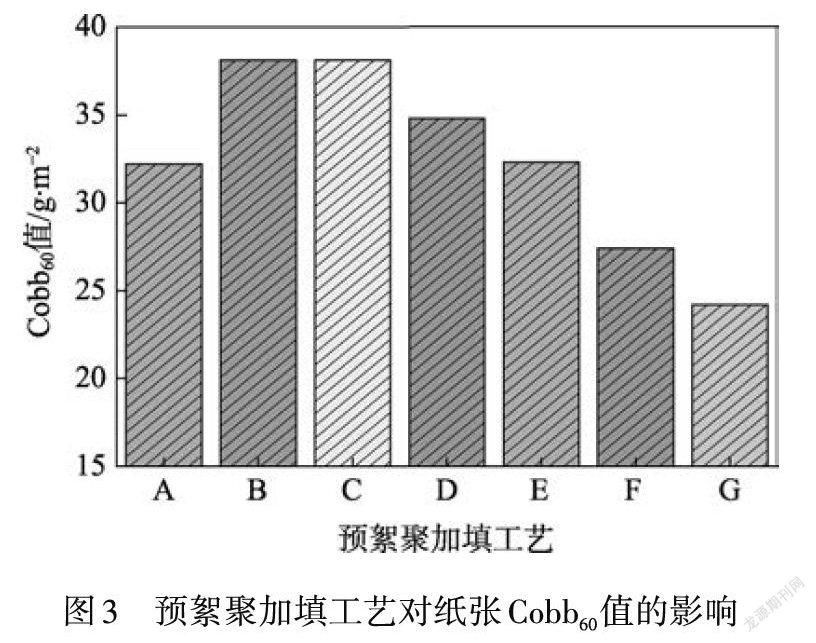

纸张的Cobb60值越低,表明纸张的抗水性越好,纸张的施胶度越高。图3为预絮聚加填工艺对纸张Cobb60值的影响。从图3可以看出,并不是所有的预絮聚加填工艺都会提高纸张的施胶度,在CPAM、皂土双助留体系下,施胶效果最好的预絮聚加填工艺是将AKD提前加入到浆料中,然后单独絮聚PCC,这样能减少PCC对AKD的吸附,因为填料吸附的AKD在干燥过程中易渗入填料颗粒的孔隙结构中或者发生水解反应,从而使施胶效率降低[12]。因此将AKD提前加入到浆料中能使更多的AKD吸附在纤维上,起到施胶作用,尤其是当采用G工艺,即[PCC+CS+CPAM+皂土]的预絮聚加填工艺时,纸张的Cobb60值达到最低为24.2 g/m2,AKD的施胶效率最高,相比于传统加填工艺A,Cobb60值降低了24.8%。

2.2 预絮聚加填工艺对填料留着率的影响

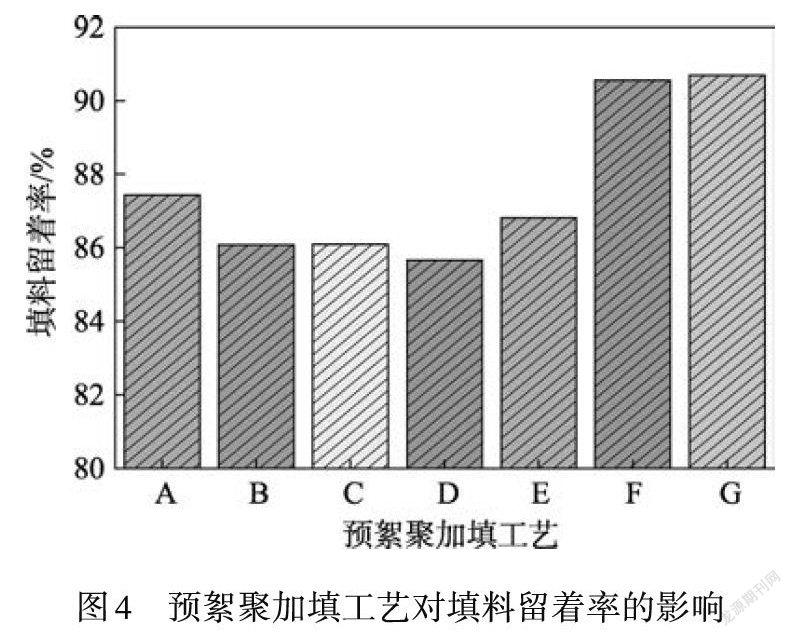

填料的留着是机械截留和胶体吸附综合作用的结果。图4为预絮聚加填工艺对纸张填料留着率的影响。从图4可以看出,将AKD提前加入浆料中,单独絮聚PCC可以使纸张中填料的留着率提高,相比传统加填工艺A,G工艺纸张填料留着率从87.4%增加到90.7%。这是因为预絮聚之后可以使PCC颗粒形成大的PCC絮团,更容易通过机械截留作用留着在成形网上[13]。

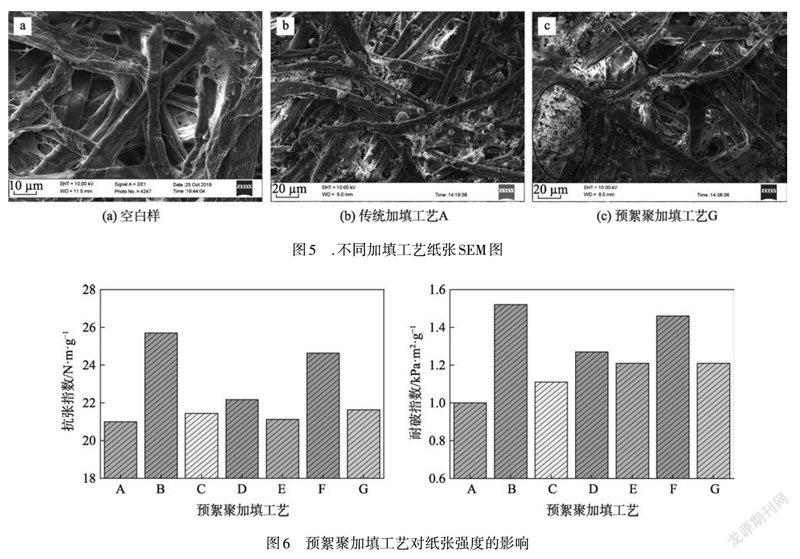

图5为不同加填工艺纸张SEM图。从图5可以看出,传统加填工艺中填料分布在纤维之间。而预絮聚加填工艺,填料絮聚体分布在纤维交织之间的空隙中,且絮团比较大。从而提高纸张的填料留着率。

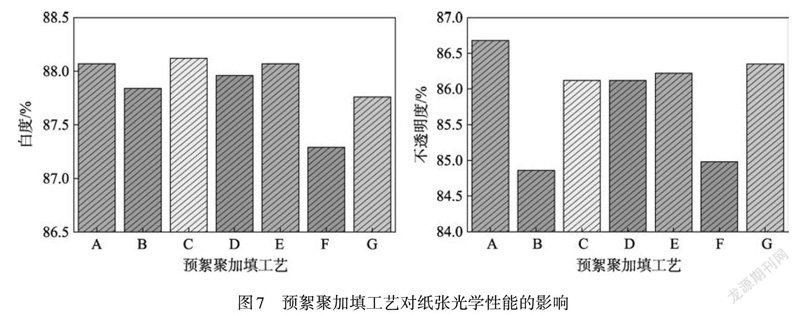

2.3 预絮聚加填工艺对纸张强度的影响

决定纸张强度最重要的因素是纤维间的结合力。图6为预絮聚加填工艺对纸张强度的影响。由图6可以看出,预絮聚加填纸张的抗张强度、耐破度都有一定程度的提高,这是因为预絮聚之后,数量更少、尺寸更大的填料絮聚体对纤维间结合的阻力变小,从而使纸张的强度得到了一定程度的保护[14]。其中预絮聚加填工艺B对纸张强度提高最为明显,相比于传统加填工艺A,纸张抗张指数提高22.4%,耐破指数提高52.0%。采用预絮聚加填工艺B、D、F,纸张强度提高的原因是这3组工艺得到了尺寸较大絮聚体。王亚腾等人[15]通过研究发现,预絮聚加填纸张的抗张强度与预絮聚体的粒径有关,粒径越大,纸张抗张强度越高,与本文的研究结果相一致。

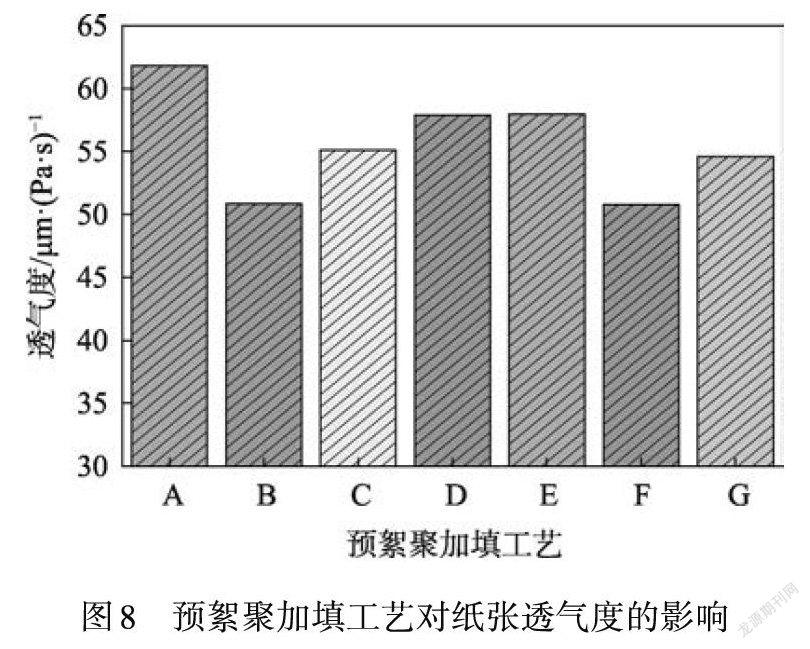

2.4 预絮聚加填工艺对纸张光学性能的影响

图7为预絮聚加填工艺对纸张光学性能的影响。由图7可以看出,和传统加填工艺A相比,预絮聚加填工艺均使纸张的白度和不透明度有少许降低,这可能是由于经预絮聚处理后,填料粒子的尺寸有所增加,减少了光散射面积[16],对纸张的光学性能产生一定的负面影响[1]。

2.5 预絮聚加填工艺对纸张透气度的影响

纸张的多孔结构决定了其透气性。图8为预絮聚加填工艺对纸张透气度的影响。从图8可以看出,预絮聚加填纸张的透气度有一定程度的降低。这是因为PCC絮聚体倾向于分布在纤维网络之间的空隙处,对纤维网络的孔结构有一定的填充作用,阻碍了气体的通过,所以纸张的透气度有一定程度的降低。此外,结合纸张匀度的数据发现,纸张的透气度随匀度的提高而降低。樊慧明等人[17]研究也发现,纸张透气度与匀度之间呈现局部二次曲线的关系,纸张的透气度随匀度的提高而降低。

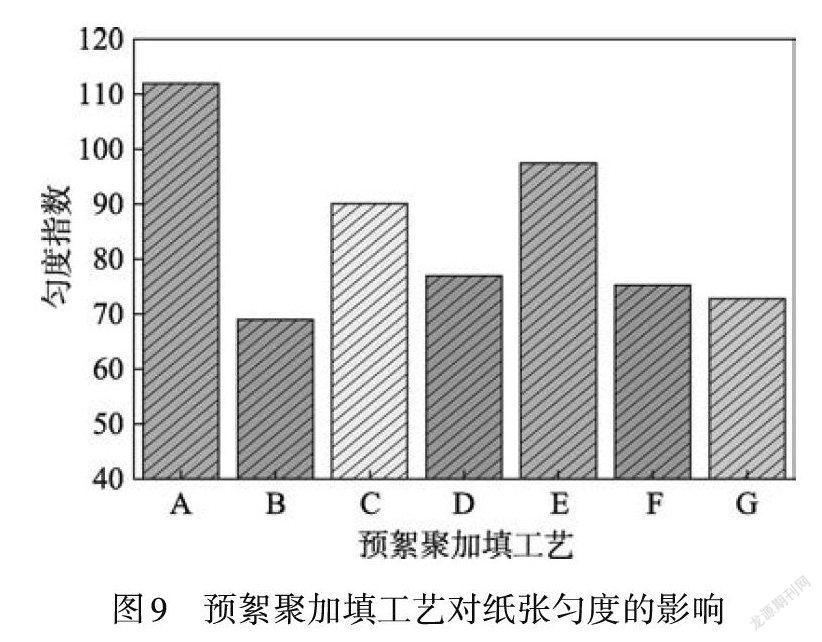

2.6 预絮聚加填工艺对纸张匀度的影响

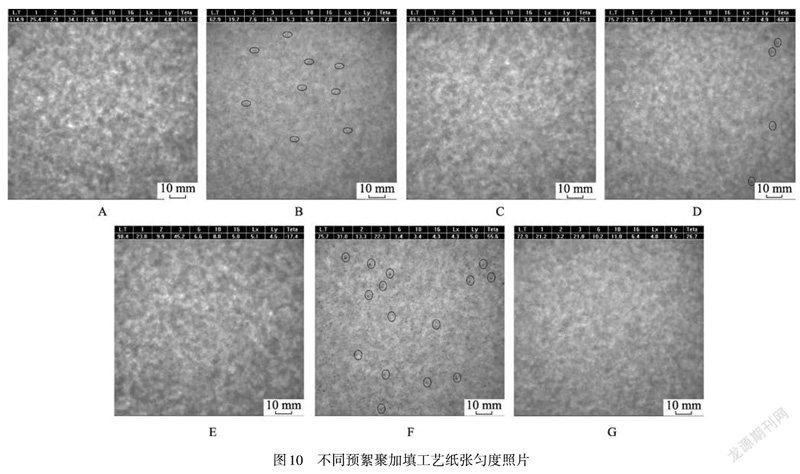

匀度指数越低,表明纸张的匀度越好。图9为预絮聚加填工艺对纸张匀度的影响。从图9中可以看出,采用预絮聚加填工艺加填,纸张的匀度均有所改善。其中预絮聚加填工艺B对纸张匀度的改善效果最好,相比传统加填工艺A,匀度指数从111.9降低至69.0,匀度得到显著改善。这是因为将CS、CPAM等直接加入浆料中时,容易使浆料产生絮聚,形成纤维絮团,使纸张的匀度变差。而助留助滤剂提前预絮聚之后,绝大部分CPAM已经吸附在PCC表面,再加入浆料中后,这些PCC絮团附着在交织纤维之间的空隙处,因此纸张匀度会得到进一步的改善。

图10是纸张的匀度照片,灰度亮的地方存在的 纤维比较稀疏,灰度暗的地方存在的纤维比较密集。图10A中出现明显的灰度差,这说明纤维的分布不均匀。图10中匀度照片B、D、F中出现的小黑点是由于PCC絮团粒径比较大造成的,说明若要进一步提高纸张的匀度需要将絮聚体的粒径分布控制在合理的范围之内[11]。

3 结 论

采用阳离子聚丙烯酰胺(CPAM)、皂土双组分助留体系预絮聚烷基烯酮二聚体(AKD)和沉淀碳酸钙(PCC),探究各组分添加顺序对纸张施胶效果、填料留着率及纸张物理性能的影响。

3.1 预絮聚加填后纸张的抗张強度、耐破度等强度性能提高,采用[PCC+CPAM+皂土+CS+AKD]的预絮聚加填工艺时,纸张的力学性能提高最为明显,与传统加填工艺相比,纸张的抗张指数提高22.4%,耐破指数提高52.0%。

3.2 预絮聚加填后纸张的白度、不透明度等光学性能降低,同时纸张的匀度指数、透气度也降低。

3.3 将AKD提前加入浆料中,采用[PCC+CS+CPAM+皂土]的预絮聚加填工艺时纸张能得到更好的施胶度和填料留着率,与传统加填工艺相比,纸张Cobb60值降低了24.8%,填料留着率提高了3.7%。

参考文献

[1] SHEN Jing, SONG Zhanqian, QIAN Xueren. Research Progress in Strength Improvement of the Paper Containing Calcium Carbonate Filler[J]. China Pulp & Paper, 2007, 26(5): 47.

沈 静, 宋湛谦, 钱学仁. 改善碳酸钙加填纸强度性能的研究进展[J]. 中国造纸, 2007, 26(5): 47.

[2] Gaudreault R, Cesare N D, Theo G M van de Ven, et al. Structure and Strength of Flocs of Precipitated Calcium Carbonate Induced by Various Polymers Used in Papermaking[J]. Industrial & Engineering Chemistry Research, 2015, 54(24): 6234.

[3] Han Chen. Study on starch coated PCC in papermaking[D]. Nanjing: Nanjing Forestry University, 2009.

韩 晨. 淀粉包覆PCC在造纸中的制备与应用研究[D]. 南京: 南京林业大学, 2009.

[4] Peng Yuan, He Beihai, Zhao Lihong. Lime mud CaCO3 for use as a filler material in papermaking: Impact of its preflocculation with cationic polyacrylamide[J]. Journal of Applied Polymer Science, 2015, 132(11): 41640.

[5] PENG Jinyong, LIU Hongbin. The Research Progress of Increasing Filler Content in Paper[J]. China Pulp & Paper, 2015, 34(5): 59.

彭金勇, 刘洪斌. 提高纸张中填料含量的技术研究进展[J]. 中国造纸, 2015, 34(5): 59.

[6] Li Tao, Zhang Meiyun, Song Shunxi. Importance of preflocculated precipitated calcium carbonate (PCC) floc size on paper strength[J]. Appita Journal, 2017, 70(2): 133.

[7] Sang Y Z, Mc quaid M, Englezos P. Pre-flocculation of precipitated calcium carbonate filler by cationic starch for highly filled mechanical grade paper[J]. BioResources, 2011, 7(1): 0354.

[8] Li T, Fan J, Chen W S, et al. Coaggregation of mineral filler particles and starch granules as a basis for improving filler-fiber interaction in paper production[J]. Carbohydrate Polymers, 2016, 149: 20.

[9] Peng Y, He B H, Zhao L H. The effect of pre-flocculation of lime mud by wet-end additives on paper properties[J]. Nordic Pulp & Paper Research Journal, 2015, 30(2): 243.

[10] Chen Nannan. The Technology of Filler Encapsulation Combined with Pre-flocculation and its Effect on Paper Properties[D]. Hangzhou: Zhejiang University of Science and Technology, 2017.

陳南男. 填料包覆预絮聚技术及其对纸张性能的影响[D]. 杭州: 浙江科技大学, 2017.

[11] Peng Yuan. The Effect of Filling with Pre-flocculated Lime Mud on Paper Properties[D]. Guangzhou: South China University of Technology, 2015.

彭 元. 白泥预絮聚加填对纸张性能的影响研究[D]. 广州: 华南理工大学, 2015.

[12] Lindström T, Per T L. Alkyl ketene dimer (AKD) sizing: a review[J]. Nordic Pulp & Paper Research Journal, 2008, 23(2): 202.

[13] Lin Tao, Song Jianwei, Yin Xuefeng, et al.Study of Fine Paper Making with P-RC APMP by Different Papermaking Process[J]. Paper Science & Technology, 2013, 32(1): 14.

林 涛, 宋建伟, 殷学风, 等. 不同抄造工艺下P-RC APMP配抄文化纸的研究[J]. 造纸科学与技术, 2013, 32(1): 14.

[14] Marcus Petersson. The effect of pre-flocculation of fillers on paper strength[D]. Goteborg: Chalmbers University of Technology, 2011.

[15] Wang Yateng, Peng Jianjun. Effect of Pre-Flocculation Methods of Mixed Fillers on Paper Properties[J]. Paper and Paper Making, 2015, 34(8):33.

王亚腾, 彭建军. 混合填料预絮聚加填对纸张性能的影响[J]. 纸和造纸, 2015, 34(8): 33.

[16] LI Tao, ZHANG Meiyun, SONG Shunxi. Properties of PCC Flocs Preflocculation with CPAM and Its Application as Filler in Papermaking[J]. China Pulp & Paper, 2018, 37(3): 20.

李 涛, 张美云, 宋顺喜. CPAM用量对填料絮聚体稳定性和成纸性能的影响[J]. 中国造纸, 2018, 37(3): 20.

[17] Fan Huiming, Wang Ming, Liu Jianan. A study on relationship between paper formation and air permeability[J]. China Pulp & Paper Industry, 2013, 34(18): 30.

樊慧明, 王 命, 刘建安. 纸张匀度与透气度关系的探究[J]. 中华纸业, 2013, 34(18): 30.

(责任编辑:黄 举)