动车组变轨距转向架方案设计及其动力学分析*

邵亚堂, 黄运华, 许红江, 张隶新

(1 西南交通大学 机械工程学院, 成都 610031;2 中车唐山机车车辆有限公司 转向架技术中心, 河北唐山 063035)

长期以来,由于多方面的原因,世界各国或地区间的铁路运输一直保持着多种轨距的现状。据统计,自19世纪初开始出现铁路以来,全世界目前一共有100多种不同的轨距,其分布于381~2 440 mm之间[1]。这些不同轨距的线路严重阻碍了跨国间及跨地区间的铁路运输和经贸活动的交流与发展。为进一步发挥铁路运输的优势,促进世界经济的快速发展,解决不同轨距之间的国际联运已势在必行,而采用变轨距转向架技术是解决轨距差异问题的最有效的方法[2]。近年来,随着我国“一带一路”战略构想的不断发展,丝绸之路经济带成为了我国的重大发展战略,而亚欧大陆桥的铁路运输存在历史遗留的轨距差异问题,这严重阻碍了“一带一路”战略构想的进一步实施。因此,为实现丝绸之路经济带铁路的互联互通,促进贸易运输的便捷性和经济性,我国亟需大力加强对变轨距转向架的研制工作。

1 变轨距转向架发展状况

西班牙的变轨距转向架研发最早也最典型,其变轨距技术成熟,运营经验丰富。从最初1966年开发的Talgo变轨距转向架,采用独立旋转车轮技术,到后来研发的运用于货车的变轨距转向架,由两个半轴组成,并通过一个可伸缩轴连接[3]。近年来Taglo和德国Krauss-Maffei合作,开发出运用于内燃机车液力传动的BT型可变轨距动力转向架,其变轨距轮对的驱动装置由车体上的电机驱动万向轴传动[4]。西班牙变轨距转向架应用广泛,在高铁、城际、机车上都有应用,典型的高速变轨距列车有Talgo 250动力集中推挽型动车、Talgo XXI高速柴油机车及Talgo AVRIL大容量高速动车等[5-8]。

受西班牙变轨距技术的影响,世界各国纷纷研制这种效率高、过轨时间短的变轨距转向架。日本在20世纪90年代提出了"可变轨距列车"计划,主要为解决新干线1 435 mm准轨与传统线路1 067 mm窄轨之间的联运问题。其第一代变轨距列车GCT01主要采用E30型A方式变轨距转向架,采用独立旋转车轮,通过螺栓将轮毂与电机转子连接,车轴与电机定子固接不转动,依靠轮对自身重力实现锁紧/解锁。为解决独立旋转车轮自身缺乏导向能力致使横向力较大,及在1 067 mm曲线路段轮缘磨耗严重等问题,日本在车体与转向架之间加设轮对导向机构,并运用在RT-X5和RT-X7转向架上进行滚振试验。基于试验数据,研发设计了RT-X9和RT-X10迫导向轨距可变转向架[9]。之后日本开发了传统轮对形式E30 B方式的RT-X11变轨距转向架,并不断优化轮对结构。日本在2006年研发出了第2代GCT01-200变轨距动车组,又于2014年研发出第3代FGT变轨距动车组(如图1所示),并于2014年9月在予赞线开始了FGT-9000的测试。与此同时,德国BVV公司研制出了DBAG/Rafil V型变轨距轮对,波兰公司ZNTK Poznań于上世纪90年代为波兰国铁PKP研发了SUW2000变轨距轮对,并应用于4RS/N型货车转向架和25AN/S型客车转向架中,其结构如图2所示[10]。瑞士PROSE则在2011年研制出了左右侧梁横移模式的EV09变轨距转向架[11]。

图1 日本第三代FGT变轨距动车组

1-轴承与轴箱体;2-支承环;3-外防护盖;4-车轮;5-内防护盖;6-弹性锁爪;7-复位弹簧;8-自锁螺母;9-弹簧安装盘;10-车轴。图2 SUW2000变轨距轮对

2 转向架方案设计

由国外成熟的变轨距转向架的结构特点可以看出,变轨距技术主要基于传统轮对的车轮能够沿车轴移动,或者独立旋转车轮随轴承一起在车轴上移动。当轨距变化范围较大时,考虑不同轨距下需满足限界要求的制约因素,移动构架侧梁来改变轨距相对于移动车轮改变轨距更容易实现。而对于1 435 mm/1 520 mm的变轨距转向架来说,其轮对内侧距变化范围为87 mm(需要说明的是,根据1 520 mm轨距转向架设计标准要求,其轮对内侧距为1 440 mm,而我国1 435 mm轨距转向架的轮对内侧距为1 353 mm,变轨距转向架是通过改变轮对内侧距以适应不同轨距的要求,因此1 435 mm/1 520 mm变轨距转向架在进行轨距变换时,左右车轮实际移动的距离为87 mm,而不是85 mm。),单侧仅移动43.5 mm,相对来说移动车轮更容易实现。国外如德国Rafil V型、波兰SUW2000型变轨距轮对,均采用移动车轮的方式实现变轨。其次,由跨国联运高速列车项目的顶层设计指标,对我国研制变轨距转向架的速度等级有了更高的要求,即1 435 mm轨距最高运行速度需要达到400 km/h。众所周知,转向架最高运行速度对转向架结构设计有相当重要的影响。因此,考虑到对运行速度的要求,基于现有标准动车组转向架进行动车组变轨距转向架的设计,其轨距主要满足中蒙、哈萨克斯坦、俄罗斯等国之间第二亚欧大陆桥互联互通的1 435 mm/1 520 mm轨距线路需求。变轨距转向架主要性能参数如表1所示。

表1 动车组变轨距转向架主要技术参数

2.1 转向架各部件

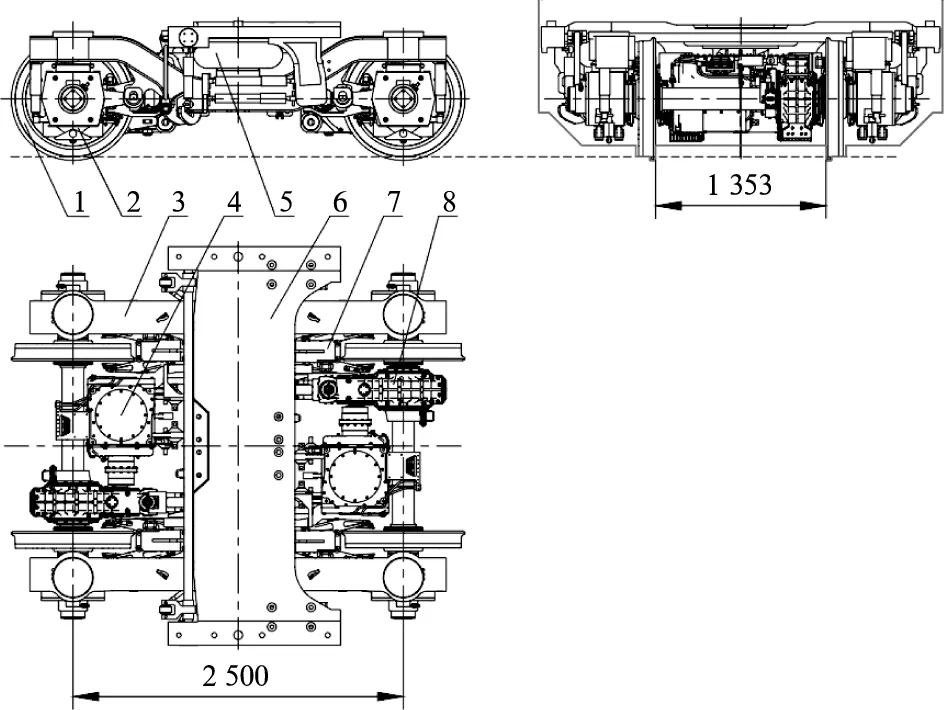

变轨距转向架的设计以标准动车组转向架为基础,将变轨距锁紧机构设计在轴箱体中部,呈环槽式锁紧,依靠地面变轨装置触发解锁/锁紧,轴箱体结构尺寸相比于标准动车组有所加大,转向架结构图如图3所示。一系悬挂采用钢弹簧和叠层橡胶弹簧顶层布置、一系垂向减振器外侧布置的转臂定位方式。构架采用H型焊接结构,由两个侧梁、一个动车整体式横梁及各类安装座组成,横侧梁通过连接座组焊而成,钢板材质S355J2W+N,各类安装座均为锻件,锻件材质Q345E。二系悬挂采用大曲囊空气弹簧,通过锥形导柱与枕梁连接,二系悬挂各减振器布置与标动转向架一致,仅安装位置做相应调整。驱动装置采用原有的电机架悬4点吊挂式,挠性浮动齿式联轴节和一级减速齿轮方式传扭,并设有电机横向减振器,采用双拉杆方式牵引。动力轮对采用两轮盘制动,加设电机丝杠驱动梯形滑块横移的随动机构,非动力轮对采用三轴盘制动方式。

在锁紧机构的设计中,为保证1 520 mm轨距时车轮与轴箱不发生干涉,将一系弹簧横向跨距加宽至2 086 mm。由于轴箱体尺寸加大,致使构架及二系悬挂安装高度抬升65 mm,为保证车体地板面高度不变以适应站台的要求,将叠层弹簧厚度由原来的65 mm减薄至50 mm,刚度和阻尼需通过动力学优化重新确定。同时将构架端部钢弹簧安装座上升50 mm呈筒帽结构。经核实,在空气弹簧无风和极端情况下,筒帽结构依然能满足车体点头及通过竖曲线时不与构架端头碰撞。

1-轮对轴箱;2-锁紧机构;3-构架组成;4-牵引电机;5-二系悬挂装置;6-枕梁组成;7-轮盘制动装置;8-齿轮箱。图3 变轨距转向架结构简图

为适应一系弹簧横向跨距2 086 mm的要求,构架横梁加长设计,使侧梁跨距达到2 086 mm。侧梁端头一系减振器安装座外移50 mm,保证了轴箱增大情况下减振器的安装位置。空气弹簧横向跨距同样加宽至1 986 mm。位于枕梁上的抗蛇行减振器座、扭杆座均需单侧外移43 mm以保证与构架对应安装座的装配位置。枕梁采用铸铝合金材料,内部空腔容积最小180 dm3,用作空气弹簧的附加气室,其与车体的连接螺栓中心跨距保持原有的3 000 mm。枕梁横向尺寸无需加宽,从而保证了与现有CR400BF动车组车体的接口一致。由于在锁紧机构设计时,考虑顶层指标要求,在不改动驱动装置的情况下将锁紧机构设计于车轮外侧,保证了车轮内侧驱动装置不发生变化,因此驱动装置采用原有的标动配置,无需重新设计和开发。

由于采用了传统的平行轴驱动装置,车轮内侧再无空间布置轴装制动盘,因此沿用标动转向架的轮盘制动装置,需考虑不同轨距情况下制动夹钳的兼容问题,即在列车正常运行时制动夹钳能固定,同时在轨距变换过程中又能跟随车轮的横移而随动,这就需要在制动吊座位置加设随动装置。单纯的机械锁紧/解锁装置虽然简单方便,无需信号控制,但如何触发机械装置解锁、并在适宜的位置又能归位锁紧,这是夹钳随动装置设计中的难题。相比较而言,对于控制技术成熟的今天,采用半主动控制方式则轻而易举的解决了这样的问题,如采用气缸/油缸行程推动制动单元横移的方式,电机带动丝杠滑块的横移模式等。文中则选用伺服电机驱动丝杠带动梯形滑块横移的模式实现制动装置的随动问题。

2.2 锁紧机构方案

锁紧机构设计在转臂轴箱中部,呈U形环槽式,主要由两侧的锁块锁紧,上表面环形凹槽则辅助锁紧,其结构如图4所示。轴箱体结构为上下分体式设计,即上部的轴箱转臂和下部的转臂箍,转臂节点和上部轴箱转臂一体设计,这样更方便锁紧机构的装拆工艺。在车轮内侧的轮毂位置设计有橡胶密封囊,呈折叠形状,密封囊固定在钢保持架上,保持架与车轴一起转动,用于滑动套筒间隙面的防尘密封。车轴位置的轮座区与轴承座区仅为滑动配合,将花键套与滚子花键传扭的方式布置于车轴端部,有效的避开了承载区与传扭区的重叠,增强了滑套与车轴的寿命。在车轴端部与轴箱前盖位置加装测速齿轮,轴箱前盖安装防滑型WSP速度传感器,磁性齿轮与传感器探头之间气隙为0.9±0.5 mm。为防止变轨解锁后车轴的横向晃动,在车轴端头与轴箱前盖之间设双列球轴承,同时轴端压盖和轴箱端盖共同约束球轴承的横移。在轴箱端盖外侧装有方形端盖,方便车轴检修探伤时超声波探头的伸入。轴箱体的尺寸较大,因此裙板底架的设计需充分考虑不同轨距转向架下部限界的要求,保证新轮及磨耗到限时候轴箱体结构均在限界以内。裙板底架由裙板座和承载底板组成,一方面裙板结构将锁紧杆底架封装起来,防尘又防雪;另一方面可微幅转动的承载底板结构,解决了在空重车不同载重下,轴箱体点头时下底面与支承轨贴合不水平的问题,减小了承载面的过度磨损。

1-轴箱前盖;2-轴箱体;3-叠层弹簧;4-弹簧挡板;5-滑动套筒;6-轴箱后盖;7-车轮;8-齿轮箱;9-密封止挡;10-双列圆锥滚子轴承;11-滚轮;12-复位弹簧;13-支撑箱盖;14-测速齿轮;15-球轴承;16-轴箱端盖;17-方形端盖;18-轴端压盖;19-花键套;20-辊子花键;21-支撑箱;22-U形锁紧杆;23-锁块;24-球铰衬套;25-球铰;26-螺钉M10;27-锁紧杆底架;28-承载底板;29-裙板座;30-速度传感器。图4 变轨距轮对结构方案图

锁紧机构的解锁与锁紧过程是通过地面解锁轨的触发实现的,其变轨动作需要与地面变轨设施共同完成。针对以上锁紧机构配套的地面变轨设施,文献[12]已做了详细的设计与分析。同时,文献[13]也就此类锁紧机构的转向架轨距变换过程做了说明。

3 车辆动力学性能分析

变轨距转向架动力学参数相对于标动转向架有一定的变动,最主要的变化则集中在轮对轴箱部分,其轮对质量由原来的1 516 kg增加至1 916 kg。再者,轨距的变化引起车轮的横向移动,造成了轮对侧滚惯量Ixx和摇头惯量Izz的变化。在参考CR400BF动车组动力学参数的基础上,依据设计的方案,对相关动力学参数进行了调整,并利用SIMPACK软件建立变轨距车辆动力学模型。从实际情况出发,车轮踏面保持与标动转向架踏面一致,同为LMB10踏面。在1 435 mm轨距时采用CHN60轨,轨底坡1∶40;1 520 mm轨距采用俄罗斯P65轨,轨底坡1∶20。其轮轨接触几何关系如图5所示。考虑到最高运营速度需达到400 km/h,其动力学性能应符合《200 km/h及以上速度级电动车组动力学性能试验鉴定方法及评定标准》及《高速动车组整车试验规范》(以下简称“《评定标准》”和“《规范》”)中的相关规定。

图5 LMB10踏面与不同钢轨的轮轨接触线图

3.1 运行平稳性

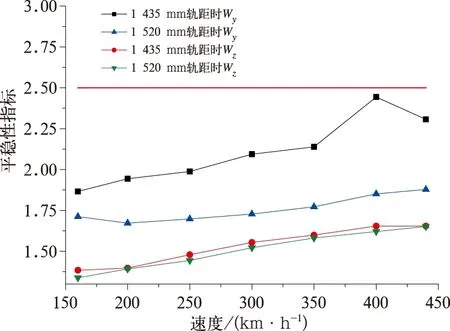

变轨距转向架车辆在两种不同轨距线路运行时,车辆系统在不同速度等级应具有良好的平稳性。文中仿真计算了车辆运行速度从160 km/h至440 km/h间隔变化的横向平稳性指标Wy和垂向平稳性指标Wz,采用实测武广谱作为轨道激扰,车辆在两种轨距不同速度等级下的平稳性指标如图6所示。

图6 变轨距转向架车辆运行平稳性指标

通过对图6分析,可以看出两种轨距下的横向和垂向平稳性指标均未超过2.5,满足《评定标准》中的优级标准及《规范》对客室平稳性的要求。进一步分析发现1 435 mm轨距线路上的横向平稳性指标均大于1 520 mm轨距时的横向平稳性指标,这也证实了轮对在变轨至1 520 mm轨距时,滚动圆横向跨距和轴径中心距都横向加宽,使车辆具有了更高的横向舒适度。而车辆的垂向平稳性指标差别不大,1 435 mm轨距线路时垂向平稳性稍大于1 520 mm轨距线路,即宽轨线路的垂向平稳性略优于准轨线路,但效果不显著,说明变轨距转向架车辆轨距的变化对其垂向平稳性的影响很小。

3.2 曲线通过安全性

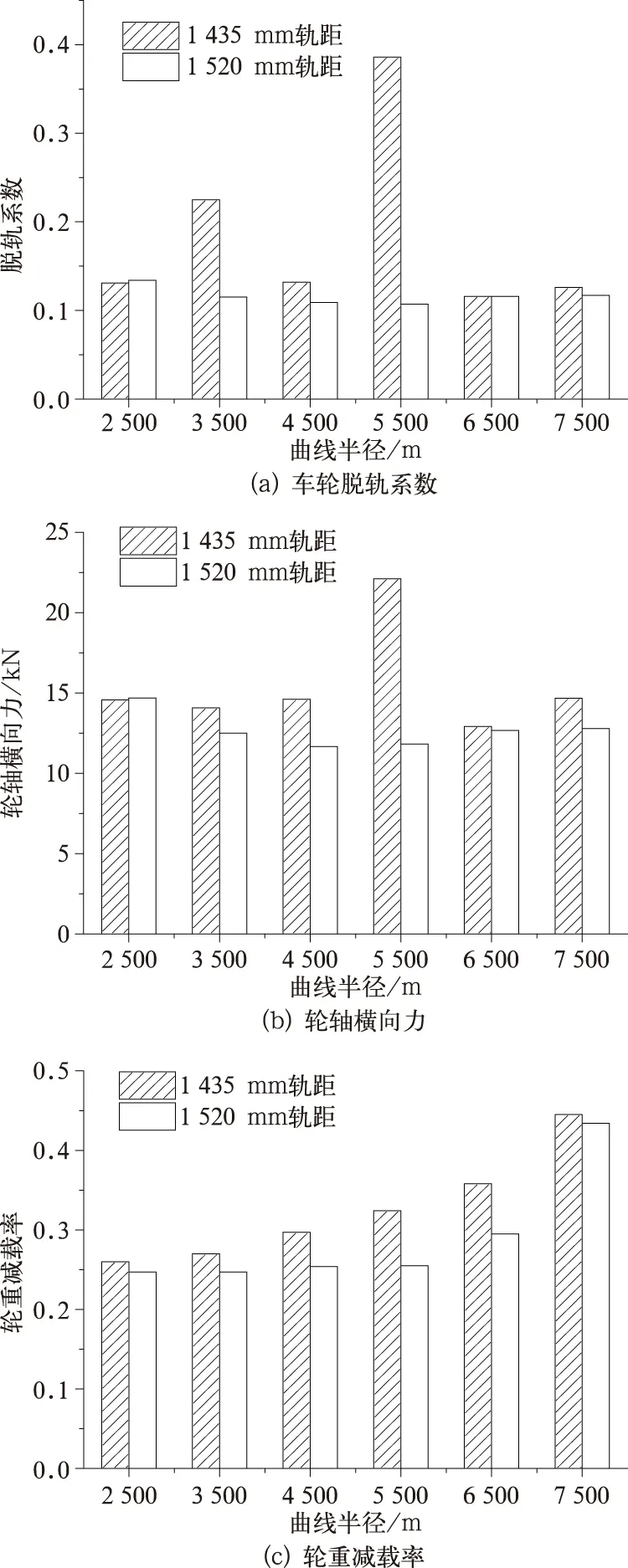

为了使车辆曲线通过性能具有普遍性,在仿真计算车辆的曲线通过性能时设置了6种曲线工况,并各自对应不同速度等级,其圆曲线半径和对应的速度分别为:2 500 m (160 km/h)、3 500 m(200 km/h)、4 500 m(250 km/h)、5 500 m(300 km/h)、6 500 m(350 km/h)和7 500 m(400 km/h)。根据我国TB 10621-2014《高速铁路设计规范》中的相关规定,选取不同曲线工况下的欠超高均为90 mm。由于轨距的变化,为保证有相同的欠超高,这就导致了两种轨距下的线路实设超高和缓和曲线长不相同。依然采用实测武广谱作为轨道激扰,计算车辆在两种轨距曲线上运行时的各安全性指标,其脱轨系数、轮轴横向力和轮重减载率随曲线半径的变化情况如图7所示。

对数据的分析可以看出,变轨距转向架车辆在两种轨距线路上不同曲线半径下的脱轨系数和轮重减载率均满足《评定标准》和《规范》中的要求。根据最小轮对静轴重P0=117.749 kN,来计算轮轴横向力允许限度Hlim=49.25 kN,因此图7(b)中的轮轴横向力也均未超过标准限度值。随着曲线半径的不断增大,1 520 mm轨距线路车辆的脱轨系数和轮轴横向力整体呈减小趋势,但1 435 mm轨距线路在车速300 km/h(曲线半径5 500 m)时横向力出现激增,分析表明此工况车辆在进入圆曲线路段时出现了一小段横向晃动引起的小幅蛇行,致使轮轴横向力增加,也引起了脱轨系数突增至0.386,但随后车辆的横向晃动趋于收敛并驶出曲线路段。轮重减载率随着曲线半径的增大总体呈增大趋势,是因为车辆在较高速度行驶时,轨道不平顺产生的垂向激振较为剧烈,致使左右车轮出现了不同时的瞬间垂向冲击,图7(c)采集到的也是不同工况下轮重减载率的最大值。

图7 变轨距车辆曲线通过性能随曲线半径变化情况

4 结束语

针对我国“一带一路”倡议下的国际联运现状,设计出一种基于标准动车组的动车组变轨距转向架,对转向架各部件和锁紧机构结构进行了说明,并对其动力学性能进行了仿真分析。分析结果表明,变轨距转向架车辆在两种不同轨廓、不同轨距的线路上运行时,其运行平稳性和曲线通过性能均满足相关规定要求。相对来说,主要对变轨距转向架进行设计和动力学分析,其结构方案满足可行性要求,而就其可靠性而言,还需要后期进一步加设变位监控装置和上车警报反馈装置。再者,仿真分析中采用了现有踏面和现车悬挂参数,并未考虑现有踏面对两种轨廓的适应性及悬挂参数对不同轨距的兼容性。针对这一方面的不足,则需要后期进行踏面的优化或新踏面的研制,以及悬挂参数的优化设计等。总之,在“一带一路”倡议的背景下,研制适合我国国情的变轨距转向架已变得尤为重要,文中的研究为我国变轨距转向架的研发提供了一种行之有效的思路和方法。