SiBCN陶瓷先驱体固化及陶瓷化行为分析①

张 祎,赵振宁,朱世步,张 强,张晓虎

(西安航天复合材料研究所,西安 710025)

0 引言

连续纤维增强陶瓷基复合材料(Continuous fiber reinfored ceramic matrix composites,CMC)具有低密度、抗氧化性、良好的化学稳定性、优异的抗热震性能以及良好的机械性能等优点特性[1-3],成为航空航天领域最具潜力的候选材料。其中,C/C-SiC复合材料能在高达1650 ℃条件下服役,广泛用于火箭发动机部件,如燃烧室、喷管、喉衬等[4];同时也服役于飞行器热防护系统,如前缘、鼻锥等[5]。但随着飞行速度的进一步提升或者燃烧压力的升高,鼻锥或者燃烧室将面临更高的工作温度,C/C-SiC复合材料将无法满足服役需求。因此,需要开发新型陶瓷基复合材料满足服役需求。

SiBCN陶瓷由于其具有优异的高温稳定性、高温抗氧化及高温蠕变性能等,具有在严苛环境服役的潜力。相比二元SiC陶瓷或三元SiN陶瓷基体,SiBCN陶瓷具有更为优异的高温稳定性。Müller等研究表明,SiCN陶瓷的分解温度约为1500 ℃,当引入B元素后,SiBCN陶瓷的热分解温度达到2000 ℃[6]。B的引入能够有效阻止Si3N4陶瓷的分解和陶瓷的析晶,保持陶瓷的非结晶状态。因此,SiBCN陶瓷表现出优异的热性能[7-8]。SiBCN陶瓷中含有的BN(C)相,能够有效地减缓氧原子向陶瓷内部的扩散,氧扩散系数比SiC陶瓷要低;同时,BN(C)的存在能够降低C的活性,一定程度降低了C与Si3N4之间的反应,抗氧化性能进一步得到提高[9]。由于SiBCN陶瓷拥有更为优异的高温性能,相比已在众多领域有着成功应用的C/C-SiC复合材料[10],C/C-SiBCN复合材料有望在高温抗氧化方面具有更大的潜在优势[11-12]。SiBCN陶瓷的制备方法主要有磁控溅射法(Megnetron sputtering)[13]、机械合金法(Mechanical alloying, MA)[14]以及先驱体裂解法(Polymer inflitration and pyrolsis,PIP)[15]等。其中,先驱体浸渍裂解法适合于工程化制备C/C-SiBCN复合材料,先驱体裂解法具有工艺简单,成本较低的优点;同时,具备制备温度相对较低,可减少高温对纤维的损伤,能够提升复合材料的综合性能。因此,先驱体转化法制备C/C-SiBCN复合材料的工艺引起研究者的广泛关注。Zhao等合成的液态SiBCN陶瓷先驱体具有65 mPa·s的低粘度和75.6%的高陶瓷产率,可用于制备C/SiBCN复合材料[16]。采用PIP工艺制备的SiBCN陶瓷,SiBCN陶瓷先驱体的合成及制备工艺直接影响着最终复合材料的综合性能。聚硼硅氮烷(Polyborosilazane,PBSZ)是制备C/C-SiBCN复合材料中最重要的原料,由于PBSZ的合成方式多样,原材料来源广泛,因此先驱体的结构、相对分子质量受这些因素的影响而不尽相同,最终影响着先驱体的固化温度、陶瓷化温度等工艺参数。因此,SiBCN陶瓷先驱体开展固化及陶瓷化行为研究具有实际意义。

本文以SiBCN陶瓷先驱体PBSZ为基本研究对象,研究PBSZ先驱体的固化过程、陶瓷化行为及结构转变,对其结构进行了表征分析,为先驱体固化-裂解工艺制度提供理论参考,为制备高性能C/C-SiBCN复合材料提供基本依据。

1 实验

1.1 实验原材料及实验

聚硼硅氮烷由中国科学院过程工程研究所提供,其基本结构如图1所示。PBSZ在N2保护下以一定程序升温至300 ℃保温2 h,交联固化得到固化产物。交联产物于N2保护下(温度高于1000 ℃时保护气氛为Ar)在管式炉中以100 ℃/h的速率升温至不同的温度(1000、1500、1800 ℃)分别保温1 h进行热解,热解后得到黑色坚硬产物。

图1 聚硼硅氮烷的结构单元

1.2 表征

采用TG209F3型(NETZSCH, 德国) DSC热分析仪,分别以5、10、15及20 K/min的升温速率进行扫描,记录固化反应的起始温度、峰值温度及终止温度;TG/TGA热失重分析,N2气体保护,升温速率为10 ℃/min,升温区间为室温至980 ℃。

PBSZ及固化PBSZ样品的主要官能团结构采用红外光谱仪(PerkinElimer 2000)分析(FTIR),采用KBr压片的形式,波数范围为400~4000 cm-1。

热解产物的晶体结构采用德国Bruker公司生产的D8 Advance型XRD衍射仪进行表征分析。

热解产物的微观形貌则通过扫描电子显微镜(JEOL JSM-64690LV)表征。

2 结果与讨论

2.1 PBSZ先驱体固化行为

在先驱体浸渍-裂解法制备陶瓷基复合材料的过程中,为满足浸渍工艺的需求,先驱体的相对分子质量不宜太高,以保证其具有良好的流动性。但为获得较高的陶瓷产率,在先驱体裂解前通过热交联反应,是原来相对分子质量不大的先驱体交联固化形成网络结构,避免了在高温裂解时大量挥发,从而提高了前驱体的陶瓷产率。

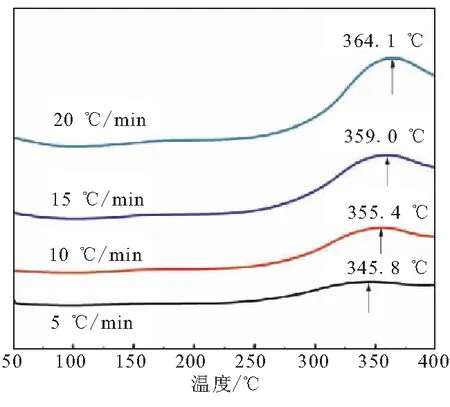

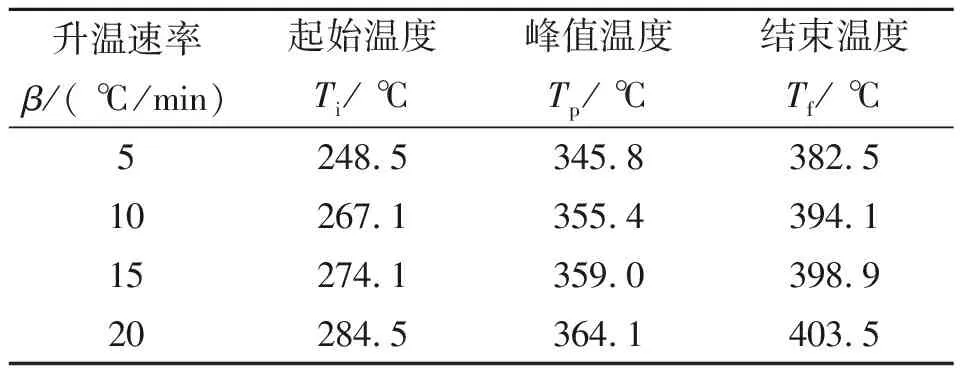

由于PBSZ为热固性树脂,可采用DSC非等温法研究聚硼硅氮烷固化反应动力学过程:利用差示量热扫描法,分别以5、10、15、20 ℃/min的升温速率对前驱体升温,获得4条DSC曲线;从获得的DSC曲线中,可根据放热峰得到不同升温速率下固化反应的起始温度、峰值温度和终止温度;之后,由Kissinger方程和Crane方程可计算得出固化反应的活化能、反应级数、指前因子等动力学参数;最后,可利用T-β外推法得到固化反应的温度范围。图2为不同升温速率下的DSC曲线,由图2可得出不同升温速率下固化反应的起始温度、峰值温度和终止温度,见表1。

图2 PBSZ在不同升温速率下的DSC曲线

表1PBSZ在不同升温速率下的固化反应参数

Table 1The curing parameters of PBSZ precursor atdifferent heating rates

升温速率β/( ℃/min)起始温度Ti/ ℃峰值温度Tp/ ℃结束温度Tf/ ℃5248.5345.8382.510267.1355.4394.115274.1359.0398.920284.5364.1403.5

分析图2和表1可发现,PBSZ在不同升温速率下发生固化反应都有着放热峰,且随升温速率提高放热峰越来越明显,同时也可看出,特征温度与升温速率之间成正比关系,即随着升温速率的提高,固化反应的起始温度、峰值温度以及终止温度均相应增大。出现这一现象的主要原因是升温速率提高之后,固化反应时单位时间内释放的热量增大(即dH/dt变大),放热峰也就变得愈加明显,而PBSZ自身具有温度变化的滞后性,产生更大的热惯性导致固化反应放热峰向着温度更高的方向平移。

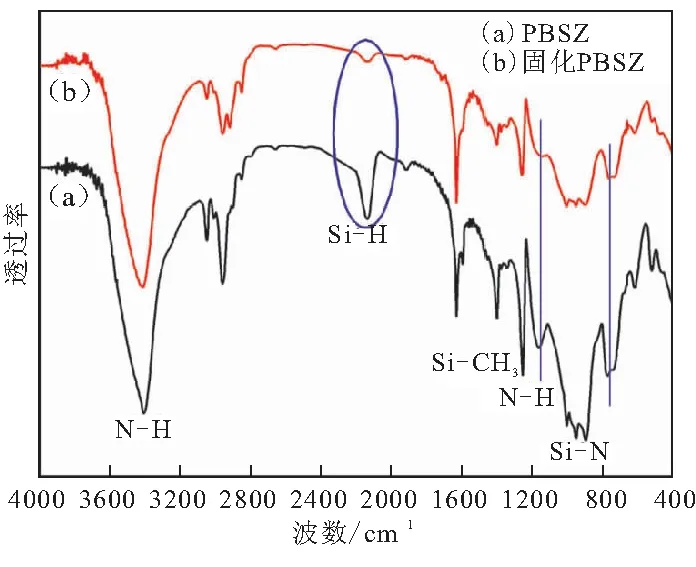

PBSZ先驱体经过交联固化后形成三维网络固体物质,通过FT-IR手段对固化前后的PBSZ结构变化进行了表征,结果如图3所示。位于3400 cm-1和1168 cm-1附近的吸收峰归属于N—H,2962 cm-1处为C—H (Si—CH3)伸缩振动吸收峰和960 cm-1处为Si—N—Si伸缩振动吸收峰,790 cm-1附近的吸收峰是由B—H弯曲振动引起的,而Si—H伸缩振动吸收峰则位于2138 cm-1附近,在固化前后的样品FTIR图谱中均出现上述特征吸收峰。经过交联固化后,主要参考1168 cm-1处的N—H键的弯曲振动吸收峰及位于2138 cm-1处的Si—H键的伸缩振动吸收峰明显下降,表明固化过程中Si—H键和N—H键进行了—Si—H+—N—H→—Si—N—脱氢耦合反应[17];Si—N—Si、N—H及B—H吸收峰出现明显下降,表明在固化过程可能发生—N—H+—CHCH2→N—CH2—CH2—以及N—H+B—H→N—B的反应[18-19]。2962 cm-1和1259 cm-1分别为Si—CH3的伸缩振动吸收峰和弯曲振动吸收峰,两者均有明显下降,说明在固化过程中前驱体侧链基团发生了热解反应,可能生成H2、CH4或其他小分子化合物。

图3 固化前后PBSZ先驱体的FTIR图谱

2.2 PBSZ先驱体固化动力学

处理DSC非等温法得到的数据时,一般采用Kissinger方程和Crane方程进行分析,可得到固化反应的表观活化能、反应级数等动力学参数,这些参数对于了解PBSZ固化反应有着十分重要的意义。

Kissinger方程[20]:

(1)

式中β为升温速率,K/s;Tp为峰值温度,K;A为指前因子;R为气体常数,一般取8.314 J/(mol·K);Ea为固化反应表观活化能,J/mol。

依据Kissinger方程,通过ln(β/Tp2)对1/Tp作图,采用线性拟合的方法,可获得拟合直线,通过所得直线的斜率、截距可算出观活化能(Ea=243.27 kJ/mol)和指前因子(A=2.18×1018)。PBSZ固化反应是一个十分复杂的过程,是众多分子键合形成稳定网状结构的过程,其反应级数的计算则需借助Crane方程[21],如下所示:

(2)

(3)

式中β为升温速率,K/s;Tp为峰值温度,K;A为指前因子;R为气体常数,一般取8.314 J/(mol·K);Ea为固化反应表观活化能,J/mol;n为反应级数。

将Kissinger方程和Crane方程计算得到的参数(Ea=243.27 kJ/mol,n=0.958),代入一般固化动力学速率方程,见式(4)。

(4)

式中α为固化度;n为反应级数;k为反应速率常数。

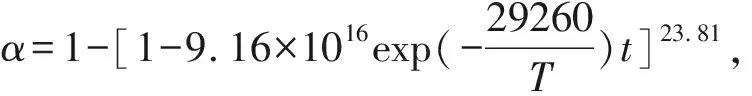

计算得出的固化反应动力学参数,可得:

(5)

为更加便于了解固化度与温度、反应时间的关系,可对式(5)进行积分:

(6)

固化度α与反应温度T及反应时间t都有着紧密的关系,反应温度越高,反应时间越长,固化度越大。

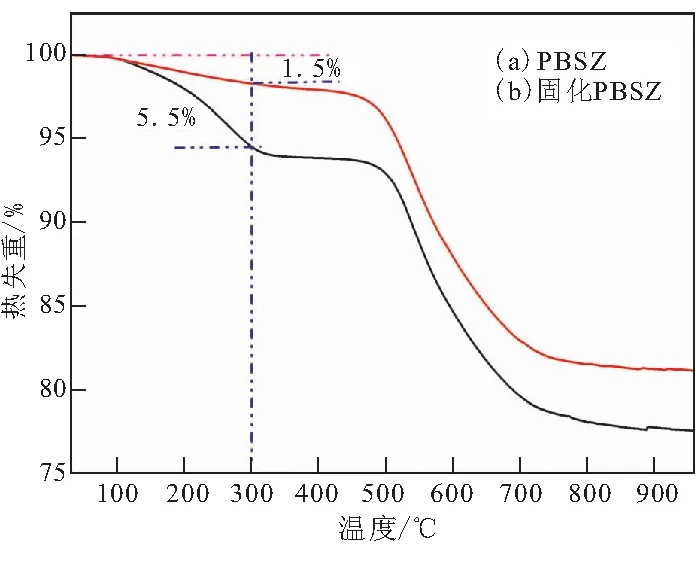

2.3 PBSZ先驱体陶瓷化

PBSZ先驱体分子中含有大量Si—H等活性基团,能在300 ℃发生交联固化,产物为淡黄色固体。图4为PBSZ先驱体交联前后的TGA曲线。可看出,未经交联产物980 ℃时陶瓷产率为76.8%。这是因为在做TGA时,升温速率较快,样品来不及交联,低分子物质逸出而失重;而交联固化产物在相同温度时其陶瓷产率提升至81.3%。可知,陶瓷先驱体的交联固化过程对陶瓷化过程有着重要意义。对比固化前后PBSZ先驱体的TG曲线,结合图1的DSC曲线(升温速率10 ℃/min),在90~250 ℃之间,未固化的PBSZ先驱体的失重是小分子、低聚物的挥发造成的。在250 ~ 350 ℃,先驱体失重的同时也伴随着吸热反应的进行,先驱体进行部分交联固化,并释放出H2、CH4等小分子化合物,键的断裂和结合也还在持续进行,直至交联固化过程结束,先驱体内部形成网状结构;而经过300 ℃固化的先驱体样品在该温度区间失重很少。500~800 ℃曲线类似,失重曲线开始大幅度下降,先驱体在高温下开始裂解,有机物向无机物转化,结构发生巨大转变,先驱体中的烃基基团(主要是Si—CH3)进行分子重排,大量释放CH4气体[22];最终,体系在900 ℃附近停止失重,产物经过分子重排基本完成陶瓷化过程。

图4 固化前后PBSZ先驱体的TGA曲线

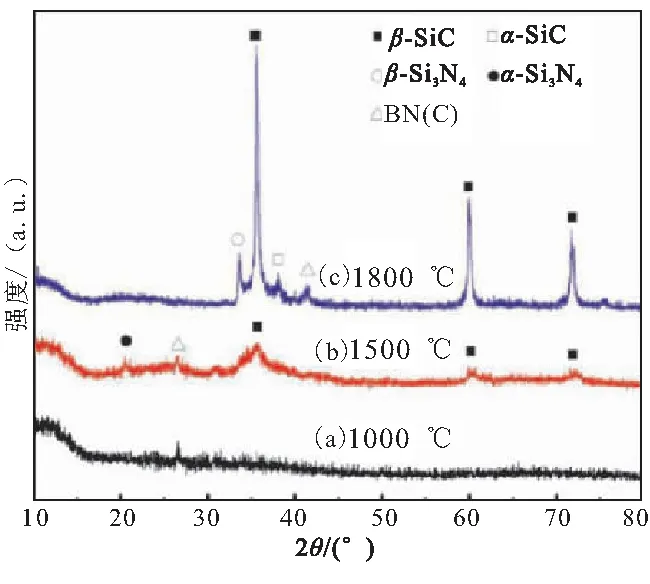

图5为不同陶瓷化温度下PBSZ产物的XRD图谱。从图5中可发现,在1000 ℃图5(a)下裂解产物为无定型结构,谱线中没有出现相关晶体的衍射峰;随着陶瓷化温度的升高,当温度升高至1500 ℃图5(b),裂解产物中开始出现β-SiC、BN(C)和α-Si3N4的特征衍射峰,但衍射强度较低,峰宽较大,表明在该温度条件下裂解得到的陶瓷还属于非晶态结构;当裂解温度进一步身高,1800 ℃图5(c)裂解产物出现33.7°、35.6°、60.1°、71.8°等主要特征衍射峰,分别归属于β-Si3N4的(101)晶面、β-SiC的(111)晶面、(220)晶面和(311)晶面。此外,还出现α-SiC以及BN(C)相的特征衍射峰,说明1800 ℃下非晶态陶瓷完成晶化过程,得到的SiBCN陶瓷中,含有α-SiC、β-SiC、β-Si3N4以及BN(C)共存的结晶态。由此可知,先驱体的热解温度对产物的结晶行为具有重要影响。

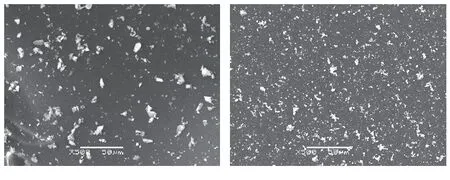

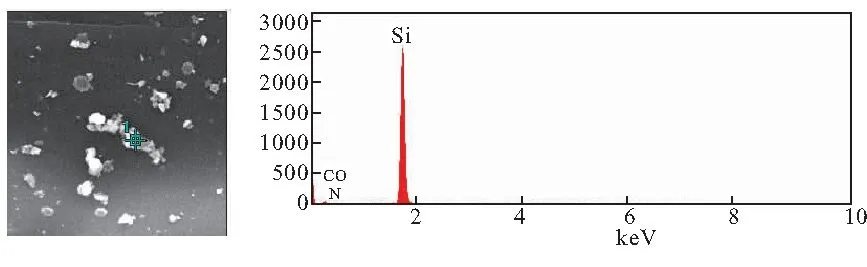

图6为不同温度裂解陶瓷产物的SEM图。从图6中可看出,1000 ℃裂解产物样品表面致密,分布少量白色颗粒状物质图6(a)。而1500 ℃裂解产物表面同样致密,白色颗粒明显增多,且颗粒大小不一图6(b)。对颗粒物质进行元素扫描分析图6(c),明确了颗粒含有Si、C、N、O等元素,其元素含量分别为14.74%、53.81%、23.85%、7.60%。

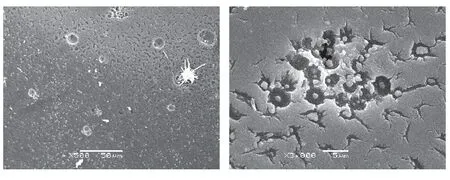

图7表示的是1800 ℃裂解产物的SEM及EDS元素分析结果。由图7(a)可知,1800 ℃裂解产物由致密表面转变形成大量裂纹、孔洞结构,同时析出晶须状物质。从放大图(图7(b))可看出,形成的裂纹和孔洞中析出圆柱状物质,表面析出柱状晶须。配合EDS图谱分析(图7(c)),spot处主要为Si元素和C元素,此处晶体应该为SiC,说明在1800 ℃的高温下,PBSZ转化SiBCN陶瓷时发生了一系列反应,陶瓷结构发生了转变,其结晶程度增大,表面析出SiC晶相。

基于PBSZ陶瓷先驱体具有较高的陶瓷产物,同时在低于1500 ℃条件下裂解得到的产物为致密非晶态陶瓷,具有优异的高温热稳定性。因此,PBSZ陶瓷先驱体有望成为制备连续纤维增强SiBCN陶瓷复合材料的理想先驱体,可望在PIP法制备C/SiBCN、SiC/SiBCN等复合材料领域得到广泛应用。

图5 PBSZ先驱体在不同陶瓷化温度下产物的XRD图谱

(a)1000 ℃ (b)1500 ℃

(c)元素分析

(a)1800 ℃ (b)放大图

(c)元素分析

3 结论

(2)PBSZ先驱体在不同温度下高温裂解,固化交联先驱体在980 ℃下的陶瓷产率达到81.3%;1500 ℃以下的裂解产物为保持非晶状态,陶瓷产物为致密的非晶SiBCN陶瓷,当温度升高至1800 ℃,陶瓷产物发生了晶化过程,裂解产物中含有α-SiC、β-SiC、β-Si3N4和BN(C)等相。