液体火箭发动机喷管延伸段C/C-SiC复合材料的性能①

王坤杰,姚冬梅,崔 红,郑金煌,苏 红

(1.西安航天复合材料研究所,西安 710025;2.高性能炭纤维制造及应用国家地方联合工程研究中心,西安 710089)

0 引言

C/C-SiC复合材料是在C/C复合材料的基础上发展而来的一类先进复合材料,因具有高比强度、比模量、耐高温、损伤容限大等优异性能,已成为航空航天领域的理想选材[1-5]。近年来,为了显著提高液体火箭上面级发动机的性能,国外普遍使用高可靠性C/C-SiC复合材料可延伸喷管技术。相比于传统的金属喷管延伸段,使用C/C-SiC复合材料喷管延伸段具有以下优点[6-9]:(1)密度低(ρ≈2.0 g/cm3),最大可减重50%以上;(2)可显著提高喷管延伸段的热学边界,最高服役温度可达到2200~2300 ℃;(3)进一步降低了生产制造总成本;(4)在实际应用中,根据火箭发动机的喷管面积比和服役工况,通过对C/C-SiC复合材料进行超高温陶瓷改性或沉积先进涂层,可进一步提高喷管延伸段的抗高温性能和耐烧蚀性能。

关于高性能C/C-SiC复合材料制备及性能的研究,国内外学者均开展了相关的研究工作,并取得了一定成果。左亚卓等[10]等采用料浆喷涂法将SiC粉添加到针刺炭毡中,利用CVI+PIP复合工艺制备了C/C-SiC复合材料,并通过H2-O2焰烧蚀实验测试材料的抗烧蚀性能,结果表明,烧蚀500 s后,SiC含量为9%的C/C-SiC复合材料的抗烧蚀性能显著优于C/C复合材料,其线烧蚀率降低了63%,质量烧蚀率降低了76%。Schulte-Fischedicka J等[11]采用真空等离子体溅射技术在C/C-SiC复合材料表面制备了SiC-B4C-SiC多元涂层,并考核了涂层对复合材料抗氧化性能的影响。结果表明,多元涂层能够显著降低高温热流对C/C-SiC复合材料的冲蚀,材料表现出良好的抗氧化性能和力学性能。同时,在炭纤维预制体成型方面,相关研究也指出[12],针刺预制体具有收缩变形小、制造成本低、成型周期短、致密效率高等突出优点,对于制备高性能C/C-SiC复合材料具有明显优势。

基于此,本工作以针刺炭纤维网胎/无纬布为预制体,设计并制备了不同基体的(热解碳、树脂碳和碳化硅)复合材料,对比其力学性能和耐烧蚀抗氧化性能,以期对液体火箭上面级发动机用高性能复合材料的选择提供理论依据。

1 实验

1.1 材料制备

预制体由日本东丽公司产T700SC/12K炭纤维网胎和无纬布按照0°/90°方向交替叠层针刺而成,密度约为0.50 g/cm3,纤维体积含量约为28%。

以丙烯(C3H6)为炭源气体,采用等温CVI工艺对针刺预制体进行致密化处理,通过控制致密周期数,可得到不同密度、开孔率的C/C多孔体。随后采用PIP工艺,对C/C多孔体进行多次聚碳硅烷(PCS)浸渍-裂解增密得到密度约为1.80 g/cm3的C/C-SiC复合材料,并用糠酮树脂对C/C多孔体进行多次常压浸渍-炭化增密得到密度约为1.70 g/cm3C/C复合材料。最后,以三氯甲基硅烷(CH3SiCl3)为前驱体、H2为载气、高纯Ar为稀释气体,在C/C及C/C-SiC复合材料表面沉积SiC涂层,涂层厚度约100 μm。具体制备过程如图1所示。

图1 C/C及C/C-SiC复合材料制备流程图

1.2 性能表征

采用阿基米德排水法测试试样的密度和开孔率;JSM-6460LV型扫描电镜观察复合材料的微观形貌;D8-advance型X射线衍射仪(XRD)对试样进行物相组成分析。

采用三点弯曲法测试复合材料的弯曲性能,试样尺寸为55 mm×10 mm×4 mm,跨距为40 mm,加载速率为1 mm/min。弯曲强度计算式:

(1)

式中P为最大载荷,N;L为跨距,mm;b、h为试样的宽度、厚度,mm。

采用氧乙炔焰烧蚀测试C/C和C/C-SiC复合材料的烧蚀性能,重点考察SiC涂层对复合材料耐烧蚀性能的影响。试样尺寸为φ30 mm×10 mm,氧气与乙炔流量之比为2∶1,烧蚀时间600 s,氧乙炔枪口到试样表面距离为20 mm,烧蚀示意图见图2。

图2 C/C和C/C-SiC复合材料试样烧蚀示意图

试验前后分别测试试样的质量和厚度,并按式(2)、式(3)计算线烧蚀率Rl和质量烧蚀率Rm。

(2)

(3)

式中l0、lt分别为烧蚀前后试样的厚度,mm;m0、mt分别为烧蚀前后试样的质量,g;t为烧蚀时间,s。

2 结果与讨论

2.1 复合材料的基本参数

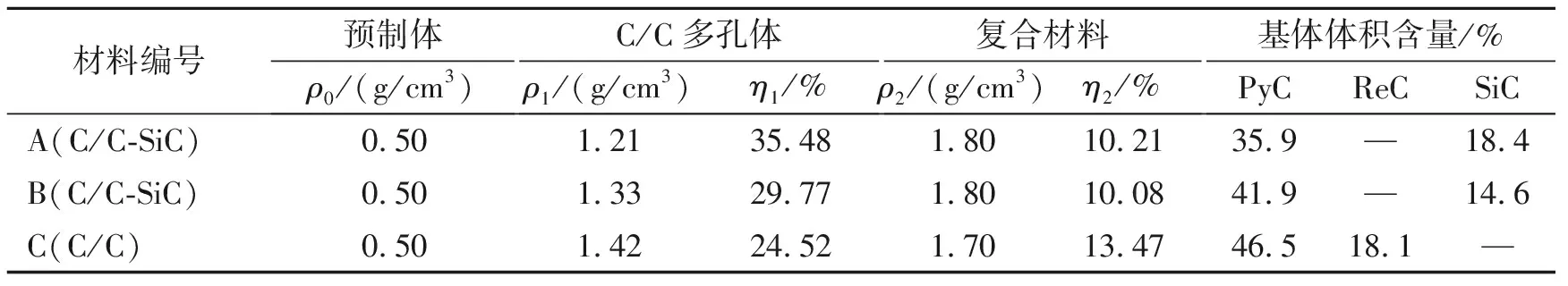

表1为不同C/C及C/C-SiC复合材料的基本参数,其中不同基体的体积含量分别计算得出:

(4)

(5)

(6)

式中ρ预制体、ρ多孔体和ρ复合材料分别为针刺预制体、C/C多孔体和C/C及C/C-SiC复合材料的密度,由阿基米德排水法测试得出;ρPyC、ρReC和ρSiC分别为热解炭、树脂炭和炭化硅基体的密度,其值分别为ρPyC≈1.98 g/cm3、ρReC≈1.55 g/cm3、ρSiC≈3.21 g/cm3。

不同C/C和C/C-SiC复合材料的基本参数见表1。表1中,ρ为密度,η为开孔孔隙率,PyC为热解炭基体,ReC为树脂炭基体。由表1可知,复合材料A(C/C-SiC)的热解炭含量(VPyC=35.9%)最低,SiC基体含量(VSiC=18.4%)最高。基体在复合材料中起到传递载荷及承载的重要作用,其含量多少将直接影响复合材料的微观结构,从而影响其宏观性能,这可从下文复合材料力学性能、烧蚀性能的测试结果中得以体现。

2.2 复合材料的力学性能

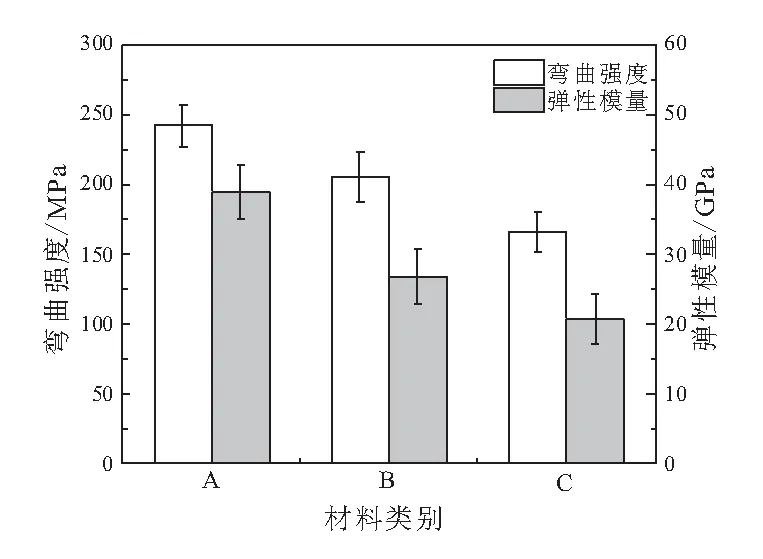

图3为不同C/C及C/C-SiC复合材料的力学性能测试结果。由图3可看出,复合材料A的力学性能最好,其室温下的弯曲和拉伸强度分别达到了238.4 MPa和120.5 MPa。复合材料C的力学性能最低,其弯曲和拉伸强度仅达到了186.9 MPa和80.1 MPa。

表1 不同C/C和C/C-SiC复合材料的基本参数

(a)弯曲性能

(b)拉伸性能

对比C/C-SiC复合材料A和B,其基体均由热解炭和SiC构成,A中热解炭含量低而SiC含量高,B中热解炭含量高而SiC含量低,A的力学性能明显优于B,表明SiC基体对复合材料力学性能的影响更显著。其主要原因是由PIP工艺裂解形成的SiC基体是一种硬质相颗粒,具有高强、高模的特点(其弯曲强度为500 MPa,弹性模量可达400 GPa[13]),随着应力的增大,SiC基体可以起到承载的作用直至材料断裂失效。与此同时,SiC基体相的增加能够改善复合材料界面结合强度,增大基体强度,从而提高了材料的力学性能,同时保证了材料服役的安全性和可靠性。

复合材料C由热解炭和树脂炭两种基体构成,其热解炭含量高于复合材料A和B,但力学性能低于两者,表明SiC基体的强度高于树脂炭基体,同时进一步表明SiC基体对于材料力学性能的影响更为显著。

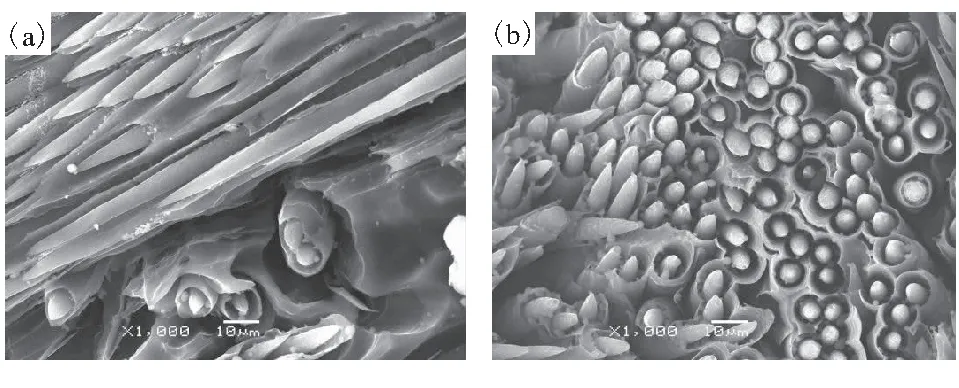

图4为A、B和C三种复合材料弯曲试样断裂面的SEM照片。从图4可看出,三种材料的断裂面均有明显的纤维束和纤维脱粘拔出,存在界面破坏,这说明纤维/基体界面的结合强度适中,复合材料能够通过纤维的脱粘和拔出起到缓解裂纹尖端应力集中的作用,同时能够吸收大量的能量,从而避免发生灾难性的脆性断裂。

(a)材料A的断口形貌 (b)材料B的断口形貌

(c)材料C的断口形貌

2.3 复合材料的抗热震性能

用于火箭发动机延伸段的复合材料属大型薄壁构件,必须承受燃烧室的高温燃气冲刷,使得材料在受到机械载荷的同时其内部产生温度梯度,进而产生破坏性应力,构件在热冲击、机械载荷作用下保持结构的完整性才能够工程应用。抗热震性能是表征高温结构材料的重要指标之一,是材料的力学性能和热物理性能对应于各种受热条件的综合表现。通常采用抗热震性(TSR)参数R表征[14]:

(7)

式中σf为材料的拉伸强度,MPa;E为材料的弹性模量,GPa;λ为热导率,W/(m·K);α为材料的热膨胀系数,10-6/K。

从抗热震参数R的表达式可知,若材料同时具备了高的强度、导热率和低的膨胀系数、弹性模量,就能具有高的抗热震断裂能力。表2对比了三种材料的性能及抗热震参数,表2中的热膨胀系数取值为1000 ℃下的值。

表2 不同C/C和C/C-SiC复合材料的抗热震性能

由表2可知,C/C-SiC复合材料A具有较高的抗热震系数,经热震后其剩余弯曲强度值达78.9 MPa。C/C复合材料C的拉伸模量最低(如图3所示),但由于其拉伸强度和导热率均小于材料A,因而其抗热震参数也低于A。

2.4 复合材料的氧乙炔烧蚀性能

将A、B、C三种材料分别加工成两组φ30 mm×10 mm的试样,其中一组沉积SiC涂层,并与未沉积SiC涂层的一组进行氧乙炔烧蚀对比试验,试验结果见图5。

(a)不同复合材料的线烧蚀率 (b)不同复合材料的质量烧蚀率

由图5可看出,复合材料在未沉积SiC涂层时,A材料的线烧蚀率最小,600 s烧蚀后,其线烧蚀率为3.0 μm/s,C材料的线烧蚀率最大,为8.0 μm/s,C材料的线烧蚀率与B材料的线烧蚀率相比,增加了近2倍,同时C材料的质量烧蚀率比B材料也增加了约1.4倍。由于材料C中既不含抗氧化基体,也无抗氧化涂层保护,因而在长时间有氧烧蚀过程中,受到高温气流的冲蚀作用发生剧烈氧化。

与此同时,三组带有SiC涂层的试样与未涂层的试样相比,其线烧蚀率分别降低了33.3%、12.5%和37.5%。尤其对于材料C,沉积SiC涂层后,其质量烧蚀率降低了约30.2%,说明SiC涂层能够显著地提高复合材料的耐烧蚀和抗氧化性能。

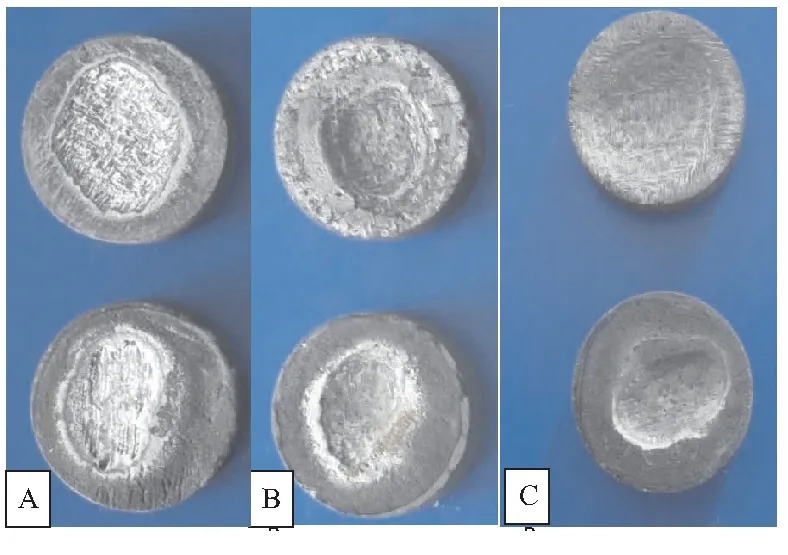

图6为三种材料氧乙炔烧蚀后的宏观形貌,其中上方为无涂层试样,下方为有涂层试样。从图6可直观看到,无抗氧化涂层的试样烧蚀坑较深,烧蚀冲刷表面积大,烧蚀边缘有明显的疏松气孔,有抗氧化涂层的试样冲刷扩散面积小,冲刷边缘表面较为致密。

图6 三种复合材料试样的烧蚀宏观形貌

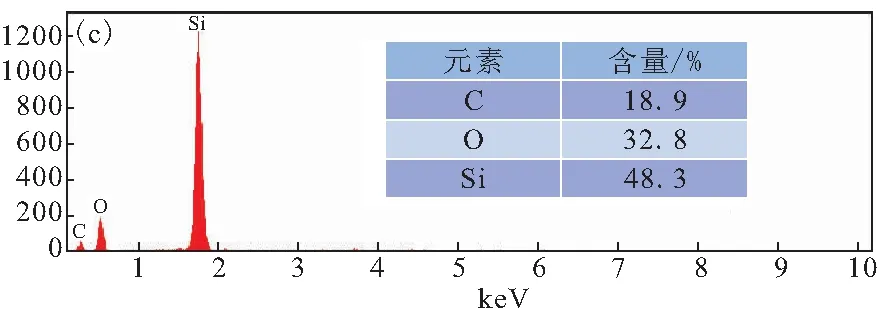

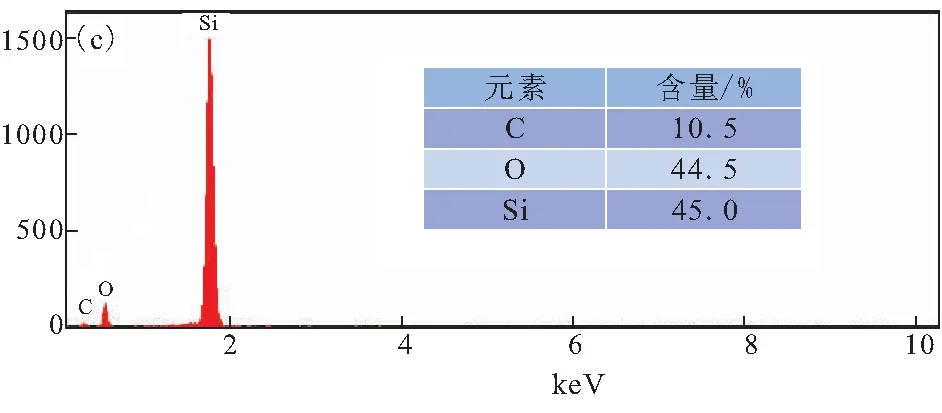

图7和图8分别为由材料A制备的无SiC涂层试样和有SiC涂层试样经氧乙炔烧蚀后的微观形貌。从图中可看出,试样烧蚀冷却后表面覆盖有一层白色的物质,EDS分析表明该物质为SiO2。由于材料A中的SiC基体含量高,在烧蚀过程中,SiC基体被氧化形成了连续的SiO2熔体膜,附着在材料表面,阻碍材料进一步被氧化,从而降低了材料的烧蚀率。对于有SiC涂层的试样(图8),从烧蚀试验开始时,SiC涂层首先被氧化形成SiO2熔体保护膜,阻挡内部材料的进一步氧化,同时涂层降低了材料表面的孔隙率,对降低烧蚀率有显著的促进作用。

图7(b)和图8(b)为在烧蚀表面观察到的横向纤维束内部形貌,由于高温、高速的燃气流产生的气动力和剪切力作用于炭纤维,导致了炭纤维和基体的剥落;同时,热化学反应的气态产物在扩散过程中存在浓度梯度,导致炭纤维顶部的烧蚀程度大于底部的烧蚀程度,从而使炭纤维在烧蚀后形成了具有锥角的微观结构。

(c)材料A烧蚀后表面能谱分析

(a)材料A烧蚀后表面形貌 (b)材料A烧蚀后纤维形貌

(c)材料A烧蚀后表面能谱分析

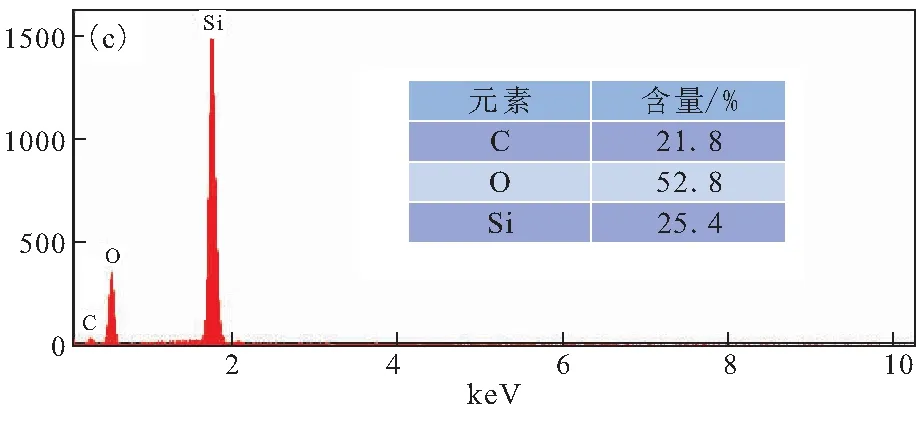

图9为材料C无SiC涂层试样的烧蚀形貌图,图9(a)为横向纤维形貌,图9(b)为针刺方向(Z向)纤维形貌。由于材料中无抗氧化基体成分,因此表现为典型的热氧化烧蚀形貌。图10为材料C沉积SiC涂层后的试样烧蚀形貌。从图10可见,在纤维表面和基体表面都附着了SiO2熔体颗粒,可推断CVD-SiC涂层首先发生氧化反应,反应产物为SiO2,一段时间后将形成致密的SiO2膜,形成钝化隔离层,可阻止氧化气体向内扩散的通道,从而提高材料了的抗氧化性能。

(a)X-Y向纤维 (b)Z向纤维

(a)X-Y向纤维 (b)Z向纤维

(c)材料C烧蚀后微观形貌能谱分析

2.5 复合材料的应用

采用C/C-SiC复合材料A结合CVD-SiC涂层工艺,研制了液体上面级氢氧发动机延伸段试验件,面积比为7∶1~20∶1之间部分,成功通过了780 s地面热试车,试车后构件结构完整。该试车结果既考察了材料的抗氧化烧蚀性能,同时验证了材料的力学性能和抗热震性能。

3 结论

(1)采用连续纤维针刺预制体制备的A、B、C三种复合材料,在高SiC基体含量下(复合材料A),材料的力学、耐烧蚀和抗热震性能较好,即材料A的弯曲强度、线烧蚀率及抗热震系数分别为238.4 MPa、3.0×10-3mm/s和35.3 kW/m。三种复合材料的弯曲断裂模式均表现为韧性断裂模式。

(2)SiC涂层可进一步改善材料的抗烧蚀氧化性能,600 s氧乙炔烧蚀条件下,带有SiC涂层试样与未涂层相比,线烧蚀率分别降低了33.3%、12.5%和37.5%,涂层对提高纯C/C材料(C材料)的烧蚀率最显著。沉积SiC涂层后的A材料烧蚀率最低,线烧蚀率为2.0×10-3mm/s。

(3)采用复合材料A结合CVD-SiC涂层工艺成型的延伸段试验件,用于液体上面级氢氧发动机延伸段面积比为7∶1~20∶1之间部分,成功通过了780 s地面热试车,试车后结构完整,试车结果验证了该材料的力学性能、抗热震性能和抗氧化烧蚀性能的可靠性。