高温抗氧化铱涂层复合制备技术展望①

成 功,熊玉卿,2,周 晖,2,张凯峰,2,高恒蛟,2

(1.兰州空间技术物理研究所,兰州 730000;2.真空技术与物理真空实验室,兰州 730000)

0 引言

高温材料通常具有较高的强度、良好的耐疲劳性能、较强的抗氧化和抗热腐蚀能力,在航空航天领域具有广阔的应用前景[1]。目前,常用的高温材料主要包括特种陶瓷、难熔金属、高温合金及C/C复合材料等[2-3],虽然这些材料各有优势,但在高温下均易氧化失效,限制了其在高温环境下的进一步应用。为防止高温材料的氧化失效,充分发挥高温材料的优势,在高温材料表面涂覆抗氧化涂层是最有效的保护措施。高温抗氧化涂层能有效弥补基体材料抗氧化性和抗热腐蚀性方面的不足,使得高温材料能在严苛的高温条件下长时工作。自20世纪60年代至今,各国针对高温抗氧化涂层开展了大量的研究,先后形成了铝化物、氧化物、硅化物、合金涂层、贵金属五大涂层体系。其中,贵金属涂层体系能抵抗较高的环境温度,在国外航空航天领域已成功应用[4]。

铱(Ir)作为铂族金属,熔点高达2440 ℃,强度高、抗氧化能力强,2100 ℃时仍具有较低的氧扩散系数,是理想的氧气扩散屏障材料。国外研究结果表明[5-6],相比于其他抗氧化涂层铱涂层具有更高的使用温度和更长的服役寿命,采用铼/铱材料体系的燃烧室工作温度可达2200 ℃,可显著提高发动机的性能,金属铱作为涂层时,韧性的铱涂层不仅可减少基体表面的裂纹,又可以在一定程度上缓解热应力,使涂层不开裂[7]。自20世纪80年代开始,美国开发了以铼为基体,铱为抗氧化涂层的空间发动机燃烧室结构,解决了铱涂层制备的基础问题和工程应用的各项关键技术[1]。国内针对高温抗氧化铱涂层的研究起步较晚,经过十余年的研究,始终未能攻克铱涂层制备的关键问题。

本文结合国内外近年来的研究报道,对高温抗氧化铱涂层的制备方法进行了比较,在分析现有铱涂层制备技术特点的基础上,提出了原子层沉积/化学气相沉积复合制备技术,分析了该技术在提高铱涂层致密度、减少缺陷方面的优势,并讨论了发展原子层沉积/化学气相沉积复合制备技术需要解决的几个关键问题。

1 铱涂层制备技术

目前,铱涂层制备技术主要包括金属有机物化学气相沉积(Metal-Organic Chemical Vapor Deposition,MOCVD)、熔盐电沉积(Electrodeposition,ED)、磁控溅射(Magnetron Sputtering,MS)、原子层沉积(Atomic Layer Deposition,ALD)、双辉等离子体法(Double Glow Plasma,DGP)等,下面对各制备技术分别进行讨论,并对其技术特点进行比较。

1.1 金属有机物化学气相沉积

MOCVD法是利用加热、等离子体增强、光辅助等手段,在常压或低压条件下,使携带有机金属反应源的载流气体通过容器,将反应源的饱和蒸汽带至反应腔中与其他反应气体混合,然后在被加热的基体表面发生化学反应生成涂层的技术[8-9]。经过几十年的发展,MOCVD技术已被广泛用于涂层及薄膜材料的制备。MOCVD技术与其他制备技术相比,具有如下特点:涂层组分、掺杂浓度、厚度可控;真空度要求低、反应室结构简单;较好的涂层均匀性;沉积温度低、生长速率快,应用范围广。MOCVD是目前制备铱涂层最常用的技术。

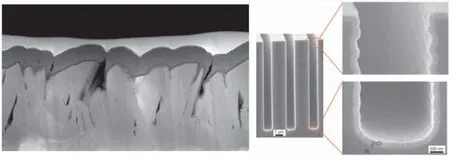

Henderson[1]、Stechman[10]、Reed[11]利用MOCVD技术分别在铼、钼、铌基体上制备出结合良好的致密铱涂层,已成功用于空间发动机飞行中。Maury[12]以(MeCp)Ir(COD)为先驱体,采用热壁式MOCVD技术在钨表面制备出多晶、致密、无织构的多层铱涂层。华云峰[13]以乙酰丙酮铱为前驱体制备铱涂层,研究发现,铱涂层对基体晶界和裂纹能有效填封。杨文彬[14]利用MOCVD法成功制备出多层结构的铱涂层。在经历冲击破坏后,各层之间仍结合良好,涂层无外延生长,后制备的涂层能对前次制备涂层中出现的孔洞等缺陷进行有效封填。Yang[5]通过MOCVD法制备具有等轴晶结构的多层铱涂层,研究表明,涂层的热稳定性与温度、晶体结构和晶粒尺寸有关,当温度超过1200 ℃,涂层开始不稳定。Cai[15]通过MOCVD技术在钼基体表面沉积铱涂层,并研究沉积温度和氧气对沉积效率的影响,结果表明基体温度不同影响铱涂层生长模式;沉积温度为800 ℃时,涂层与基体的结合力较差,很易脱落;沉积速率与沉积温度之间不符合Arrhenius公式;在反应气体中增加氧不仅能减少涂层中的碳含量,而且能有效提高涂层质量,氧添加过多会造成氧残留,影响涂层质量。Jin[16]在研究MOCVD技术时发现,前驱体Ir(acac)3的晶体形态对铱涂层质量也有显著影响,当Ir(acac)3粉末为六方柱状形态时,其挥发性较好,所生长的涂层均匀且光滑;Ir(acac)3粉末呈四角片状时,涂层有明显裂纹且粗糙。Chia-pin[17]利用PE-MOCVD在三维构件上沉积铱涂层,证实PE-MOCVD制备的涂层比传统MOCVD制备的涂层更光滑,只是铱涂层(111)择优生长比传统MOCVD更强;PECVD不适于孔径较小的三维构件。Gelfond[18]表明,沉积温度和沉积速率均会影响MOCVD涂层质量,当沉积温度过高时,涂层质量恶化,变为离散的疏松结构,且晶粒尺寸显著增加;沉积速率过快,涂层结构多样化复杂化。Yang[19]对MOCVD制备铱涂层的生长动力学和显微组织进行了研究,结果表明,涂层显微组织与沉积温度及氢压有关,氢压增大,晶粒变大;沉积温度降低,晶粒尺寸增加;沉积温度低于460 ℃时,涂层表面开裂,无法获得稳定的涂层数据;当沉积温度为460~500 ℃时,能获得稳定的生长状态,且沉积速度与氢分压线性相关;当沉积温度超过520 ℃时,出现丘陵状凹凸不平表面,此时沉积速率与沉积温度的关系发生了变化。Hamilton[20]和Bai[21]等研究表明,化学气相沉积过程中涂层一般是岛状成核的柱状晶生长模式(见图1),涂层中存在大量缺陷和晶界,晶界垂直于表面,晶界和缺陷成为基体扩散的快速通道,导致铱涂层快速失效。

图1 化学气相沉积缺陷形成示意图

目前,关于MOCVD制备铱涂层的研究主要集中在前驱体挥发、基体沉积温度、气氛、基体表面吸附能力等多重因素耦合影响等方面,针对晶界和缺陷的主要应对措施为制备多层结构涂层,使得晶界和缺陷“错位”,晶界复杂化,增加氧原子扩散距离,这种方法治标不治本。同时,MOCVD技术本身也存在一些缺点:难以进行原位监测生长过程,许多有机金属化合物蒸汽有毒、易燃,反应后产物需要进行无害化处理,以避免造成环境污染。另外,由于所采用的源中包含其他元素(如C、H等),需要对反应过程进行仔细控制,以避免引入非故意掺杂的杂质。

1.2 熔盐电沉积

熔盐电沉积技术是一种电化学过程,其基本过程是将工件浸在金属盐溶液中作为阴极,金属板作为阳极,接通电源后在零件表面沉积所需的涂层。ED法最大的优势在于能常温制备,且涂层制备与纯化过程同时进行,能用纯度较低的原材料制备较高纯度的涂层[22]。ED法制备涂层的沉积速率较高(约为~20 μm/h),涂层厚度可达毫米级[23],沉积方法灵活,设备简单成本较低,沉积参数可控,广泛用于大尺寸复杂形状工件沉积。

Zhu[24]在常压下利用NaCl-KCl-CsCl熔盐在铼基体上沉积铱涂层,涂层由柱状晶组成呈现(111)择优取向;表面致密光滑,涂层与基体结合良好,未出现分离、裂纹及其他缺陷;经114次热震循环后涂层保持完整,与基体结合良好。REED[25]利用熔盐电沉积制备铱涂层,结果表明,熔盐电沉积沉积速度快、效率高,可制备较厚的铱涂层,但是铱涂层致密度不高,与基底的附着力较差。Wu[26]采用ED技术在超合金TMS-82表面制备铱-铂合金涂层,涂层表面由单一面心立方结构颗粒物组成,铱含量高于3%的铱-铂涂层呈现(111)择优取向生长,研究发现,预制备的镍和铂薄膜可提高铱-铂涂层的沉积速率和改变涂层的化学组成。Qian等[27]利用ED法在铂基体上制备铱涂层,研究表明,熔盐温度对沉积结果影响较大,低温沉积时涂层较薄,高温沉积时涂层中有较多的微小孔洞。Zhu[28]等研究发现,当阴极电流密度为5~50 mA/cm2时,所获得的柱状铱涂层与基体结合良好,随着电流密度的增大,晶粒细化、致密度增加;电流密度增至100 mA/cm2时,涂层变为粉末状的树枝晶,疏松且结合力较差。Zhu[29]利用氯化物熔盐在Re/C基体上制备层片状铱涂层,结果表明,铱涂层由柱状形核层和层状生长层组成,形核层与生长层界面间不存在微孔,在该实验条件下能获得光滑且厚度均匀的(111)取向涂层,与传统的柱状组织涂层相比,层片状涂层具有更优的抗氧化性。Huang[30]研究了层片状结构铱涂层的生长机理及力学性能,并指出顶层与底部涂层组织的差异主要来自于电流密度的差异,高电流密度能促进晶粒形核使涂层细小均匀,适宜温度的热处理能调整涂层晶粒大小,释放涂层内部残余应力,当温度高于1950 ℃,在界面及晶界处形成大小沟槽及孔洞,涂层强度及延伸性显著下降。Huang[31]分别利用直流、脉冲电流熔盐电沉积在铼基体制备铱涂层,结果表明,涂层形核过程显著影响涂层显微组织,组织为等轴晶的涂层氧化抵抗力明显优于组织为柱状晶的涂层,这主要归因于等轴晶组织晶界弯曲复杂,不易成为基体原子扩散的通道。

熔盐电沉积制备步骤较复杂,沉积前要对熔盐进行预电解,对沉积工件也要预处理;沉积时沉积效果受熔盐体系、熔盐温度、电流密度、环境气氛等多种因素影响。目前,电沉积时主要使用直流电流,所生长的组织为柱状晶组织,直流电流会导致阴极表面产生浓度梯度,涂层局部异常不受控生长,进而导致涂层表面结瘤,粗糙度变大,质量下降。同时,沉积时间过长,粗大的柱状晶组织会导致涂层微观致密度下降。另外,熔盐具有挥发性和腐蚀性,对基体有负面作用,熔盐也很难回收再利用,对环境不利。

1.3 磁控溅射

磁控溅射是利用异常辉光放电产生的等离子体在电场作用下,对阴极靶材表面进行轰击,将靶材表面的分子、原子、离子及电子等溅射出来,被溅射出来的粒子带有一定的动能,沿一定的方向射向基体表面,在基体表面形成镀层[32]。磁场的引入提高了溅射的效率,减少电子在基片附近的沉积,提高了沉积涂层的纯度,涂层质量得到提高。

Mumtaz[33]在室温及1073 K利用磁控溅射技术在热膨胀系数不同的C-C材料及石墨基体上沉积铱涂层,结果表明,在不同温度下都能获得致密的柱状晶涂层结构;当沉积温度为1073 K时,由于涂层材料与基体材料热膨胀系数不同,导致涂层开裂,但是当涂层较薄时,应力较小,涂层未开裂。Hagen[34]利用射频磁控溅射技术在钛次级层上沉积铱涂层,并研究了铱涂层与热熔玻璃的接触行为,研究结果表明,碳化钨基体上沉积的铱涂层与钛次级层不仅具有良好的抗刮性,而且显微硬度较高;涂层与熔融玻璃接触5000次循环后仍保持完整,涂层能显著提高与热熔玻璃接触工具的寿命。Wang[35]利用磁控溅射技术在钼丝网上制备双层铱/钨高温抗氧化涂层,结果表明,钨粘结层的制备能有效改善铱涂层与铝基体之间的结合力,有效抑制铱涂层的剥落,溅射铱涂层为多晶结构且呈(111)择优生长。根据Movchan-Demchishin模型,所制备的双层铱/钨涂层的显微结构与“1区”结构类似,该结构表明所制备的涂层横向结合力弱,在拉应力状态下易发生开裂。Büttner[36]利用射频磁控溅射技术研究了溅射压力对铱涂层组织与性能的影响,结果表明,随着压力的增加,组织由致密的粗大晶粒转变为多孔的细小晶粒,并指出预先减少基体表面缺陷是提高涂层质量的必要措施。

磁控溅射技术主要用于硬质抗磨涂层、耐腐蚀涂层、光学涂层的制备。磁控溅射技术不能在复杂型面上沉积涂层,会存在“死区”;其次,磁控溅射技术制备的涂层具有择优取向,涂层性能的各向异性也限制了涂层的应用。

1.4 原子层沉积

原子层沉积最早由Suntola在CVD技术基础上发明的,该技术是一种通过将气相前驱体脉冲交替通入反应器,并在基体上化学吸附反应形成沉积膜的化学气相沉积技术[37],ALD源于化学气相沉积技术,但与CVD不同的是原子层沉积过程中,两种反应前驱体以脉冲形式交替进入真空室,一种前驱体在基底表面形成化学吸附,与随后进入的另一种前驱体发生反应,生成一个单原子层。ALD技术最大的特点是饱和自限制性,能精确控制涂层厚度,实现原子级别的沉积。原子层沉积基于原子级别的控制,具有其他涂层制备技术无法比拟的特点, 如制备的涂层致密、无缺陷,且能阻隔缺陷,可实现三维复杂结构上均匀沉积(图2);大面积的均匀性和精确的亚单层膜厚控制等。

图2 原子层沉积形成的致密、无缺陷、可阻隔缺陷的涂层

Elers[38]从设备、前驱体、反应副产品等方面研究了影响ALD薄膜均匀性的因素,表明影响薄膜均匀性的主要因素为前驱体脉冲重叠、前驱体热分解、反应室中气体的非均匀分布等,但总体而言,ALD在厚度和均匀性控制方面要优于化学气相沉积技术。Choi[39]在不同类型(Si、SiO2、TaN10、TaN100)界面层上利用ALD技术沉积铱涂层,并研究了铱涂层的生长机理及生核行为。研究发现,不同界面生长行为的差异主要归因于基体的键型不同,沉积在金属基体上的铱涂层主要以3-D岛状生长,通过岛之间的合并形成连续的薄膜。Jeonga[40]利用等离子增强原子层沉积技术,在TaN/SiO2/Si基底上制备出3 nm厚铱涂层,研究发现铱涂层具有强烈的(111)织构。Vila-Comamala[41]利用原子层沉积在高纵横比光栅上制备出高质量的铱涂层,如图3所示。

图3 沉积有铱涂层的光栅SEM图像[41]

ALD技术优异的三维共型性、致密均匀性、精确控制膜厚的特点使其在薄膜质量要求高的微电子、纳米技术、光学、催化等领域具有广泛的应用。在高温抗氧化涂层领域应用较少,主要是因为其单原子层逐层生长的技术特点,沉积速率极低,只有100~300 nm/h。因此,对于涂层厚度较厚的高温抗氧化涂层制备,ALD技术虽然应用潜力巨大,但目前来说,并不能满足实际应用需求。

1.5 双辉等离子体法

双辉等离子体法又称双层辉光等离子体溅射沉积,是在离子氮化技术的基础上发展起来的一种沉积技术[42]。双辉等离子体法成本低、沉积速率快、涂层均匀性好、涂层厚度可控、涂层结合力较强。

Wu[43]研究了DGP方法制备的单层和多层铱涂层的形态与力学性能,单层与多层铱涂层均为(110)取向的多晶组织,涂层与基体结合良好,主要是因为涂层扩散进入基体表面缺陷在中,形成mechanicallocking现象。随后,Wu[44]利用EBSD深入研究了涂层(110)取向的生长机理,指出(110)取向铱涂层的形成与断裂金属键的密度以及表面能有关。Wang[45]利用双辉等离子体法在铌基体上沉积铱涂层,研究发现,铱涂层生长速度较快,但会形成强烈的(220)织构,柱状晶垂直于基体生长。同时,Wang[46]利用GDP法在钼基体上制备了7 μm厚铱涂层,并对显微组织及力学性能进行了表征。结果表明,柱状晶组织沿(220)择优生长、涂层表面较粗糙、晶界处有孔洞形成、涂层硬度较高、涂层与基体结合力较强。Wu[47]研究了基体电压及涂层厚度对铱涂层显微组织与位向的影响。结果表明:在不同基底上形成的涂层主要为(220)取向,(220)取向越强烈,涂层中孔洞越多;基体电压越高,沉积速率越快,涂层越厚。涂层厚度影响涂层显微组织及涂层位向,随着涂层厚度增加,涂层由(111)位向转变为(220)位向,致密的涂层转变为粗糙并含有孔洞的涂层。Chen[48]等采用双辉光等离子方法,在不同基体上制备铱涂层。钼表面铱涂层呈现出丘陵状形貌,未出现微裂纹;铌基体铱涂层表面有少量微孔出现,多晶态铱涂层沿(220)晶面择优生长;铌基体上铱涂层的择优趋势明显高于钼基体铱涂层;铱涂层包括一个共混区和纯铱涂层区,铱涂层与钼/铌基体紧密结合,无明显脱落、分层、孔洞等缺陷;钼、铌基体上铱涂层力学性能有所差异的主要原因是基体与涂层热膨胀系数不同,导致不同基体上铱涂层的残余应力不同。Chen[6]利用双辉等离子体法在钼基体上沉积铱涂层,形成的无孔洞及裂纹的多晶铱涂层在环境温度高于2000 ℃时,涂层表面形成孔洞,涂层开始失效。为减少铱涂层在高温环境下的氧化烧蚀,Cong[49]利用双辉放电等离子体法在钼基体上沉积铱-锆梯度涂层。研究发现,铱-锆涂层比铱涂层更致密均匀,铱-锆涂层晶粒细小且表面光滑,但沉积过程中会形成ZrO2,导致涂层与基体的结合力较差。

双辉等离子体法和磁控溅射技术类似,在形状复杂的基体上沉积得到的涂层厚度均匀性差,涂层的纯度取决于靶材的纯度,设备复杂,靶材昂贵,大多处于实验室研究阶段,并没有大规模应用。

2 原子层沉积/化学气相沉积复合技术

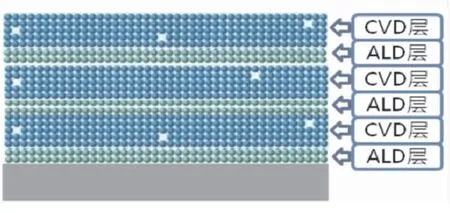

大量研究结果已经表明,能用于铱涂层制备的技术有金属有机物化学气相沉积、熔盐电沉积、磁控溅射、双辉等离子体法等,这些单一技术制备的铱涂层晶粒尺寸、择优取向有一定差异,但多为柱状晶结构,晶界垂直于基体表面,并在晶界处偏聚大量缺陷,高温环境下晶界和孔洞易成为氧化剂的扩散通道,导致涂层失效。如何提高涂层的致密度、减少缺陷,是实现铱涂层在高温强氧化环境下长时间应用的首要条件。目前,常见的解决方案是制备多层涂层[12,43],使得涂层晶界和缺陷“错位”,增加氧原子扩散距离。2014年Bülow[50]创新性地利用ALD和CVD技术在同一反应室中制备多层有机无机复合膜,证实这种复合膜能克服单一膜的缺点,成为良好的渗透阻挡层,并指出两种技术在同一反应室中应用能保持良好的真空度,避免膜受到污染。

在总结分析铱涂层制备技术理论与实验工作的基础上发现,常用的制备技术中,双辉等离子体法与磁控溅射是利用辉光放电轰击靶材,但两种技术制备的涂层多为柱状晶结构组织,沉积速率比较低,在形状复杂工件表面上涂层均匀性较差;熔盐电沉积沉积原理、设备、工艺与其他技术差别较大,复合难度大。原子层沉积与化学气相沉积原理与工艺条件相似,取长补短,以CVD技术为主导,ALD技术做辅助,制备多层涂层,不仅沉积速率快,且缺陷少。图4为两种技术复合的设备示意图,两种技术在同一反应室中应用能确保良好的真空度,避免涂层受到污染。在CVD制备的涂层中,加入ALD制备的致密层(如图5所示),利用ALD所制备涂层无缺陷、高致密、高阻隔的特点,阻断并填封CVD制备过程中出现的柱状晶晶界及其他缺陷。ALD/CVD复合制备技术同时具备了CVD速率快的优点和ALD零缺陷、致密、高阻隔的特点,能在复杂工件上制备高质量、均匀性良好的涂层。

图4 原子层沉积和化学气相沉积集成系统示意图

图5 原子层沉积/化学气相沉积复合制备技术

3 结束语

高温抗氧化铱涂层在航空航天领域有着重要的用途,理想的铱涂层制备方法既要求能获得致密、高阻隔、结合良好的涂层,又要求沉积速率高、成本低,原子层沉积/化学气相沉积复合制备技术满足上述要求,是理想的制备方法。目前,还没有关于原子层沉积/化学气相沉积复合制备铱涂层的研究报道,作为新技术,有必要对原子层沉积/化学气相沉积复合制备技术涉及到的以下几个问题进行深入研究。

(1) 原子层沉积/化学气相沉积复合制备技术分别采用原子层沉积和化学气相沉积两种技术交替沉积。两种技术具有很强的相似性,但在前驱体导入、表面化学反应机理方面存在一定的区别,因而涂层的生长模式也将存在一定差异。因此,在复合过程中需研究两种技术的兼容性和协同效应,研究两种技术转换过程中的前驱体输入、反应条件等的改变对沉积过程的影响。

(2) 化学反应过程直接影响涂层缺陷产生以及致密度高低,原子层沉积技术能实现原子级别的沉积,能有效抑制涂层缺陷,而其化学反应过程较复杂。因此,需开展其化学反应过程研究,对化学反应过程仿真模拟,建立模型。

(3) 涂层的高温抗氧化性能与涂层的微观结构密切相关。理论分析和试验研究表明,多层结构涂层在长期使用过程中,会发生界面扩散互溶、应力释放、材料性能衰退及与环境相互作用等效应,导致涂层性能下降。在扩散问题中,需研究表面扩散、晶界扩散和晶格扩散的区别以及不同扩散的综合效应。在缺陷和微结构演化方面,需通过缺陷热耗散、局域温度场分布,分析缺陷和微结构的演化规律。应力是在涂层制备过程中形成的,且在制备过程和使用过程中不断发展和演化。因此,需研究应力受材料、涂层结构等因素的影响,分析涂层中应力的类别、应力水平、空间分布等方面的演化规律。

随着研究的深入和体系的建立,ALD/CVD复合制备技术设备及工艺的不断创新和成熟,沉积理论的不断完善,ALD/CVD技术必将制备出性能优异,微结构完美的高温抗氧化铱涂层。