RTO燃烧室的流场与应力分析

姚兴安,刘虎祯,李宝荣

(中国船舶重工集团公司第七二三研究所,江苏 扬州 225101)

0 引 言

挥发性有机化合物(VOCs)一般指沸点低于250 ℃的化学物质,是比较常见的大气污染物,主要来源于石化、制药、汽车喷涂、家具涂装等行业排放的有机废气,排放量已接近或超过NOx排放量,年排放量超过2 000万吨[1],在未来相当长的时期内,VOCs肯定是监管和处理重点。许多VOCs具有神经、肾脏和肝脏毒性,甚至有致癌作用,能损害血液成分和心血管系统,诱发免疫系统疾病、内分泌系统及造血系统疾病[2]。目前VOCs有很多种处理方式,主要包括催化氧化、活性炭吸附、催化焚烧等方法。根据VOCs废气产生特点及经济性,蓄热式焚烧(RTO)技术具有净化效率高、污染物分解彻底、换热效率高、节能、阻力低、风机装机功率小等优点[3],对处理VOCs有着较广泛的应用前景。而RTO最重要的结构部分是氧化室,要保证废气流动分布均匀、一定的停留时间及结构的可靠性,研究RTO氧化室的流场与应力具有重要的意义。

1 RTO技术简介

RTO技术是将废气中的挥发性有机污染物热力氧化成二氧化碳和水的一种废气治理技术;其良好运行的三要素为3Ts,即温度(Temperature)、湍流度(Turbulence)以及停留时间(Time),RTO设备的正常工作温度为 760 ℃~800 ℃,同时RTO设备内部需要保持较好的湍流度,使得 VOCs 废气在RTO设备中分布得较为均匀,避免局部高温造成爆炸等事故的产生;最后,VOCs气体污染物分子需要在高温区停留一定时间才能取得较高的废气去除率。RTO设备可将废气燃烧放出的热量存储下来并用于未反应废气的预热,热回收效率可达95%以上,从而节省废气升温所需的燃料消耗。

2 RTO工作原理

蓄热式热氧化炉与传统的催化燃烧、直燃式热氧化炉相比,具有热效率高(大于90%)、运行成本低、能处理大风量低浓度(相对于废气排放而言)等优点。RTO装置有两室、三室及多室装置,两室RTO装置VOCs的去除率在95%~98%,三室RTO装置VOCs去除率可达到98%以上[4]。两室RTO没有吹扫工序,在进行阀门切换时,部分VOCs废气没有经过处理直接排放,从而降低了VOCs的去除效率。多室RTO是在废气量非常大的情况下,为保证废气进气的均匀性,增加了同时进气和出气的蓄热室数量。目前三室RTO是主流实用装置,较好地兼顾了效率和投资成本[5]。

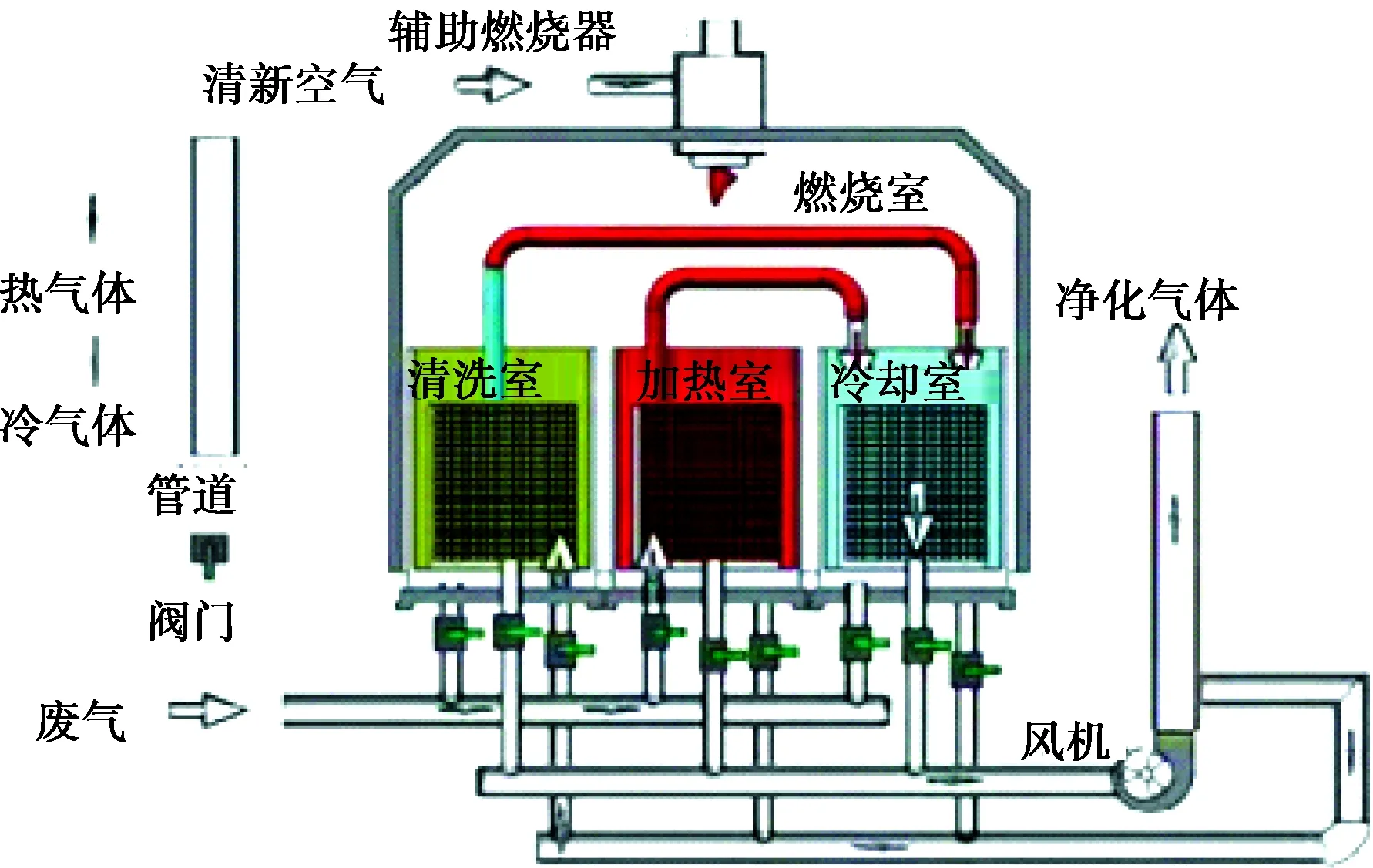

三室RTO的工作原理是:挥发性有机废气经过前处理的过滤器,去除废气中的漆雾等颗粒物,待处理的低温废气经引风机进入蓄热室1,由燃料燃烧加热至800 ℃左右,废气中的VOCs被氧化分解为二氧化碳和水[6],并放出热量;反应后的高温净化气从蓄热室2进入特殊结构的陶瓷蓄热体,绝大部分热量被蓄热体吸收贮存(热效率≥95%);经降温后的净化气一部分经烟囱排放,另一部分被引回蓄热室3,吹扫其中残留的未处理废气;3个蓄热室通过阀门切换依次执行进气、吹扫、排气的环节,进行高效热回收的同时,保证高效挥发性有机废气净化效率,切换时间根据实际情况可以调整,风机由变频器控制,以适应不同的运行工况。系统正常运行后,待处理的低温废气在蓄热室内已被预热,同时挥发性有机污染物燃烧放出热量,外加燃料的用量较少,从而达到节约能量的效果。具体工作原理及流程如图1所示。

图1 RTO工作原理图

3 RTO燃烧室结构尺寸

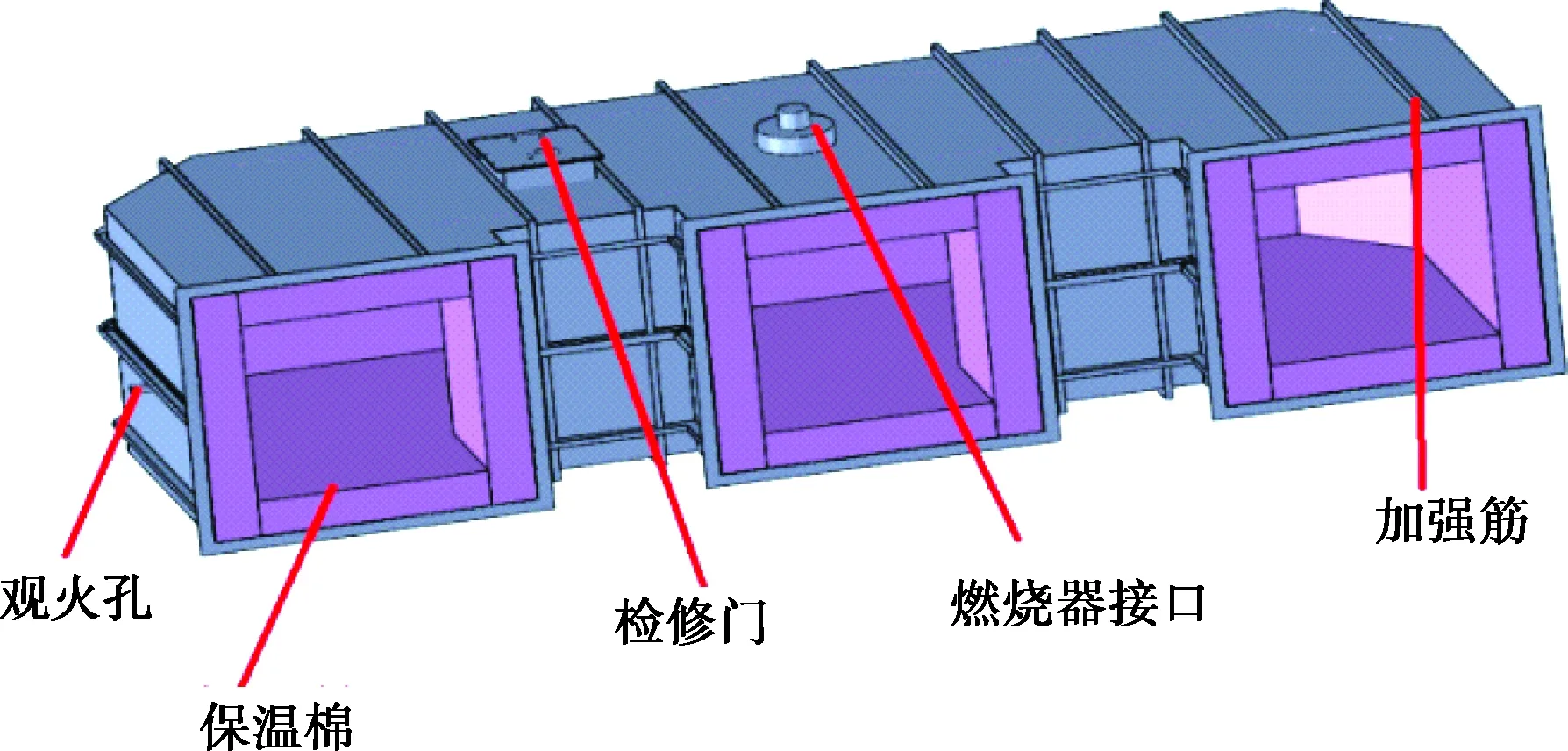

本公司研发的RTO燃烧室的三维结构图如图2所示,壁厚5 mm,燃烧室壁面材质为Q235,加强筋材质也为Q235。

图2 燃烧室结构三维图

为减少设备、管道及其附件向周围环境散热或降低表面温度,满足节能要求的同时保障操作安全性和条件,对于介质温度高于60 ℃的管道、设备、室体均需要进行保温,保证外表面温度不允许超过最高值50 ℃,不可实现区域设置防触碰警示。

不同保温材料具有不同温度使用范围和随温度变化的导热系数。硅酸铝棉及其制品是工业炉窑常用的保温材料,耐温可达 1 000 ℃~1 200 ℃,也是RTO常用的内保温材料。遵循通用化原则,方便后期外购和安装的便捷性,此系统保温材料全部选用硅酸铝棉及其制品。管道和设备的保温厚度主要取决于保温材料的导热系数,而导热系数随温度变化,可近似为与保温内外温度的算术平均值Tm成线性关系。

根据《98R418 管道及设备保温》进行保温厚度的计算,对于设备和管道,保温厚度为:

(1)

式中:λ为保温材料的导热系数,取0.035 W/﹙m·℃﹚;α为保温层外表面放热系数,室外安装时取8.141 W/﹙m2·℃﹚;To为介质温度,℃;Tα为环境温度,取35 ℃;Ts为保温层外表面温度,取50 ℃。

由式(1)可知,保温厚度δ=0.035/8.141×(800-50)/(50-35)=215 mm,本文设计的保温厚度为250 mm。

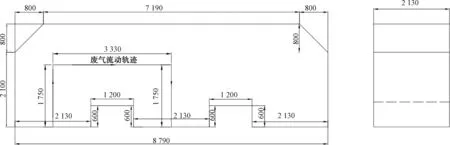

RTO内部温度在实际运行中保持在760 ℃~800 ℃,经计算壁面安装250 mm厚的保温棉,材质为硅酸铝。本单位设计RTO的风量为10 000 Nm3/h,燃烧室最大压力可达到800 Pa(表),燃烧室的设计尺寸如图3所示。取截面中点的流动轨迹为废气流动轨迹,估算废气的停留时间。

图3 RTO燃烧室设计尺寸

4 RTO样机燃烧室流场分析

考虑到废气在氧化室的停留时间需要超过1 s,因此利用Solidworks软件的流体仿真模块得到废气在燃烧室的速度场。由于RTO的设计风量是10 000 Nm3/h,而RTO燃烧室的最高温度在800 ℃左右,因此设置燃烧室废气入口体积流量为10.918 m3/s,考虑到后期需要利用RTO炉膛高温气间接预热脱附气,需保证炉膛压力在800 Pa(表),因此设置废气出口处静压为800 Pa(表)。由图4可知,速度最大处为6.134 m/s,由于截面中点的路径长度为6.83 m,因此废气停留时间大于1 s。由废气1 s时的流体迹线可知,大部分废气未离开氧化室,符合设计要求,与理论计算相符。

图4 RTO燃烧室的流体1 s时的运动迹线

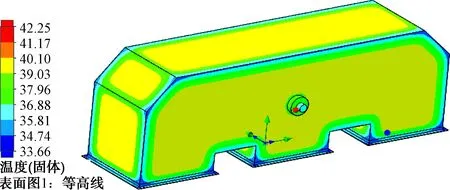

5 RTO样机燃烧室温度场分析

为保证外表面温度不允许超过最高值 50 ℃,需对RTO燃烧室的结构进行温度场分析。其中定义外壁的空气温度为35 ℃,热交换系数为20 W/m2/K,保温棉的内表面温度为800 ℃,热交换系数为8 W/m2/K。由图5可知,当保温棉厚度为250 mm时,RTO燃烧室外壁温度大概在50 ℃以下,满足了工业要求。

图5 RTO燃烧室外壁面温度分布(保温厚度250 mm)

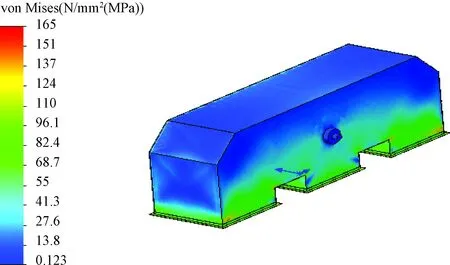

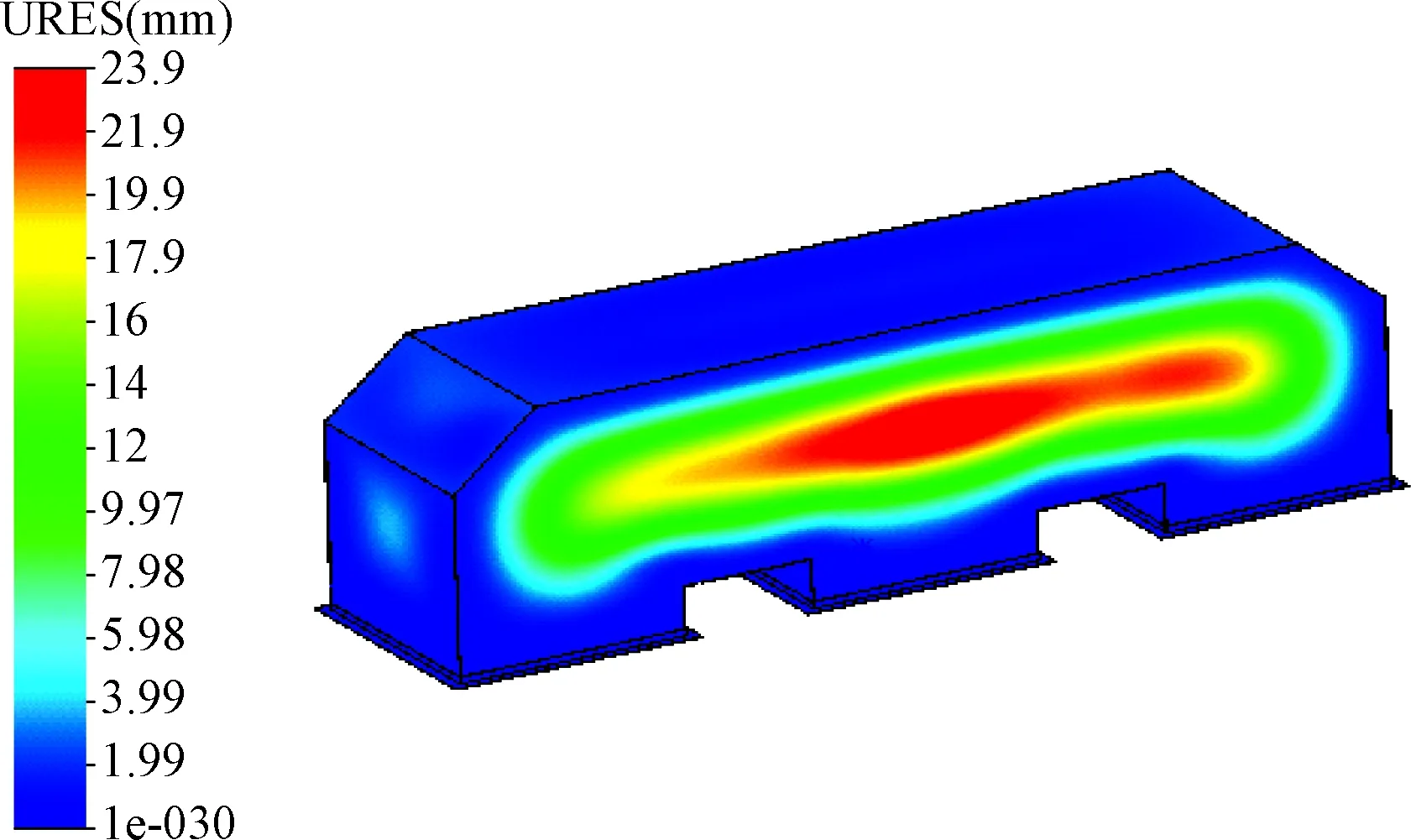

6 RTO样机燃烧室应力分析

考虑到后期需要利用RTO炉膛高温气间接预热脱附气,需保证炉膛压力在800 Pa(表)。因为炉膛承受一定的压力,因此对结构进行应力分析。考虑到RTO燃烧室外壳温度大约在50 ℃,所以给外壳施加50 ℃的温度载荷。RTO燃烧室内壁面施加800 Pa(表)的压力载荷,燃烧室与蓄热室连接处采用固定约束,并考虑RTO燃烧室的重力载荷,应力云图如图6所示,最大应力为165 MPa<235 MPa,因此该结构安全。图7为RTO燃烧室外壳的变形图,最大变形为23.9 mm。

图6 RTO燃烧室应力云图

图7 RTO燃烧室变形云图

7 结束语

通过对RTO的燃烧室结构的流场分析来验证本公司所设计的RTO结构的燃烧室废气停留时间,流场分析结果表明,废气停留时间已经超过1 s。

通过对RTO燃烧室结构的温度场分析来验证本公司所设计的保温层厚度是否达到设计要求,保证外表面温度不允许超过最高值 50 ℃,结果分析表明,RTO外壳温度符合安全要求。

通过对RTO燃烧室结构的应力分析来验证温度、气压对结构的强度影响是否较大,分析结果表明,结构最大应力低于材料的屈服强度,没有发生破坏。