某纯电动汽车白车身弯曲刚度分析与优化设计

汪跃中,贺鑫,董华东

(奇瑞新能源汽车股份有限公司,安徽芜湖 241000)

0 引言

随着汽车市场的快速发展,顾客对汽车操纵性、安全性、可靠性、NVH、碰撞安全、异响控制等整车性能的关注和需求越来越高[1]。而白车身作为整车结构设计的基础及轿车的关键总成,其刚度高低是考察这些性能及品质的重要指标[2]。车身刚度不足会导致车身易变形、异响、疲劳断裂等质量异常,极大影响车辆的正常工作状态及客户对车辆的满意度,因此车身结构刚度特性在整车性能中起到至关重要的作用。白车身高刚度成为整车性能开发中的趋势,以满足装配和使用要求[3]。白车身刚度包括扭转刚度和弯曲刚度,分别是指白车身在受到扭转、弯曲载荷时,车身抵抗扭转、弯曲变形的能力[4],其大小直接决定轿车在实际驾驶中承受外载荷的变形程度。纯电动汽车由于要变动下车体的骨架结构以布置电池[5],会极大影响到白车身的弯曲刚度,因此本文作者主要针对纯电动汽车的弯曲刚度进行CAE分析与优化设计。

本文作者首先建立白车身弯曲刚度的理论模型,再利用HyperMesh前处理软件建立某款纯电动汽车的白车身弯曲刚度有限元模型,转换格式后导入Nastran软件进行模态分析,最后再用HyperView软件考察在产品设计初期是否满足设计需求;针对CAE分析结果提出5种优化方案,最终确定能有效提高白车身弯曲刚度的最佳方案,满足性能要求,节约产品开发成本、缩短产品开发周期,同时为白车身结构改进和优化设计提供重要依据。

1 白车身弯曲刚度计算方法

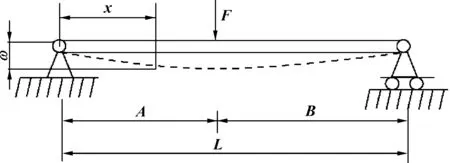

建立白车身弯曲刚度试验理论模型,如图1所示[6]。基于车辆在行驶中的实际加载变形状态及材料力学的计算公式,通过测点Z向的变形和点距离前轴的距离B、A,计算出测点的误差补偿量,车身的变形量减去误差补偿量得到车身弯曲挠度ω,再根据白车身左右纵梁处施加力F和车身弯曲挠度ω[4],可得白车身弯曲刚度计算公式[7]:

(1)

图1 白车身弯曲刚度试验理论模型

根据图1所示的约束方案,公式(1)可变形为

(2)

(3)

式中:Kb为白车身弯曲刚度;F为外载荷;L为白车身轴距;B、A分别表示前、后悬与施加载荷点的距离;ω为F方向弯曲挠度;x为前支撑点与最大弯曲挠度ω点的距离。

2 白车身有限元模型建立

2.1 建立有限元模型

首先在设计部门提供的白车身实体模型基础上进行简化处理[8],然后利用HyperMesh前处理软件进行网格划分,采用四边形壳单元为主、三角形网格过渡的单元形态,采用Acm单元模拟点焊、Rigids单元模拟弧焊及螺栓连接,建立如图2所示的白车身有限元模型,模型总质量为650 kg。

图2 白车身有限元模型

2.2 边界条件和材料参数

为白车身有限元模型施加如下边界条件,如图3所示:

(1)约束。①约束白车身前左、右减震器座Y、Z两个方向的平动自由度(Δy、Δz);②约束白车身后左、右弹簧座X、Y、Z3个方向的平动自由度(Δx、Δy、Δz)。

(2)载荷。在通过前座椅处于轨道中间位置时点H的YOZ平面与门槛相交的位置,施加沿Z轴负向F=1 500 N的载荷(分别加载在左右两侧),如图3所示。

图3 边界条件

该车型主要由钣金件通过螺栓连接、焊接、粘胶等方式构成,钣金件及粘胶的材料参数如表1所示,焊接无需添加材料属性。

表1 材料参数

3 仿真计算与结构优化

3.1 Nastran简介

MSC.Nastran软件是由MSC.Software公司推出的大型结构有限元分析软件,主要有静力学分析、动力学分析、热分析等功能[9]。本文作者主要利用Nastran软件对车身弯曲刚度进行分析。首先在HyperMesh前处理软件中建立白车身有限元模型,再转换为bdf格式文件,最后导入Nastran软件中进行仿真计算。

3.2 仿真计算与结果分析

将在Nastran仿真软件中计算生成的op2文件导入HyperView中进行后处理工作,得到白车身弯曲刚度Z向变形如图4所示。

图4 白车身弯曲刚度Z向变形云图

在白车身理论弯曲刚度计算模型基础上,可得出白车身有限元弯曲刚度计算模型,即:

(4)

(5)

根据图4所示的白车身弯曲刚度Z向变形云图,分别找到公式(4)(5)所需的各点坐标,代入计算,得到白车身弯曲刚度为12 744.99 N/mm,而针对该款车型的目标值为14 000 N/mm,明显不符合要求。

3.3 结构优化

在和设计部门交流讨论后,针对白车身弯曲刚度不符合要求情况,提出5种结构优化方案。

方案一:焊点间距优化

将之前的焊点距离由100 mm更改为50~70 mm。

方案二:厚度变更

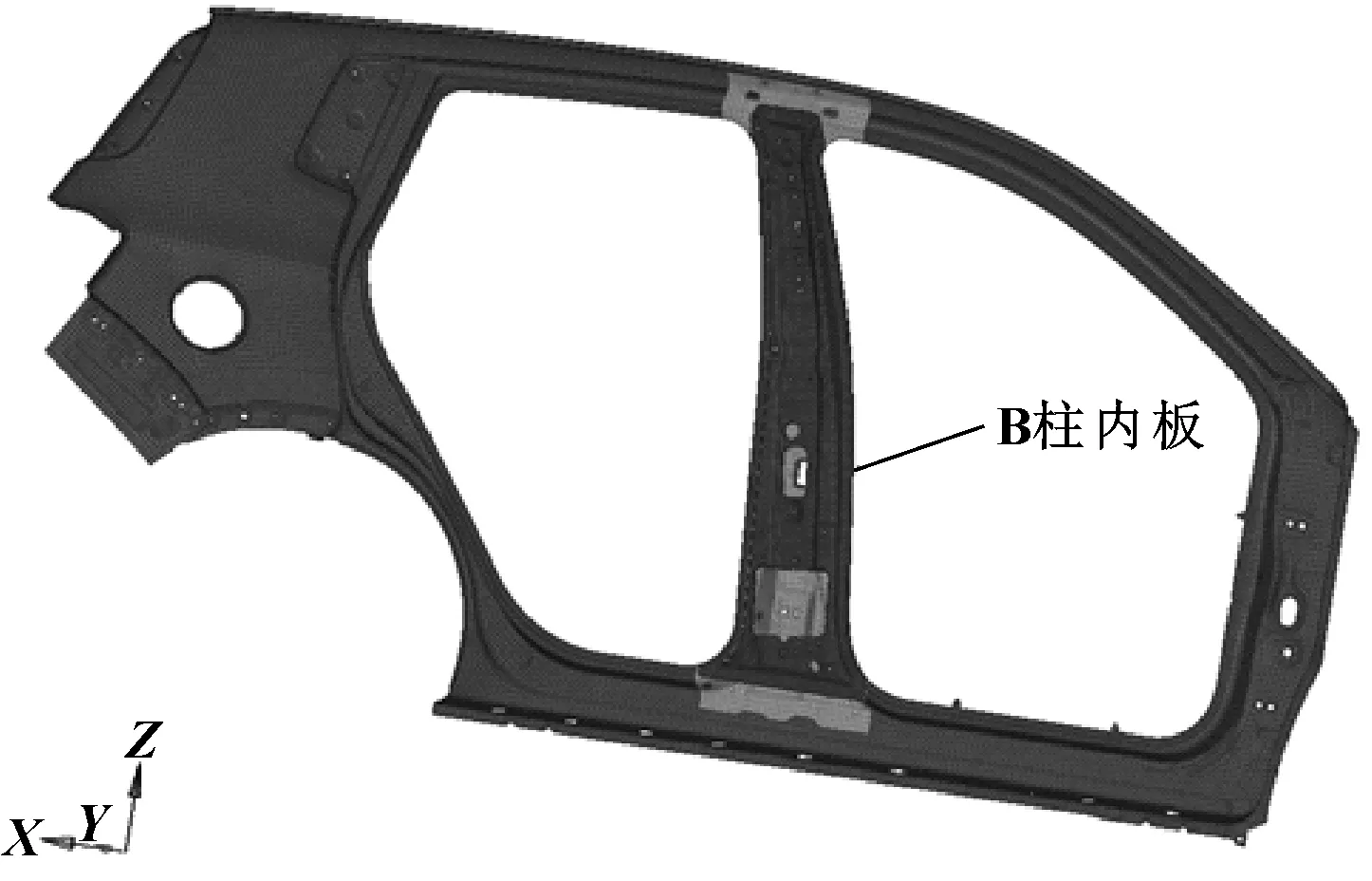

在方案一基础上,将B柱内板厚度由0.8 mm增加到1.0 mm,如图5所示。

图5 B柱内板

方案三:厚度变更

在方案一基础上,将B柱内板厚度由0.8 mm增加到1.2 mm。

方案四:增加支架

在方案一基础上,增加1个支架,如图6所示。

图6 方案四

方案五:增加支架

在方案一基础上,增加2个支架,如图7所示。

图7 方案五

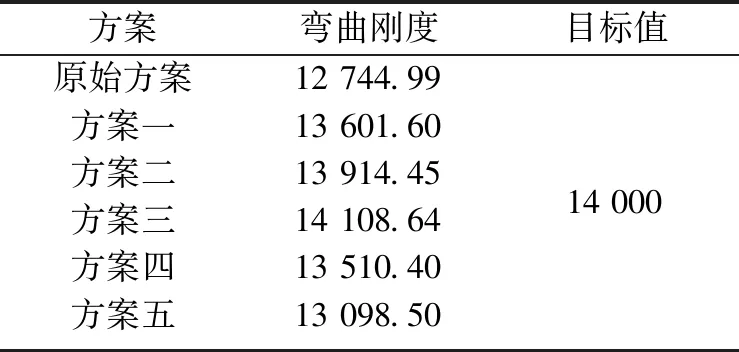

3.4 方案分析结果统计

按照上述白车身弯曲刚度的计算方法,依次计算5种结构优化方案的白车身弯曲刚度值,与原始方案汇总于表3。

由表3可知:方案一至方案五均相对原始方案有所提升,即缩短焊点间距、增加零件厚度、增加加强件等方案均可有效提高白车身弯曲刚度,但提升效果不同。其中方案三,即增加零件厚度方案的提升效果最为明显,且满足目标值要求。在与设计人员交流讨论后,认为该方案可行,故采用方案三对白车身弯曲刚度进行结构优化。

表3 分析结果统计 N·mm-1

4 结论

(1)利用仿真软件建立白车身有限元模型,根据弯曲刚度计算公式得到白车身弯曲刚度值。

(2)基于原始方案的分析结果,提出5种方案,均相对原始方案弯曲刚度有所提升,且方案三最佳,满足性能要求。

(3)通过CAE技术对白车身弯曲刚度不断优化,最终确定最佳方案,为该车型白车身结构改进和优化设计提供重要依据。