团柏煤矿孤岛工作面大断面煤巷沿空掘巷技术应用研究

孙永永

(霍州煤电集团团柏煤矿,山西 霍州 031400)

1 工程概况

团柏煤矿的10-3041综采工作面开采的煤层为石炭系太原组10#煤层,属于稳定可采厚煤层,结构复杂,中部和中下部均有夹矸,煤层厚度3.20~4.30m,平均为3.9m,煤层顶底板特征见表1。工作面位于南三下组煤采区左翼,西北侧10-3040工作面正在回采,南部和东部均为相邻采区的边界,并且均以回采完毕,故即将进入准备阶段的10-3041工作面为孤岛工作面。

表1 顶底板特征表

该矿的孤岛工作面开采时,留设的区段煤柱宽度均在15m以上,虽然能保证巷道的稳定,但是造成资源的大量浪费,随着巷道支护工艺技术的提升,以留设区段小煤柱为代表的沿空掘巷技术应用较为成熟,故现对该工作面进行留窄煤柱沿空掘巷工艺进行设计研究,以获得更好的经济效益[1]。

2 区段煤柱合理宽度的确定

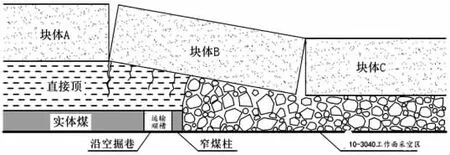

沿空掘巷是指沿着已经稳定的采空区边缘或与采空区之间留窄煤柱掘进巷道。巷道掘进时,相邻的工作面已经开采完毕,采空区压力已经基本稳定,在应力降低区进行巷道的开掘,巷道易于维护。留窄煤柱沿空掘巷最关键的问题就是合理的煤柱宽度,宽度太大,造成资源的浪费,煤柱支承压力属于支承压力影响区,煤柱易片帮形变;宽度偏小则不能有效地密闭采空区,都会造成适得其反的效果。开展沿空掘巷覆岩破断特征研究,掌握覆岩破断结构的关键参数,是确定煤柱合理宽度的前提[2~3]。由于相邻的工作面已经回采完毕,采空区顶板围岩破碎冒落,老顶破断形成大的岩块,相互铰接形成稳定结构,留窄煤柱巷道周围岩体的破断碎裂情况可以简化为如图1所示的结构模型。

图1 沿空掘巷上覆岩层大结构模型

10-3041孤岛工作面两侧均为采空区,准备巷道采掘时保护煤柱的另一侧为采空区,相邻工作面巷道的掘进及工作面的回采均会影响煤柱的稳定性,在煤柱内形成破碎区和塑性变形区,窄煤柱的最小宽度要求满足使巷帮锚杆发挥其支护性能,因此窄煤柱应当保有一定宽度的完整煤岩体,避免煤柱两侧的破碎区贯通,使锚杆的作用大大降低。

图2 合理煤柱宽度计算模型

煤柱宽度的构成如图2所示。通过对以往窄煤柱沿空掘巷顶板压力状况的分析和总结,在确保巷道围岩变形量不会太大的前提下,提出应用以下公式进行煤柱宽度的计算:

式中:B为窄煤柱的合理宽度,单位:m;xl为上个工作面采空区侧煤岩体塑性区的宽度,单位:m;x2为巷帮锚杆长度,取2~2.4m;x3为动载系数,按照经验取(0.15~0.35)(xl+x2);

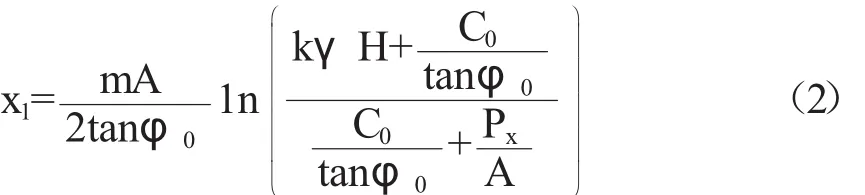

式(1)中的x1计算公式如下:

式中:m为煤层厚度,2.3m;A为侧向压力系数,A=μ/1-μ,其中μ为泊松比,取0.56;φ0为内摩擦角,取 49.6°;C0为粘聚力,取 1.90MPa;k 为应力集中系数,取2;γ为覆岩平均容重,取0.25MN/m3;H为埋深,为594m;Px为对煤帮的支护力,若相邻工作面巷道支护已经拆除取Px=0,若是锚杆支护,取0.3;

将团柏煤矿10-2041工作面具体的数据带入式(2)可得,上区段工作面开采在窄煤柱临空侧产生的塑性区宽度x1=4.89m,

则煤柱合理宽度:

经过以上的分析和计算,初步认定煤柱的宽度应该在6.5~9.5m之间,由于10#煤层煤质较软,为了充分保证巷道的稳定,综合考虑围岩的受力状况及顶板围岩的受力特征,煤柱宽度定为10m。

3 10-3041孤岛工作面沿空掘巷多层次支护技术

10-3041工作面一侧为采区边界,工作面轨道巷一侧为边界煤柱,一侧为实体煤,边界保护煤柱宽度为20m,采用该矿常用的锚网索支护即可。而10-3041工作面运输巷一侧为窄煤柱,一侧为实体煤,根据该工作面巷道围岩的具体特征,对沿空掘巷巷道的支护体系进行设计。

3.1 顶板支护的加强

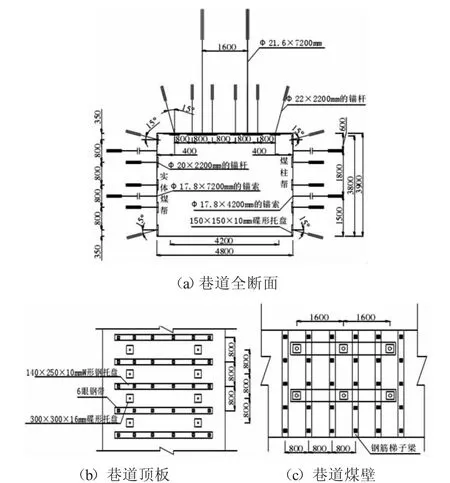

根据团柏煤矿10-3041工作面回采巷道顶板的具体条件:顶板跨度大、直接顶强度较低、层间含有较多软弱夹层等。因此将顶锚杆由原来的φ18×1800mm左旋无纵筋螺纹钢筋锚杆改进为φ22×2200mm左旋无纵筋螺纹钢筋锚杆,托盘采用规格为140×250×10mm碟形钢托盘,配置调心球垫及减磨垫圈,每排布置6根锚杆,间距和排距均为0.8m,两侧肩窝处的锚杆向两侧倾斜布置,与垂直方向的夹角15°,中间的4根锚杆均垂直于巷道顶板,每根使用树脂锚固剂MSZ23/80一条,预紧力矩不小于 250N·m,锚杆外露 10-50mm。顶板铺4200×1200mm由10#铁丝编织而成的金属网,两侧各留100mm与帮网搭接,每隔200mm用14#联网丝双股连接一道,每道不少于3圈,网与网搭接,搭接长度100mm,上3800×80mm的钢筋托粱,用12#钢筋焊接而成。锚索选用1×7股高强度低松弛预应力钢绞线φ21.6×7200mm,采用300×300×16mm碟形托盘,配套调心球垫及锁具。每根使用树脂锚固剂MSCK23/60、MSZ23/80各一支,锚索初始张拉力为40MPa,外露150~250mm。锚索在巷道顶板中间对称布置两根,间排距为1600×800mm。

3.2 帮部支护的调整

帮部锚杆由原本的φ16×1600mm的圆钢锚杆调整为φ22×2200mm的螺纹钢锚杆,托盘采用规格150×150×10mm的拱形方托盘,配置调心球垫及减磨垫圈,每排为5根,中间三根垂直巷帮,上部靠近顶板处的锚杆向上倾斜15°,靠近底板的锚杆水平向下倾斜15°,锚固剂选用MSZ23/80树脂锚固剂,锚杆间排距由原本的1200×1000mm改为800×800mm。每侧布置两根锚索,煤柱侧采用17.8×4200mm的矿用锚索,实体煤侧采用17.8×7200mm的长锚索,每根使用树脂锚固剂MSCK23/60、MSZ23/80各一支,预紧力矩不小于150N·m,外露10-50mm。要求上部锚索距顶板600mm,下部锚索距底板1500mm,两帮均铺的2000×1200mm的塑料网改为4000×1000mm的菱形金属网,锚杆钢筋梯子梁尺寸为2050×70mm。

经过加强支护设计后,10-3041工作面运输巷围岩的支护结构详细情况如图3所示,在安装锚索位置处焊接两段纵筋,在锚杆排距之间铺设钢筋网型号为GW6.5/100-2.3×1.35,防止小块煤岩体的掉落,在巷道两个顶角处锚杆采用斜打顶角锚杆,抑制巷道的形状扭曲,锚杆、长锚索及短锚索形成连续的预应力结构共同承载,最终达到保证围岩的长期稳定的目的。

图3 “锚网索梁”联合支护示意图

4 现场应用及效果分析

4.1 沿空掘巷施工过程中顶板离层处理程序、要求、措施

1)每班的顶板监测责任在现场发现监测数据异常要及时向领导汇报,值班人员及时向生产技术科矿压监测组进行反馈。

2)在观测过程中,若发现离层值进入危险区内时,应由矿总工程师召集有关科室分析原因,并及时采取相应的安全措施。

3)在观测过程中,若发现离层值进入警戒区时,要停止掘进,立即向生产科矿压监测组进行汇报,并对该离层仪前后20m范围内及时补打锚杆或锚索的措施进行加固,同时及时与设计部门联系对锚杆设计参数进行修改。

4)非正常情况时(如顶板离层达到警戒位置或班下沉速度异常)必须每班监测分析。分析结果必须经生产科长签字后报生产矿长、总工程师;并将领导批示及时报送安全科、调度室及施工队组主要领导。矿总工程师要组织分析查明原因,及时采取相应措施。

5)区队收到生产科下发的加强支护或改变支护通知单时,由队组生产技术员根据分析结果编制专项安全技术措施,进行加强或补强支护。

4.2 支护效果分析

通过对于合理煤柱宽度的确定及支护结构的优化,在团柏塔矿10-3041综采工作面运输巷,进行了留窄煤柱沿空掘巷的现场应用实验,煤柱宽度为10m,采用上述的“锚网索梁”联合支护,为了考察煤柱宽度的合理性及支护的效果,在10-3041工作面运输巷内设置观测站对巷道的变形量进行观测,统计分析结果如图4所示,在距工作面60m范围内两帮移进量增长速度较快,而后两帮趋于稳定,最大移进量为240mm,顶底板下沉量及底板底鼓量都比较小,基本不影响工作面生产的正常进行,在现场取得了良好的应用效果。

图4 10-3041运输巷围岩位移观测结果

5 结论

经过理论计算,确定煤柱宽度为10m,结合10-3041工作面详细地质情况,对支护参数进行设计,在施工过程中,密切监测巷道围岩的稳定情况,采取适当的组织、安全、应急等措施,最终成功应用了沿空掘巷技术进行团柏煤矿孤岛工作面的开采,取得了良好的经济效益。