铝硅变厚板热冲压前后镀层微观结构研究

曹栋杰,王 强

(上海宝钢包装钢带有限公司,上海 200941)

变厚板(VRB,Variable-thickness Rolled Blanks),是一种在轧制时厚度按设计要求呈纵向规则变化的冷轧钢板,也称为柔性轧制板,广泛应用于汽车内板及结构件。变厚板因不同厚度之间无焊缝、过渡区连接顺畅圆滑、材料组织流动性好,已成为汽车轻量化的重要技术解决方案。

镀铝硅变厚板,则是用热镀铝硅卷进行变厚轧制,得到不同厚度段落的冷轧镀铝硅卷,经剪切成一个零件周期的矩形板。因镀铝硅钢板具有良好的耐腐蚀性、耐热性、耐高温氧化性,且在热冲压淬火后具备超高的强度和硬度,逐步成为汽车行业以热代冷增强减重的重要材料手段。但由于镀铝硅板的焊接技术工序复杂,使得变厚板与镀铝硅的结合应用成为主流,它不仅具有铝硅热冲压钢超强的强度和硬度性能,更具有变厚板无焊缝,变形时优越的金属流动性,更贴合汽车安全结构件想要拥有的局部加强和能量缓冲的设计要求。铝硅变厚板因每个零件经过不同的轧制压下量,其镀层和合金层厚度在热冲压前后发生了不同程度的变化,在设计选型时不能套用等厚铝硅板的经验,所以,研究铝硅变厚板在热冲压前后镀层及合金层厚度的变化规律,以及在不同轧制压下量作用下镀层及合金层厚度的区别,对各汽车主机厂及特别是变厚板材料制造厂的零件设计、原料镀层选型、轧制规程制定及质量控制具有重要的意义。

表 1 HC950/1300HS+AS150的化学成分%

1 实验材料与方法

选取变厚板最常用的热镀铝硅材料HC950/1300 HS+AS150,镀层重量为 75/75(g/m2),其基板为22MnB5,化学成分如表1所示。原卷材料厚1.9mm,宽470mm,镀层及合金层用金相法分别测出其平均厚度,如表2所示。

设计一个六等厚度段的变厚板如图1所示,每段长度330mm,每两段厚度之间为30mm长的过渡区,其中6个等厚段的厚度为1.9mm的原卷分别设计轧制成10%压下量、20%压下量、30%……60%压下量的厚度。将此卷在宝钢变厚轧机上进行变厚轧制,并切割为若干份周期相同的变厚板,然后选取稳定区域的一张变厚板材料1,在每个等厚度段沿边中边各取3根试样,6个厚度段共取18根试样,然后在每根试样从左至右每间隔20mm取一点做镀层和合金层金相厚度观察测试。

同时在稳定区域另取一个周期变厚板材料2,在10%压下量至60%压下量等厚区各取330×470矩形板,利用平板模进行热冲压实验。考虑到实际应用中一张变厚板在冲压时,不同的厚度分布采用的是同样的热冲压加热温度、保温时间、保压时间等,此实验同样采用相同工艺进行热冲压处理(在宝钢热冲压生产线上加热930℃、保温270s、保压8s)。冲压后,同样按图1所示在每个等厚厚度段沿边中边各取3根试样,并在每个试样从左至右每间隔20mm取一点做镀层和扩散层金相厚度观察测试。

图1 按10%,20%60%轧制压下的变厚板

2 实验结果和分析

2.1 不同轧制压下量下镀层厚度变化(热冲压前)

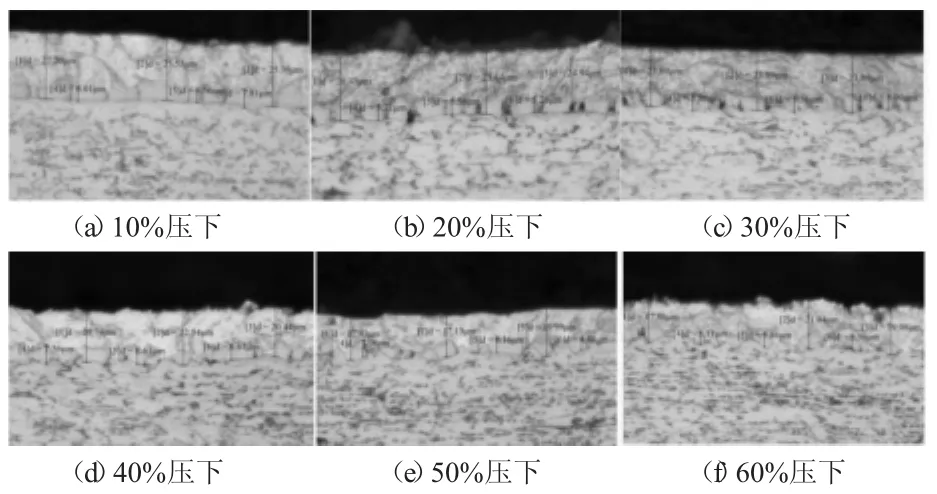

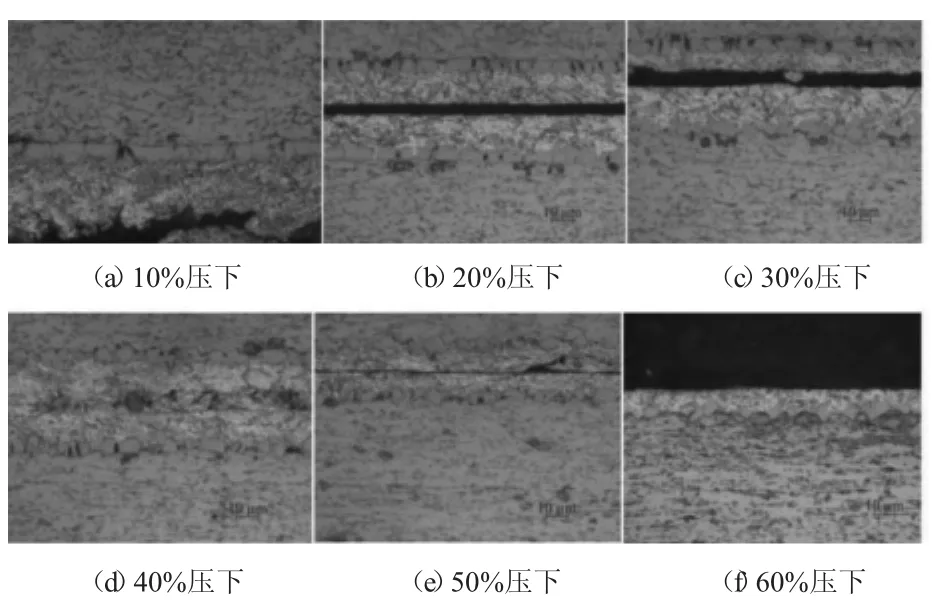

图2为材料1自1.9mm原料按10%压下量、20%压下量、30%……60%压下量下不同厚度的纵向截面镀层金相图,从图中可以看到镀层及合金层与基体的界面形貌。

图2 不同压下量下铝硅镀层截面500X(热冲压前)

在每个压下量厚度段各取90个点,共180个数据。在500倍显微镜下测量镀层厚度如图3所示,结合从10%压下至60%压下各90个点平均厚度数据(10%-26.36 μm,20%-25.03 μm,30%-23.16 μm,40%-20.08 μm,50%-19.88μm,60%-18.83μm)可以看出,排除个别点的磨样及检测误差,镀层厚度基本上是随压下量的增加而呈现逐步降低的分布规律。

图3 不同轧制压下量下镀层厚度分布(热冲压前)

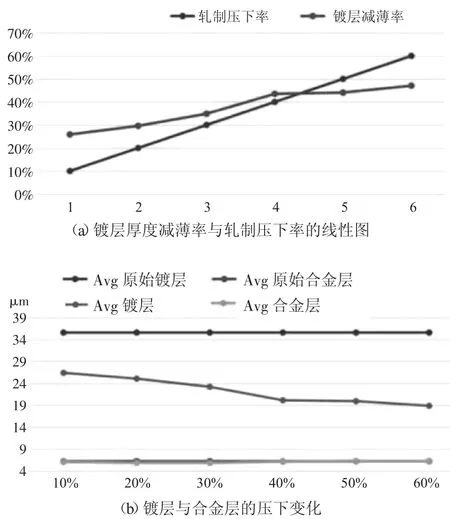

由图4可看出,轧制后镀层厚度呈线性下降,其中其厚度平均值在10%~40%下降明显,在40%~60%压下量段则比较缓慢,同时镀层厚度的下降率与轧制的压下率虽是正向关系,但并非同比例下降。从图4(a)观察,当轧制压下量轻微压下为10%时,镀层厚度已发生26%的减薄,高于基材厚度的减薄;轧制压下量在30%~40%时,压下率与镀层厚度的减薄比较接近,当压下达到43%左右后,镀层厚度的下降率趋于平缓,且低于压下量。从图4(b)可看出,合金层的变化不明显。

图4 镀层及合金层厚度的变化

图5 所示为不同轧制压下量的合金层截面,在1000倍显微镜下观察其合金层变化。由图5可以发现,当镀铝硅材料经10%~20%轧制压下时,其合金层基本上能保持清晰完整。随着轧制压下量增加至30%时,合金层则开始出现破碎,当轧制压下至50%时,合金层已出现虽连续但不规则状态,同时有个别点出现断开现象。当压下接近60%时,合金层基本上处于非连续不规则状态。

图5 不同压下量下合金层截面1000X(热冲压前)

2.2 不同轧制压下量下镀层变化(热冲压后)

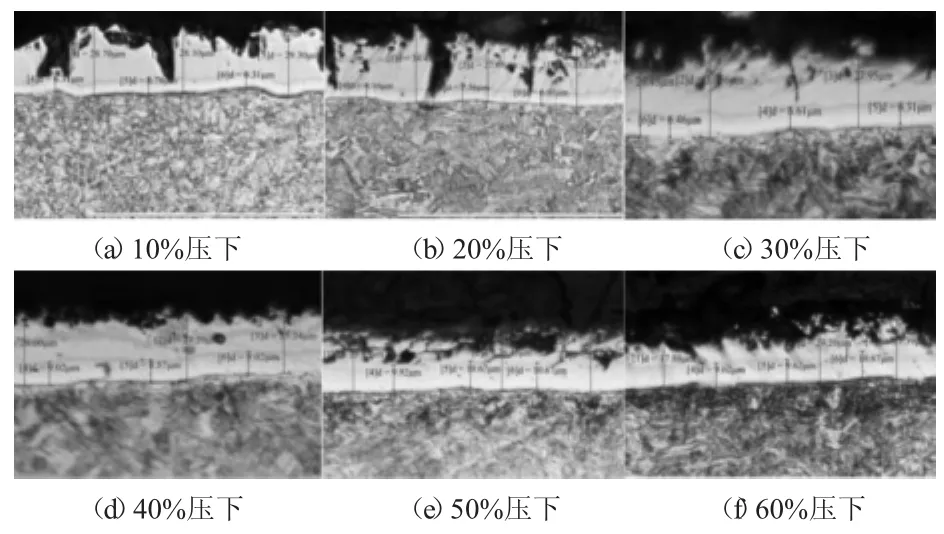

图6 为镀铝硅变厚板在经不同的轧制压下量后,取经平板模热冲压后所取的纵向截面镀层金相图,从图中可以看出,基体与镀层界面清晰,镀层厚度均匀,基体与镀层之间合金层发生扩散,扩散识别明显,并发生长大。同样用金相法对材料2各取90个点的镀层厚度及合金层厚度,以平均值分析其变化及分布,如图7所示,可以发现,随轧制压下量的增加,镀层和合金层厚度比热冲压前均有明显增加,其中镀层的厚度增加比较稳定,增长幅度绝对值在3~7μm,增长比例随着压下量的增加变化不明显,幅度在18%~30%,且与压下量的变化无正向关系;合金层增加的趋势则比较明显,增长幅度绝对值在0.2~4.2μm,且增长比例在3%~68%,且随着压下量的增加而增加;超过30%后,增幅比例显著扩大,这与图5的合金层在轧制压下超过30%时开始破碎有一定的关系,以此推断,随着镀铝硅变厚板在轧制时合金层的破碎,其热冲压后扩散严重。

图6 不同压下量下铝硅镀层截面500X(热冲压后)

图7 镀层及合金层厚度的变化(热冲压后)

2.3 镀层变化在实际应用中的分析

在镀铝硅热冲压钢板作为汽车零件使用时,主机厂对铝硅镀层有着不同的规定。其中通用对等厚铝硅板AS150镀层厚度试验规范的依据为GMW144003.2.5.4-2016,要求:热成型前为 20~33 μm,可以有±1μm 的误差,对变厚板参考等厚执行;热成型后为30~50μm,合金层厚度≤16μm,对变厚板零件无明确要求。同时在变厚板技术交流过程中,部分主机厂和零部件厂也多次询问此方面的情况,说明大部分国内主机厂商对铝硅变厚板的认知不足,亟需变厚板制造厂给出相关方面的研究。大众则依据TL4225:2012-05,其中AlSi pre-coated sheets(+AS)描述的等厚铝硅板热成型前镀层厚度参考值为19~33μm,变厚板与轧制压下量有关,具体以设计部门的设计要求为准;热成型后则明确为15~50μm,合金层厚度≤16μm。

结合上述实验结果分析,在汽车零件以镀铝硅AS150为原料进行变厚板设计时,根据不同压下量的镀层分布变化判断,变厚轧制压下量应小于60%(40%,50%,60%压下量时镀层厚度分别为20.08μm,19.88 μm,18.83μm),或尽可能控制在55%以内。

3 结语

(1)在使用镀铝硅AS150为原料轧制变厚板时,其镀层厚度是随着压下量的增加而减少,并且在轧制压下初期镀层减薄率高于压下比例,在轧制压下43%左右后,镀层减薄率低于压下比例。合金层厚度减少变化不明显,但随着轧制压下量的增大合金层破碎逐步恶化。

(2)镀铝硅变厚板热冲压后,其镀层厚度会发生增长,增幅范围在3~7μm,且不同压下量的镀层增长基本稳定,与轧制压下量的增加关系不明显。合金层随轧制压下量的增加而增长,特别是超过30%后增长比例明显。

(3)变厚板在以镀铝硅AS150为原料设计时,变厚轧制压下量尽可能控制在55%以内。