降低低碳拉丝材全氧含量的研究

江涛勇

(阳春新钢铁有限责任公司 广东 阳春 529600)

阳春新钢铁炼钢厂以螺纹钢、低碳拉丝材产品为主,随着市场对产品低碳拉丝材质量需求的不断提高,低碳拉丝材质量优化提升至关重要[1],而全氧含量作为低碳过氧化钢种的质量体现的重要参数,如何通过优化全流程工艺降低全氧含量是各厂追求的目标。

1 基本工艺情况

目前阳春新钢炼钢厂低碳拉丝材的路线为:铁水+废钢(钢筋压块、优质废钢及自产重废)→顶底复吹转炉→吹氩站→连铸浇注。低碳拉丝材主要通过转炉终点定氧、进站定氧及出站定氧判断钢水的纯净度,部分炉次取低倍样了解铸坯内部质量。

2 生产现状

2018年以来,随着用户对钢材的质量要求越来越高,低碳拉丝材冶炼终点碳比较低,终点氧含量比较高,在生产过程中需利用强脱氧剂脱除大量的氧含量,在脱氧过程中产生大量的氧化物,在钢材中氧含量高低是体现低碳拉丝材工艺过冲控制好坏的关键[1],而在精炼吹氩站喂线操作、吹氩操作及连铸浇铸控制至关重要,从2018年下半年开始对低碳拉丝材轧材取样做全氧含量分析,拉丝材的全氧含量普遍偏高,具体如表1。

表1 2018年7-12月全氧含量

3 原因分析

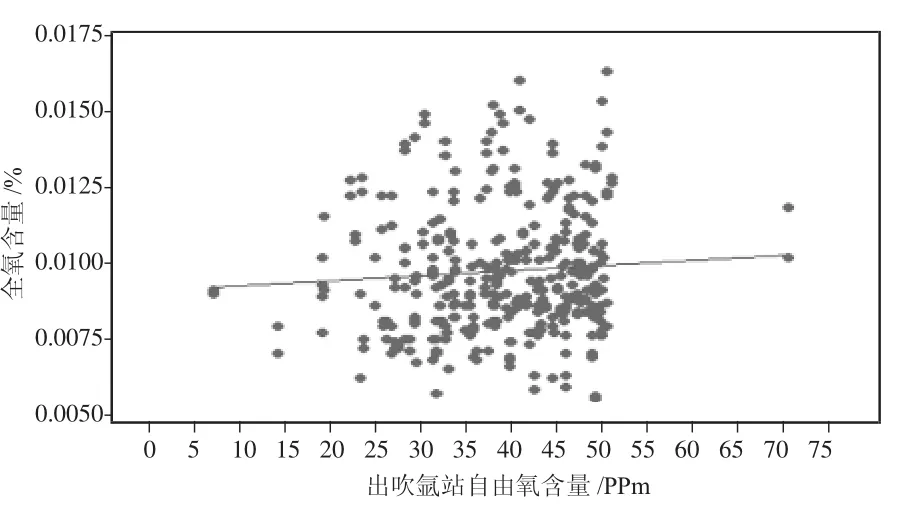

(1)2019年1月份以来,对精炼吹氩站的吹氩流量、吹氩压力及在吹氩流量、压力的持续时间纳入日常工艺参数记录,从搜集的数据做成趋势图来看,随着软吹时间的延长,全氧含量呈下降趋势,随着出站氧含量的降低全氧含量呈下降趋势,具体如图1、图2。

图1 软吹时间与全氧含量关系图

图2 出吹氩站自由氧含量与全氧含量关系图

(2)对2019年1-2月全氧含量高的炉次进行统计分析,发现全氧含量高主要为吹氩效果、结晶器液面波动、转炉下渣、出站氧高因素导致,具体情况如图3。

4 针对的改进措施

(1)通过计算,改造后钢包容积由原来的17.56m3提高到18.45m3,具体情况如图4,同样钢水量的情况下,静压力由0.236MPa降低为0.229MPa,进吹氩站过程中吹氩压力需保证0.25MPa到0.8MPa,软吹压力按0.2~0.4MPa进行控制,改造钢水罐适当下调,流量按15~30Nm3/h控制,实际软吹效果主要是实现钢渣面蠕动而不裸露钢液面[2],从而保证夹杂物的上浮[3],减少循环卷入钢水中的夹杂物污染钢水[4]。

图3 影响全氧含量高的因素及因素占比

图4 钢水罐扩径示意图

(2)软吹时间≥5min,占比为100%,为进一步降低钢中全氧含量,在低碳拉丝材拉速相对较慢,炉机匹配节奏存在富余,软吹时长≥5min标准要求调整为软吹时长≥7min,精炼根据炉前终点氧含量及铝系脱氧剂加入量进行调整,确保形成液态大颗粒的夹杂物,有利于上浮[5]。

(3)开展下水口优化试验,对每一批次的下水后尺寸抽查、使用效果跟踪,减少下水口耐材质量波动造成液面波动大吸氧[6],对进厂每批次的挡渣棒尺寸进行测量,不满足要求停止使用,提升挡渣合格率。

(4)连铸浇铸实行满包操作[7],中包浇铸重量保证≥26t调整为中包浇铸重量保证≥28t。

5 改进效果

通过软吹流量、软吹压力的优化调整,软吹时间延长,加强对进厂耐材的质量管控及实行中包满包操作[8],全氧含量明显降低,具体如表 2。

表2 2019年3-5月全氧含量

6 结语

通过全流程的数据搜集并进行趋势分析及对全氧含量高的进行系统分析,能够找到相关性及主要影响因素,针对的制定相应的改进措施,能够有效的解决生产过程中存在的问题。