15103工作面运输巷沿空留巷技术研究

张林峰

(山西煤炭运销集团店上煤业有限公司,山西 高平 046700)

1 工作面概况

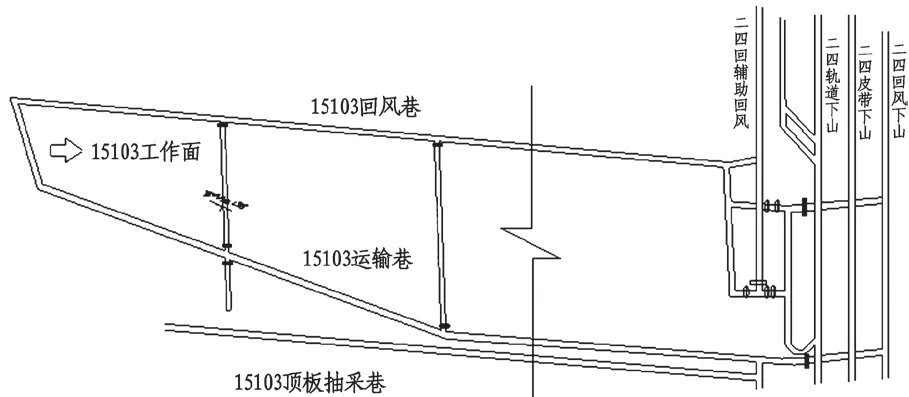

15103 工作面是店上煤业一采区回采工作面,地面标高861m,井下标高690~750m。该工作面西部为井田边界,东部紧邻一采区轨道下山,可采走向长度为805m,可采倾斜长度为130.5m。工作面位置示意图如图1所示,煤层顶底板情况见表1所示。

2 充填设计

2.1 充填体位置确定

15103工作面运输巷充填体完全放在采空区内,如图2 所示。

图1 工作面平面示意图

表1 煤层顶底板情况表

图2 充填体位置图

2.2 充填材料

(1)充填采用高水胶结材料,充填体浓度64%,单位立方米用量:高水胶结材料1000kg,用水量560L。

(2)试块的单向抗压强度见表2。

表2 试块单向抗压强度(MPa)

2.3 充填系统

(1)充填泵站

充填泵选用KFYY-25 型煤矿用注浆泵1 台,搅拌桶(直径1.2m,高度1.4m,体积1.5m3)2 个,供液管路选用Φ89mm 的无缝钢管1 路,总计约800m。注浆泵主要技术参数:最大流量25m3/h,输入功率22kW。

泵站管理方法:

① 充填泵站用一趟Φ108mm(4 寸)的PVC管供水,供水能力不小于50m3/h,确保充填工作连续进行。

② 泵站与充填点间使用电话联系。

(2)充填管路

充填管路用Φ76×8mm 的无缝钢管。

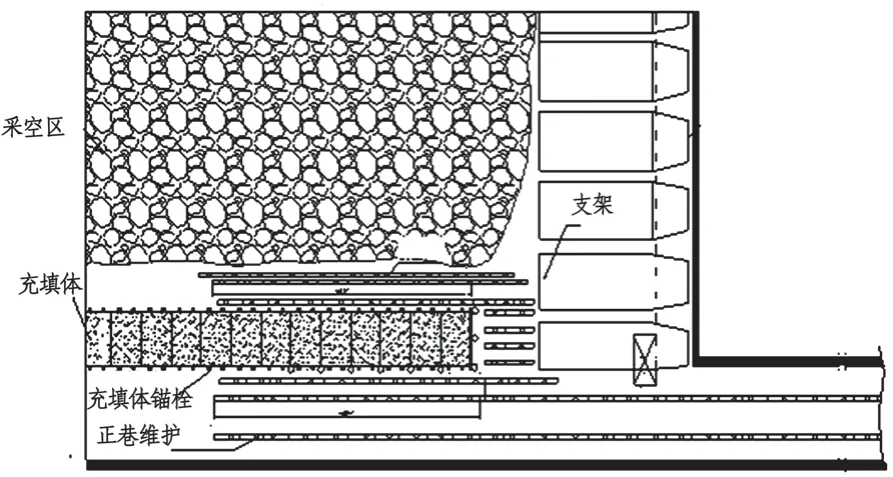

2.4 充填体稳定性控制措施

在每个充填体上下布置2 排共4 个锚栓(Φ18×3400mm 的螺纹钢制成)。即:上排锚栓在巷道侧距顶板300mm,下排锚栓距底板高度300mm,锚栓间距约900mm,上下锚栓用钢带(长× 宽 × 厚=1200mm×275mm×2.75mm) 连 接,钢带眼距900mm,活眼尺寸18×100mm。如图3所示。

图3 充填体锚栓与两侧钢带布置示意图

3 工业性试验

在15103 工作面运输巷沿空留巷过程中,为了进一步提高充填效率,充填开采过程中对工艺及设备使用进行了优化,主要进行了以下几个方面的改进:

(1)搅拌桶的改进

试验过程中发现搅拌桶的容积较小,充填所需时间较长,为此将原桶进行了升级改造。在搅拌桶高度不变的情况下,将桶径由原来的1m 改为1.5m,容积由原来的1m3增为2.5m3,搅拌桶个数由原来4个小桶增加至2 个大桶,有效增大一次搅拌量,缩短了充填时间。

(2)充填硐室改造

试验过程中还发现原搅拌桶安装在硐室底板水平面上,进料口高,上料时需经平台二次转料,上料较为困难,且产尘量大。为此,对搅拌桶安设位置进行了改造。撤除了上料平台,对安装搅拌桶处的巷道进行卧底,卧底深度1.0m,卧底后将搅拌桶安装在池内,仅使上料口露在巷道底板以上0.5m,上料高度由原来的1.4m 降至0.5m,减轻了职工上料时的劳动强度。同时对上料口进行了封闭,减小了产尘量。

(3)充填垛体内增设注浆钢管

借鉴建筑大楼柱式支撑原理,后期在每一充填垛体内放置2 棵6 寸钢管,钢管内充填浆料,下面找到硬底,上面接实顶板,用于增强垛体支护强度,充填垛体宽度由2.5m 缩减至1.5m,效果较好。

(4)施工工艺

按照设计方案,在采煤班完成采煤之后,充填班要按照设计规范,首先对上一次充填体的支护进行撤出。按照顺序依次拆除上一个充填体的支柱及模板。然后按照规范要求,对即将进行充填的空间进行支护,支护要满足强度要求,同时计算充填空间的大小,要保证顶底板平整,没有尖锐的突起物,在安装好的充填空间内安装充填袋。在充填现场工作完成之后,通知充填泵站进行材料输送。

在工业试验过程中,充填体固化时间短,抗压强度高,有效地支撑顶板。同时,在固化过程中,料浆伴有5%~10%的体积膨胀,使充填体胶凝固后能够较好地接顶,接顶率达到98%以上,克服了传统沿空留巷充填过程中因顶板条件限制、充填材料固化收缩造成的接顶效果差的问题。

4 效果分析

4.1 现场实施效果

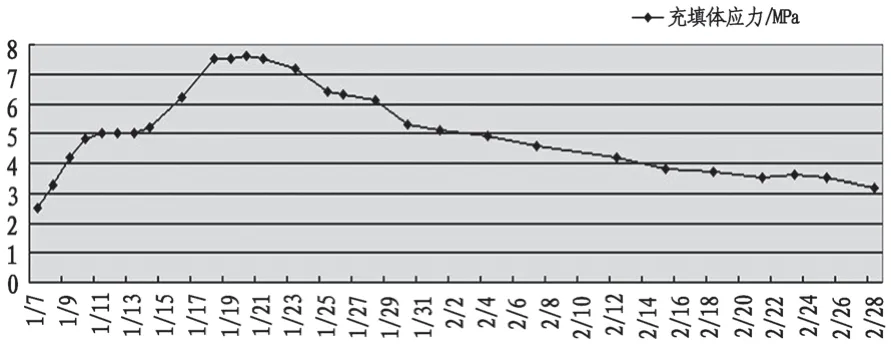

根据监测数据,得出图4 中的1 月7 日安装的充填体应力测点的平均数值。从15103 工作面沿空留巷矿压观测充填体应力曲线图可以看出,充填体受到应力高峰值7.6MPa,该数值是在充填体钻孔应力计安装13d 后出现,此时距离工作面大约39m。之后,充填体压力逐渐降低并保持稳定。在充填体来压至最高值7.6MPa,该充填材料的充填体强度在7d 时抗压强度为7.26MPa,13d 时抗压强度远远超过7.6MPa,充填体有足够的强度支撑顶板来压。从现场情况可以看到,充填体基本没有变化,能够很好地支撑顶板。

图4 沿空留巷矿压观测充填体应力曲线图

从图4 可以看出,巷道内的顶板压力1#支柱为靠近充填体一侧的,支柱压力在上升至35MPa 后,基本上保持稳定;2#支柱显示应力即煤体一侧的应力数值一直缓慢上升。从整体上看,充填体距离15103 工作面39m 时承受来压最大值为7.6MPa,充填体整体保持完整,只有个别充填体在巷道沿空留巷过程中表面出现10~30cm 的凸起,经观察没有影响到充填强度对顶板的支撑。

整个充填流程一般用工20 人左右,其中拌料8人,泵站司机2 人,旧模板拆除、新模板支设8 人,跟班协调1 人。充填班安排工作时间为7h。充填24h 后即可拆除模板,强度可达到1.3~1.7MPa,2d可达到2.3~2.7MPa,3d 可达到3.8MPa,4d 可达到5MPa,8d 可达到8MPa,10d 可达到10MPa 以上,28d 可达到20MPa 以上。复用此巷时,稍作卧低修复即可,能节省大量工时和材料投入。

4.2 经济效益

(1)沿空留巷充填费用

① 充填系统费用:煤矿用液压注浆泵2 台、煤矿用搅拌机2 台、Φ76×8 输送管道700m、快速接头、高压闸阀6 个、充填软管4 根、72 块充填模板。以上设备总价90 万元。按照设备使用年限5 年,每年按照充填长度3000m 计算,核算充填增加成本60 元/m。

② 每推进1m 充填材料成本费:每米巷道充填材料投入为2400 元。

③ 充填袋费用:投入100 元/m。

④ 人工费:投入600 元/m。

⑤ 其他费用:包括设备维修费、电费、水费等,投入100 元/m。

(2)沿空留巷经济效益

① 按平均煤层厚度1.37m,煤柱宽度按最小5m 计算,容重1.3t/m3,每米回收煤炭8.9t/m,根据吨煤利润100 元计算,创造经济效益8.9×100 元/t(市场原煤单价)=890 元/m。

② 减少一条巷道的掘进费用,掘进费按5120元/m 计算。

上述取得经济效益总计:5120+890-3260=2900元/m。

留巷300m 的综合经济效益为:2900 元/m×300m=87 万元。

5 结 语

在15103 工作面运输巷进行沿空留巷充填试验,布置充填输送管路,优化充填工艺,支护工艺简单,减少了施工工序,降低了留巷成本,经济效果明显。