萘—水中温热管换热器的模拟研究

王 丹1 ,夏国栋 ,焦永刚

(1.中国制冷学会,北京 100142;2.北京工业大学,北京 100124)

0 引 言

随着工业的迅速发展,能耗增大与能源紧张的矛盾越来越严重。工业上的废气排放到周围不仅浪费掉了能量还污染了周围的环境[1]。用于回收工业余热的热管换热器在工业余热回收方面已经得到了广泛的应用。随着CFD技术已广泛应用于各种工程领域,国内外学者对热管换热器的数值模拟计算做了大量工作。2004年孙世梅、张红[3]根据热管换热器结构特点及传热特性,建立了热管换热器壳程流动与传热的三维物理模型。模型中引入了多孔介质模型中的分布阻力和分布热源的概念,通过CFD计算软件模拟研究了热管换热器压力降与温度场分布,模拟研究结果与试验结果吻合良好,为热管换热器的进一步理论研究和推广应用提供了依据。2006年Legierski等人[4]通过使用Fluent6.0对热管进行了模拟分析,其特点是没有考虑热管的相变、忽略吸液芯的作用,而把热管看成二维稳态的能量传输导热管。2010年Saber和Ashtlani[5]主要应用CFD软件模拟热管换热器,分析蒸发段的运行状况,在此基础上提高热效率,对流体的分布进行优化。

但是在冶金、化学、陶瓷、建材及轻工等工业生产中,由于余热温度较高,常规热管换热器的使用越来越受到限制,而中温热管换热器的需求越来越多。中温热管换热器是由管内充有不同工质的中温热管和常温热管组成的组合式热管换热器。鉴于热管换热器的应用领域不断拓展,但是设计方法还不成熟,不少国内外专家针已对不同的应用场合和具体工作条件,提出多种热管换热器的设计方法,目前还没有公认的统一的方法。现有的方法归纳起来可分为两大类,即图算法和设计算法。采用这些常规热管换热器设计计算程序制造的中温热管换热器在实际生产的长期运行中,常常出现前几排管子破裂,后几排管子处于不工作或者是工作状态不佳[6],无法保证充装不同工质的热管处于合理的工作温度范围等问题。

为了解决好上述问题,文中利用CFD软件模拟萘-水中温热管换热器,合理地预测萘-水中温热管换热器内的流动状态及温度场,分析换热器中热管的工作状态,并提出相应的解决方案,为以后中温热管换热器的研究拓宽新的思路。

1 数值模拟

1.1 物理模型

萘-水中温热管换热器中的热量通过管内介质蒸发和冷凝的相变过程从高温流体传递到低温流体。因此,可以将热管换热器看作是由热管内工作介质相变传热藕合在一起的两台独立的换热器[7],蒸发段和冷凝段。所以文中对蒸发段和冷凝段进行数值模拟。

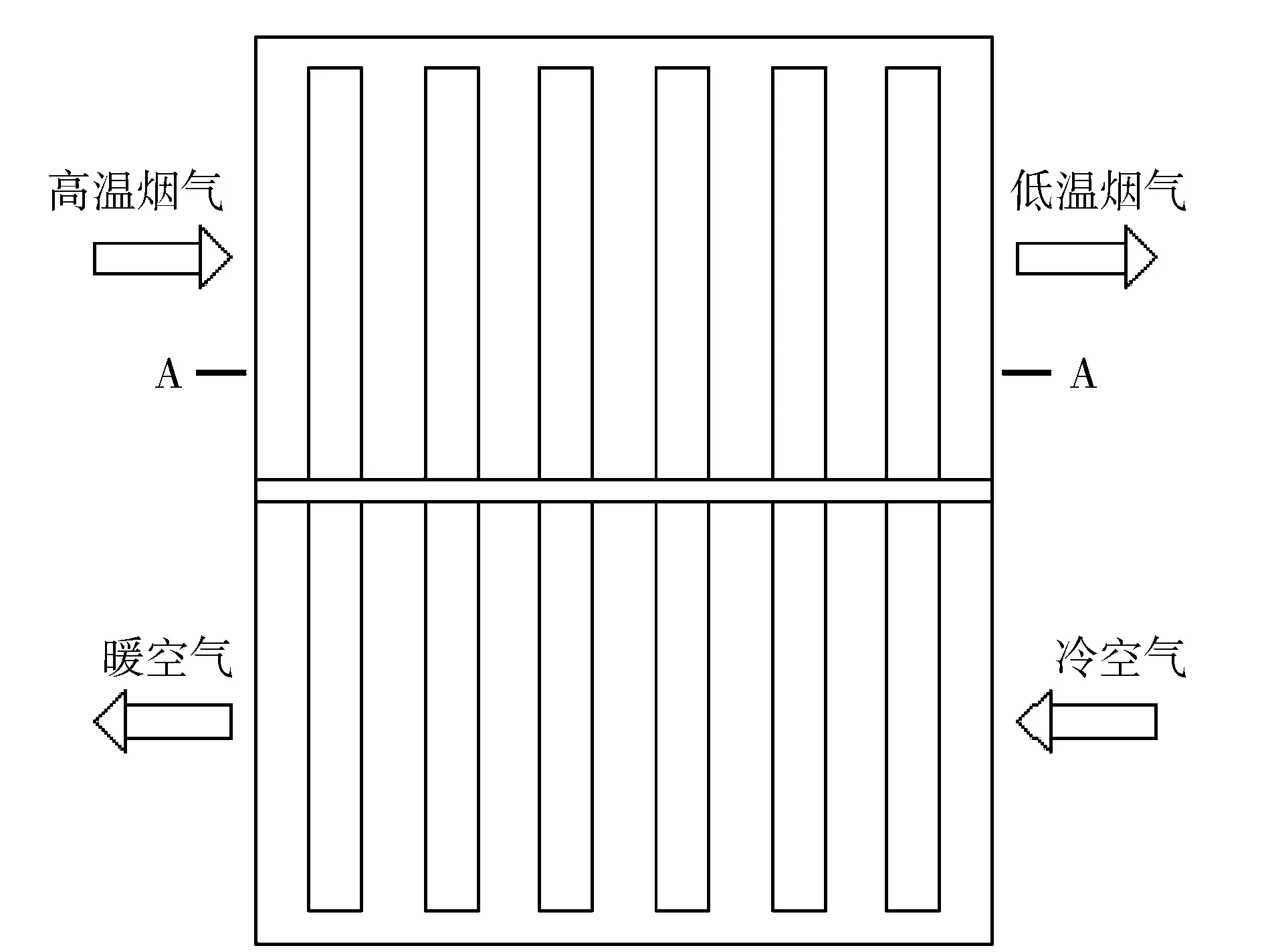

图1和图2分别给出了萘-水中温热管换热器的物理模型和局部几何模型。

图1 物理模型

图2 局部几何模型

萘-水中温热管换热器由12排热管组成,其中前7排为萘热管,后5排为水热管。热管叉排排列,即第1排25根,第2排24根,诸如此类依次排列。热管的横向间距和纵向间距都是55 mm。其中水热管和萘热管的外径都为25 mm,蒸发段和冷凝段等长,都为800 mm。

文中利用萘-水中温热管换热器由烟气加热空气,其中蒸发段烟气的流量为9 058 m3/h,

文中利用萘-水中温热管换热器由烟气加热空气,其中蒸发段烟气的流量为9 058 m3/h,以420 ℃进入换热器,换热完成后出口的温度降低到280 ℃。冷凝段空气流量为4 556 m3/h,进口温度为20 ℃。

1.2 控制方程

由于换热器内结构的复杂性,热管周围的流场十分复杂。对萘-水中温热管换热器进行数值模拟时,需要对热管换热器内的流体进行简化,假设流体的流动和换热处于稳定状态,流体是不可压缩的,物性为常数。

质量守恒方程:

(1)

动量方程:

(2)

流体区域的能量方程:

(3)

固体区域的能量方程:

(4)

1.3 热管热流密度的确定

换热器总传热量:

(5)

每根热管换热量:

Q=Qh/n

(6)

式中,n为热管换热器中热管的根数单根热管热流密度:

(7)

1.4 计算及边界条件

流体与固体区域采用分离式求解器耦合求解。动量方程、连续方程误差限设置为1×10-5,能量方程误差限设置为1×10-8。入口边界条件为速度入口,已知温度边界条件;出口边界条件为压力出口边界条件;固体壁面为无滑移,绝热边界条件;设置每根热管的热流密度边界条件。

1.5 网格无关性检验

对萘-水中温热管换热器进行数值模拟时,网格质量决定了数值计算的准确性,所以要进行网格独立性检验。以热流体入口温度为693 K,入口速度2.5 m/s的中温热管换热器为例,网格数分别为28.04、38.21、46.34、54.06、65.04万和网格数为80.46万的计算单元得出的进出口压降最大误差分别为8.02%、3.32%、1.01%、0.12%、0.08%。因此,此计算网格单元数采用54.06万。

2 数值模拟结果及分析

2.1 流动特性

文献[8]给出了Re的计算公式:

(8)

式中,H为入口界面长度,m。

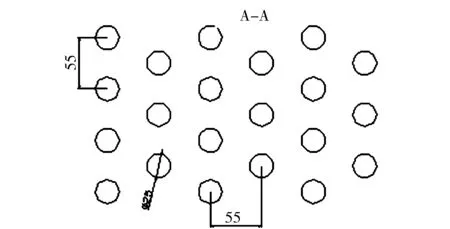

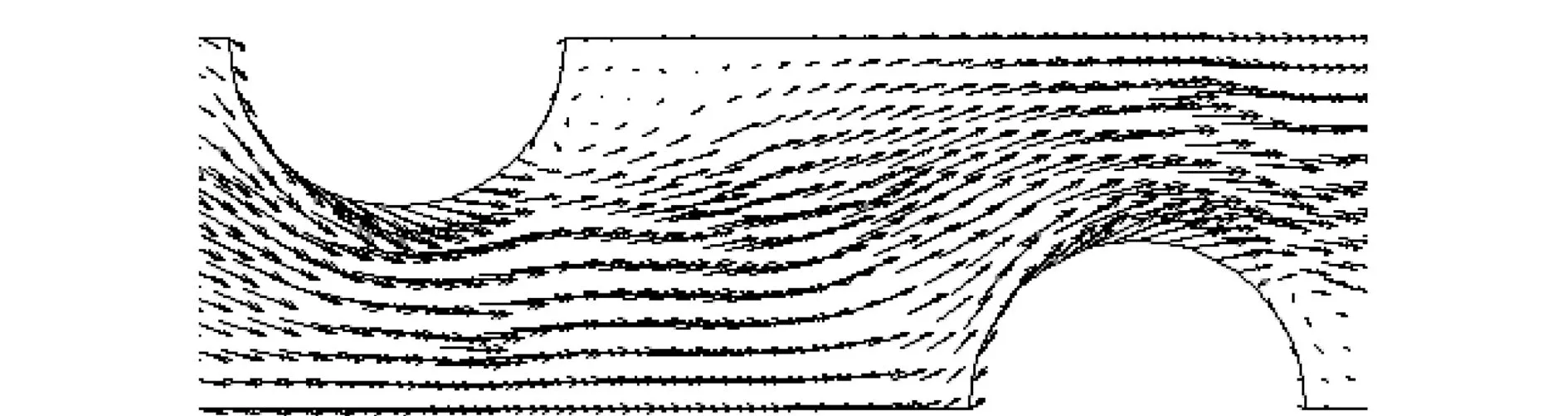

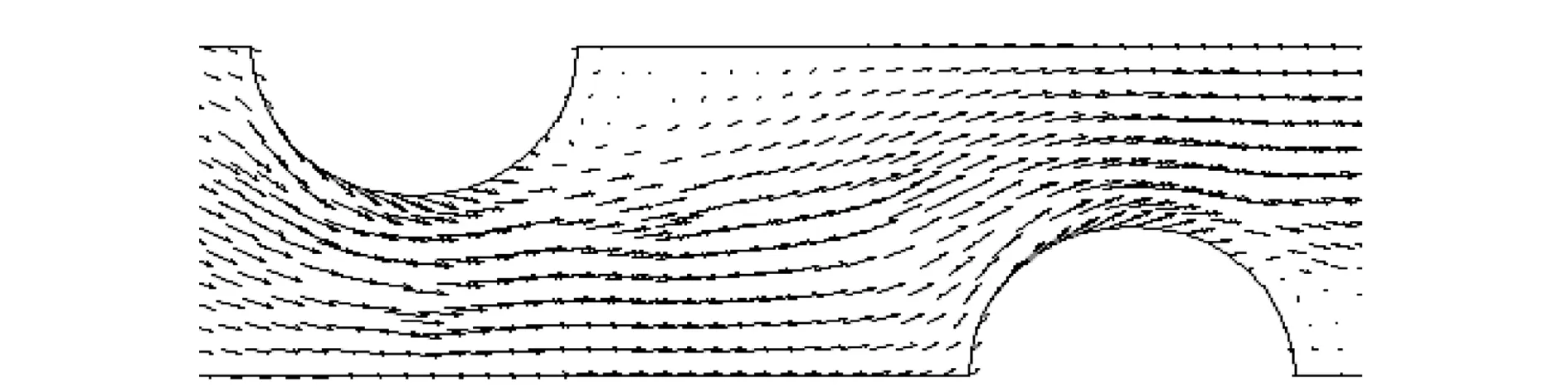

图3和图4分别给出的是Re=600和1400时热管换热器蒸发段内的局部流动特性。流体流过热管时,在热管的背风侧贴近壁面处热流体流速较小,动能小,不能克服压力的增长而向前运动,造成壁面附近的热流体产生脱离,部分热流体逆流,出现回流区。回流区中热流体速度减小,对流换热较弱。比较两图可以看出不同质量流量流体在换热器中流动情况是不同的。Re=600时,背风侧的回流区较大;Re=1400时,背风侧的回流区较小,流体混合程度较好,说明Re较大时有利于强化传热。

图3 Re=600时的流动特性

图4 Re=1400时的流动特性

文献[9]给出了阻力系数的计算公式:

(9)

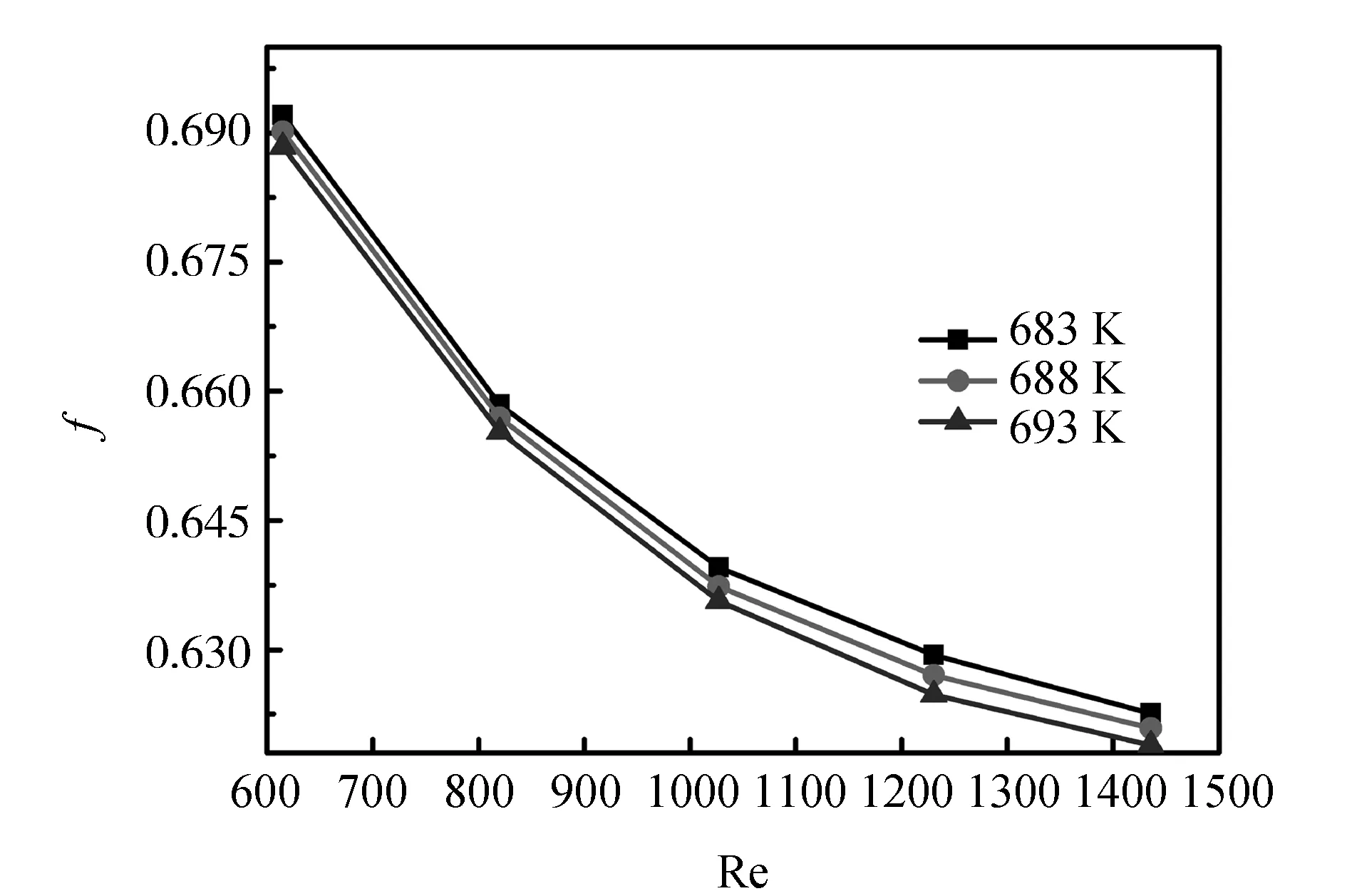

图5 阻力系数随Re的变化

图5给出的是热流体入口温度变化时热管换热器内流动阻力系数f随Re的变化情况。图中可以看出随着Re增大,阻力系数f逐渐减小。Re从400变化到800时,曲线的斜率比较陡峭,阻力系数变化比较快;Re从1000变化到1400时,曲线斜率变化比较平缓。从图中还可以看出随着热流体入口温度增加,换热器的阻力系数逐渐减小。与热流体入口温度为693K相比,当热流体的入口温度为683 K时,换热器的阻系数在Re=600时增加0.55%,在Re=1400时增加1.23%。从前面的分析知道,Re增大有利于流体的扰动,改善传热。综合考虑Re变化对换热和阻力的影响,要合理的控制流体入口的速度。

2.2 传热特性分析

2.2.1 壁面传热特性分析

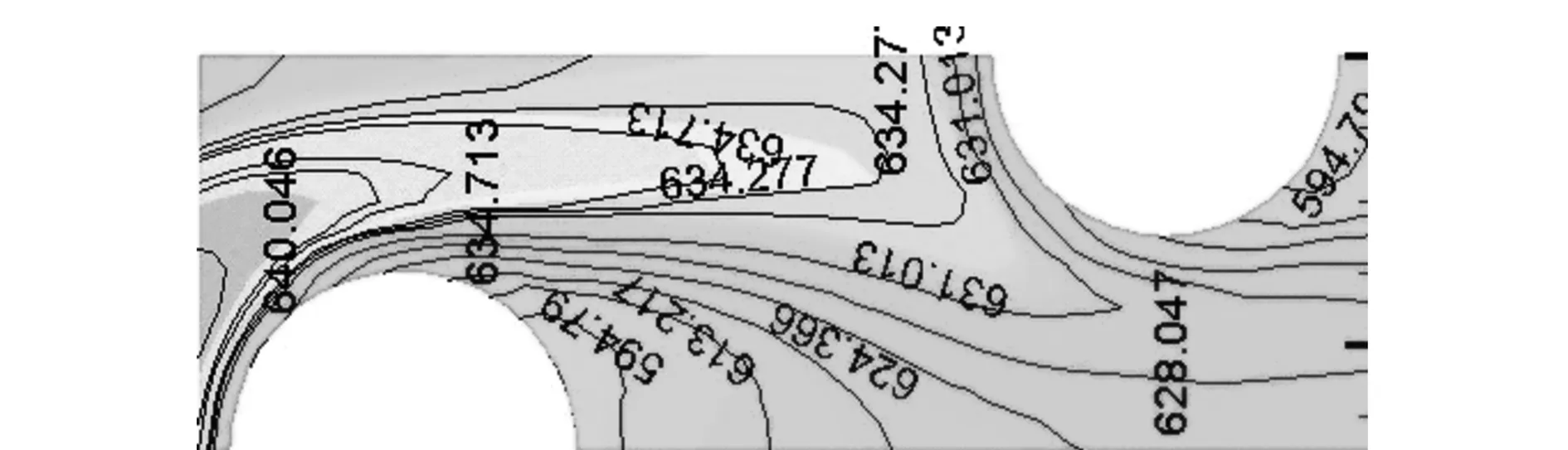

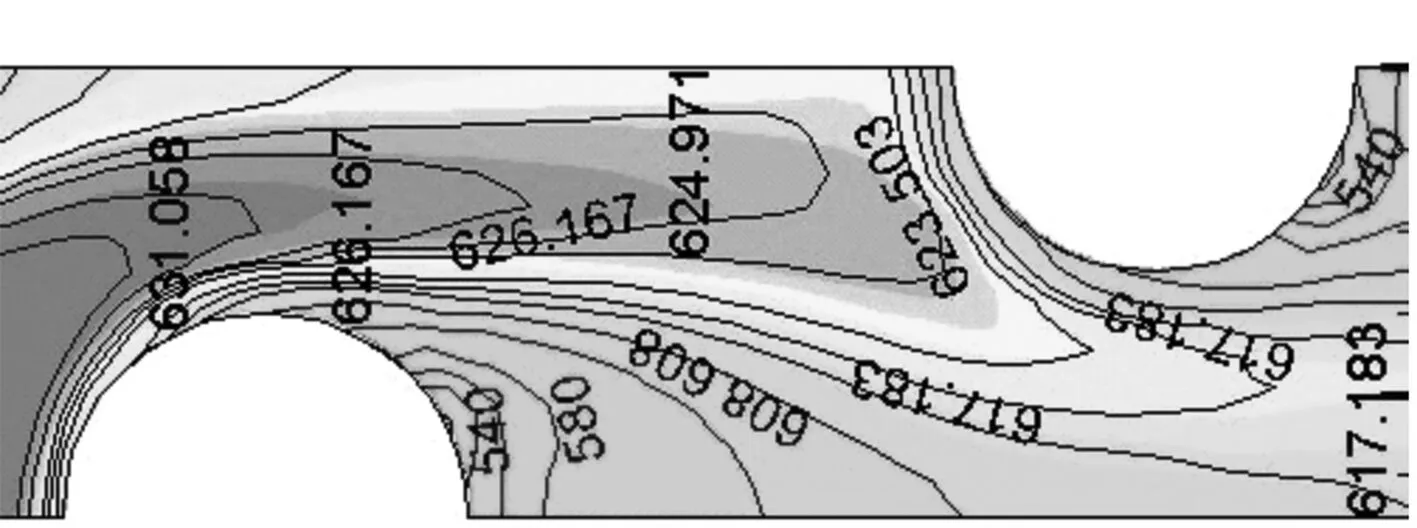

图6和图7分别给出了蒸发段Re=600和1400时第7排和第8排热管周围流体区域的温度场等势线。从图中可以看出管束周围的温度等势线比其他区域的密集,温度梯度大,热流体温降快。同时,背风侧回流区的热流体温度比其他区域流体的温度低,如图Re=600时,热管背风侧的温度为594.79 K,周围的温度为634.71 K。造成这种现象的原因是周围的热流体没办法及时的进入到这部分,热流体在背风侧回旋与热管换热时间长,致使热流体的温降较大。比较两图发现,热流体入口质量流量增加,流体区域的温度分布会比较均匀,并且温度比较低。这主要是因为随着热流体质量流量的增加,流体的扰动性增加,传热得到强化,热流体把更多的热量传递给热管。

图6 Re=600时的温度等势线

图7 Re=1400时的温度等势线

2.2.2 入口温度对传热影响分析

文献[10]给出了热管内蒸汽温度的计算公式:

(10)

式中,Rt为热管的传热热阻,℃/W;Rho为蒸发端热管外表面与热流体的对流换热热阻,℃/W;Rλh为蒸发端管壁径向导热热阻,℃/W;Rhi为管内蒸发热阻,℃/W;Rci为管内冷凝热阻,℃/W;Rλc为冷凝端管壁径向导热热阻,℃/W;Rco为热管外表面与冷流体的对流换热热阻,℃/W。

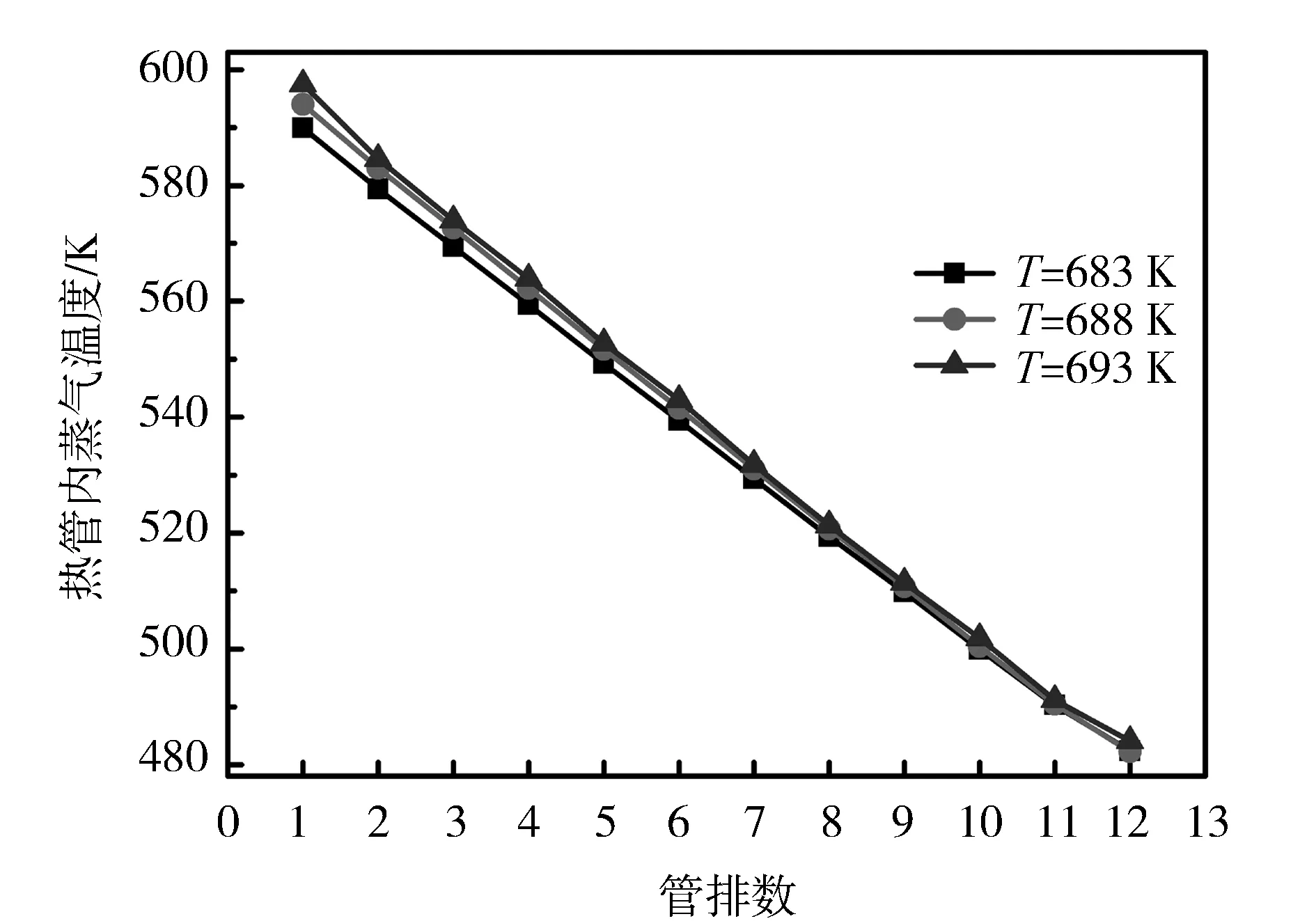

图8给出了热流体入口速度为2.5 m/s,改变入口温度时,管排对热管内蒸汽温度的影响情况。热流体入口温度从683K增加到693 K时,同一排热管内蒸汽温度逐渐增大。例如第1排热管,相比于入口温度为683 K,入口温度为688 K时,管内蒸汽温升高0.54%。入口温度为693 K时管内蒸汽温升高1.27%。图中显示沿着热流体的流动方向,管内蒸汽温度是降低的,热流体入口温度为683 K时,第1排热管内蒸汽温度为590.32 K,第12排热管内的蒸汽温度为480.35 K,降低了109.97 K。

图8 管内蒸汽温度随着管排的变化

Nu的计算公式:

(11)

图9给出了热流体入口速度为2.5 m/s,入口温度变化时蒸发段内热管壁面平均Nu随着管排的变化情况。热流体相同入口温度时,流动方向上热管壁面平均Nu逐渐变大,比如热流体入口温度为683 K时,第12排热管壁面平均Nu比第1排增加了39.92,由于热流体流过热管管束时,前排管子对后排管子产生尾流涡旋,扰动作用比较强。同时还可以看出随着入口温度的增大,相同管排数的热管壁面平均Nu也是逐渐增大的。比如对于第12排热管,与热流体入口温度为683 K时相比,当入口温度为688 K时热管壁面平均Nu增加了19.57%,当入口温度为693 K时增加了49.76%。这是因为冷凝段流体入口温度不变,随着蒸发段入口热流体温度的升高,冷热流体温差变大,换热能力增强。故热流体入口温度越高越有利于增强热管换热能力。

图9 蒸发段热管壁面平均Nu随着管排的变化

2.2.3 不同入口速度对传热影响分析

图10给出了热流体入口温度为693 K,入口流体速度变化时热管内蒸汽温度随着管排的变化情况。可以看出随着入口流速的增加,热管内的蒸汽温度逐渐升高。当热流体入口速度为1.5、2.5和3.5 m/s时第1排热管内的蒸汽温度分别是590.08、596.60和605.12 K。出现这种现象主要是随着流速的增加,热流体的扰动性增强,热流体与热管之间的换热性增强,热流体的热量更多传递给热管,最终使热管内的蒸汽温度升高。从图中还可以得到,流动方向上,热流体入口速度对前排中温萘热管内蒸汽温度影响比较大。当入口速度为2.5 m/s时,第3排萘热管内蒸汽比入口速度为1.5 m/s时增加0.77%,第11排热管内的蒸汽温度增加0.40%,相差0.37%。

图10 管内蒸汽温度随着管排的变化

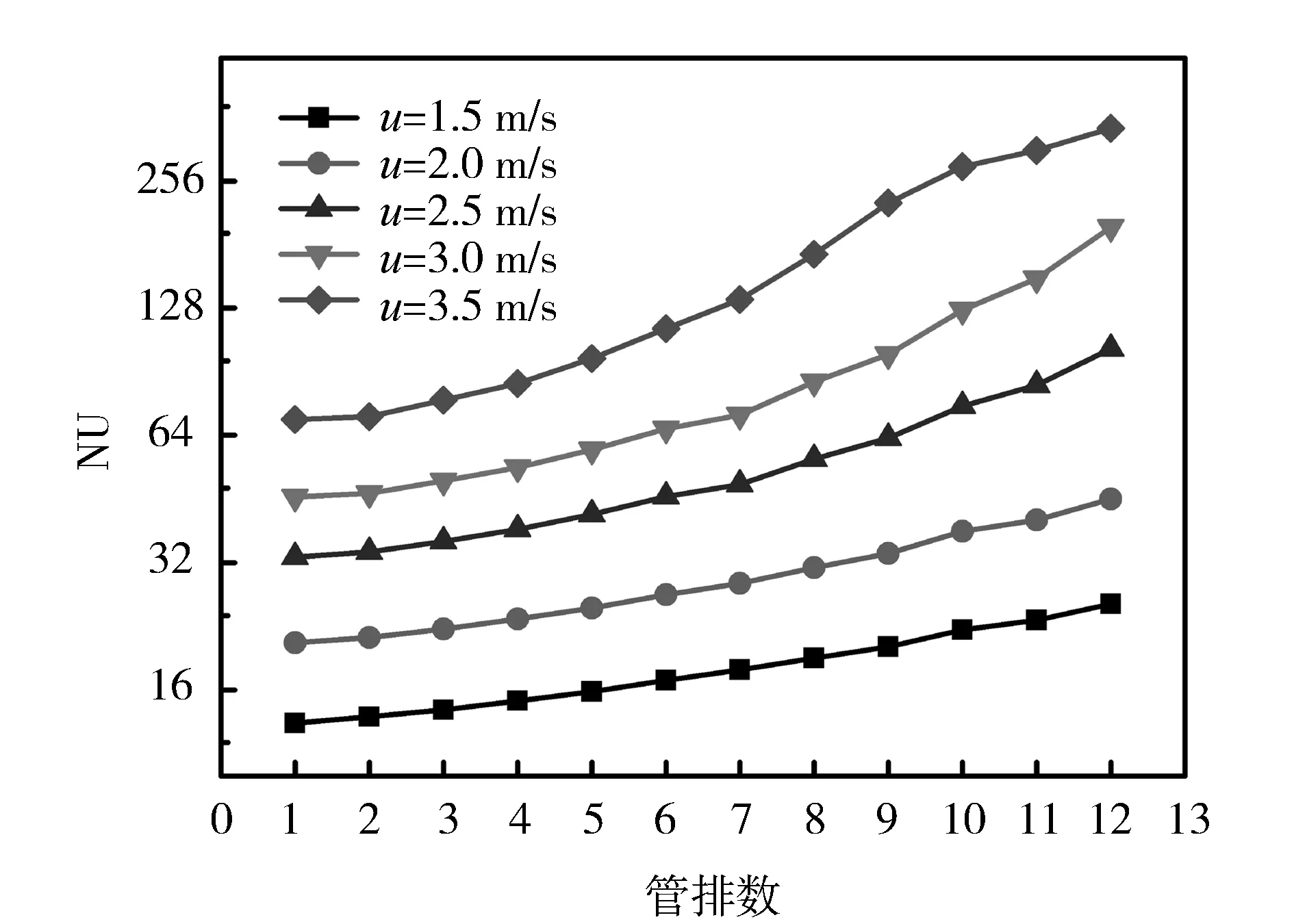

图11描述的是热流体入口温度为693 K,入口速度变化时,换热器内蒸发段热管壁面平均Nu随着管排的变化情况。从图中可以看出随着入口速度的增大,同一管排热管壁面平均Nu变大。例如相比入口速度为1.5 m/s时,当入口速度为2.5 m/s和3.5 m/s时,第2排热管壁面平均Nu分别增加了20.10、57.03。随着入口速度的增大时,流体的扰动性增强,换热强度增大,故较大入口速度有利于热管的换热。

图11 蒸发段热管壁面平均Nu随着管排的变化

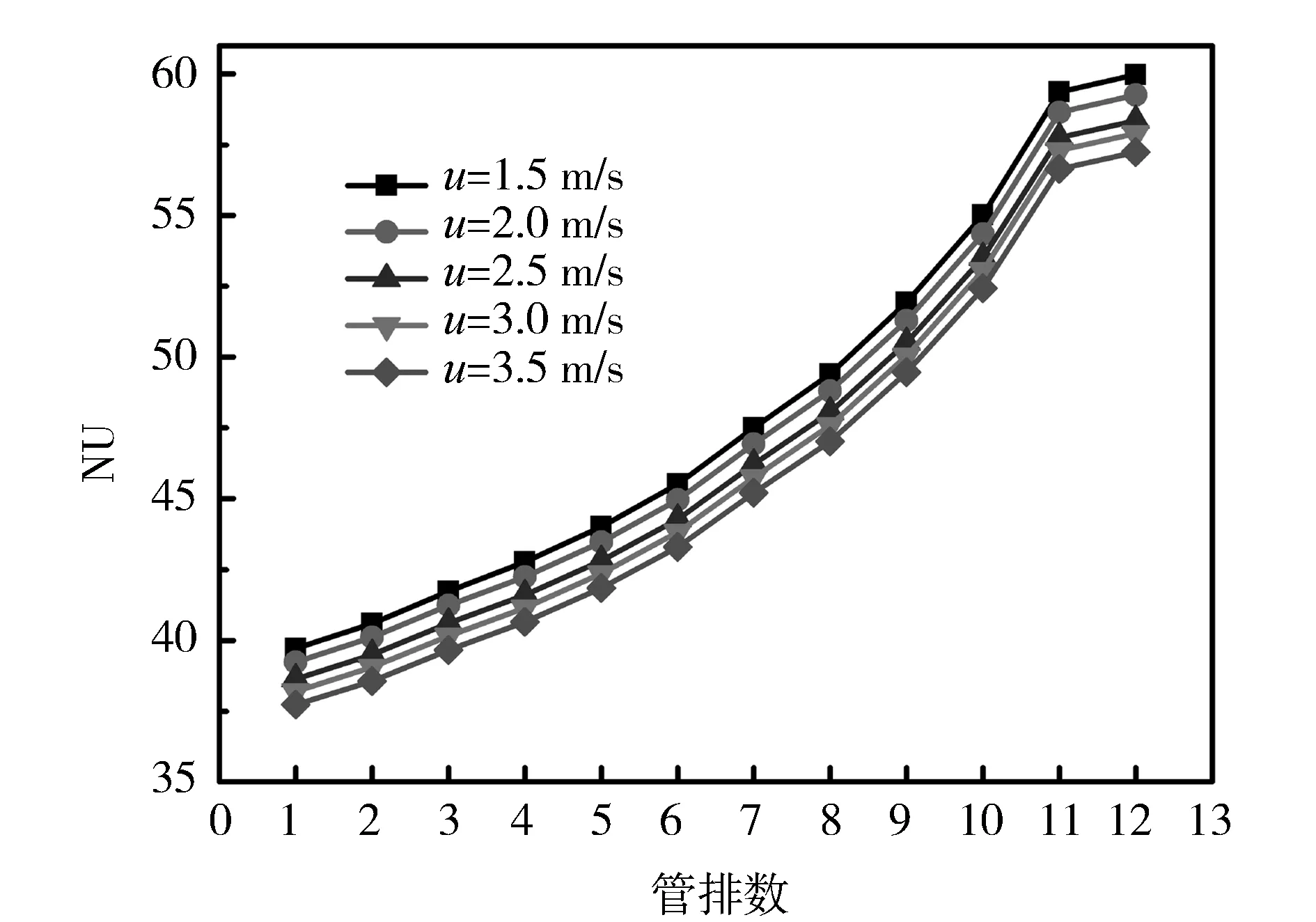

图12给出了换热器冷凝段流体入口温度是293 K,入口速度为2.5 m/s时,热流体入口速度变化时冷凝段热管壁面平均Nu随着管排的变化情况。从图中得到冷凝段入口速度不变时,同排热管壁面平均Nu随着蒸发段热流体速度增加是减小的。同时当冷流体的入口温度和速度不变时,随着热流体入口速度的增加,换热器中冷凝段沿着流体流动的方向热管壁面平均Nu逐渐减小,比如热流体入口速度为2.5 m/s时,热管壁面平均Nu从入口段58.35降低到出口段38.64。

图12 冷凝段热管壁面平均Nu随着管排的变化

2.3 热管工作状态分析

热管内蒸汽温度及热管工作性能决定了管外流体的温度场,同时管外流体温度场的分布又对管内蒸汽温度产生影响,故为保证热管换热器能正常运行,管内蒸汽温度是不允许超过其许用值。文献[11]给出中温萘热管内蒸汽工作温度范围为523~673 K,低温水热管内蒸汽工作温度极限小于523 K,但是必须大于323 K。管内蒸汽温度低于工作温度范围时,热管将无法启动;同时蒸汽温度超过极限,将会发生爆管现象。在实际生产长期运行中,常规设计方法设计的中温热管换热器常常出现前几排管子破裂,后几排管子处于不工作或者工作状态不佳的情况。所以为了保证换热器正常运行,控制热管内的蒸汽温度是必须要考虑的因素。

从图8中可以看出,随着热流体入口温度升高,热管内蒸汽温度逐渐升高。热流体入口温度在683~693 K范围内变化时,第1排萘热管内的蒸汽温度最高为597.52 K,小于673 K,在萘热管工作温度范围之内,所以第1排萘热管能正常工作。热流体入口温度为683 K和688 K时第8排水热管内蒸汽温度分别为519.19、520.28 K,小于水热管的工作极限温度523 K,这排热管也可以正常工作。但当热流体入口温度693 K时第8排水热管内的蒸汽温度达到了524.76 K,超过了水热管工作温度极限523 K,会发生爆管现象。故当热流体温度达到或者超过693 K时,萘热管和水热管衔接处的水热管无法正常工作。当热流体在683K~693 K范围内变化时,第9排水热管内蒸汽温度都在523 K以下,可以正常运行;第12排水热管内蒸汽温度最低的为482.06 K,高于水热管的启动温度323 K,这部分热管也可以正常运行。

通过图10可得到随着热流体入口速度增大,热管内蒸汽温度逐渐升高。流体入口速度从1.5 m/s增大到3.5 m/s时,第1排萘热管内蒸汽温度最高达到605.36 K,小于萘热管的工作极限温度673 K,可以正常工作。但是当热流体入口速度为3.0 m/s和3.5 m/s时第8排水热管内蒸汽温度分别达到524.28 K和526.74 K,高于水热管的工作极限温度523 K,存在爆管的危险。故热流体入口速度达到或者超过3.0 m/s时萘热管和水热管衔接处的水热管无法正常工作。当热流体入口速度在1.5~3.5 m/s范围内变化时,第9排热管内蒸汽温度最高为514.44 K,小于523 K,可以正常工作;第12排水热管内的蒸汽温度最低为481.39 K,高于水热管的启动温度323 K,也能正常启动。

针对上述第1排萘热管和萘热管水热管衔接处的水热管容易发生爆管的情况,可以用以下方法解决:局部强化这部分热管,如文献[12]用水与三乙基乙二醇的混合物做工作介质,可以使管内蒸汽温度提高到278 ℃,文献[13]中在水-碳钢水热管内部插入同轴分流管,管内蒸汽温度降低15~30 ℃;降低热流体入口参数,但是同时会降低余热回收的效率;改变热管的布置,比如增加萘热管的排数。

3 结束语

通过萘-水中温热管换热器数值模拟计算,分析了当热流体不同入口温度和入口速度变化时,对换热器的流体的流动性、换热及热管内蒸汽温度的影响,从而得出:

(1)Re越大较大时越有利流体的扰动性,增强传热效果。但是同时Re增大时流动阻力系数减小,故要合理控制流体的入口速度。

(2)热流体入口温度在683~693 K范围内变化时,换热器热管内蒸汽温度随着热流体的温度升高而升高,热管的传热性能越好。

热流体入口速度在1.5m~3.5 m/s范围内变化时,换热器热管内蒸汽温度随着热流体入口速度增大而升高,且速度越大越有利于热管换热。

(3)热流体入口温度在683~693 K范围内变化时,萘热管内蒸汽温度都在工作极限温度范围内,都可以正常工作。当热流体入口温度高于693 K时,萘热管和水热管衔接处的水热管管内蒸汽温度高与水热管极限工作温度523 K,会发生爆管现象。热流体入口速度在1.5~3.5 m/s范围内变化时,萘热管内的蒸汽温度都在工作温度范围之内,但当热流体入口速度高于3.0 m/s时,萘热管和水热管衔接处的水热管内蒸汽温度超过523 K,这部分热管管内蒸汽温度过高。