某型号喷管内壁成形缺陷分析及工艺改进

赵雅丽,惠 蒲,崔珊珊

(西安航天发动机有限公司,陕西 西安 710100)

0 引言

喷管类零件是液体火箭发动机中的常用和重要零件,其成形质量直接影响发动机的性能和安全。由于钣金件生产成本低、 生产效率高,可以成形出空间结构复杂的零件,因此这类零件大多采用钣金成形的工艺方法。但是由于其型面为曲母线,成形过程是一个具有几何、材料和接触高度非线性的复杂力学问题,影响因素很多,生产实际中很难精确地控制材料的流动,因此成形过程中会产生各种各样的缺陷,影响零件的几何精度、表面质量和力学性能[1]。在预防成形缺陷方面,常采用理论分析和实践验证相结合的方法。

目前国内外此类零件的工艺设计大多采用理论分析计算和实践工程经验相结合的方法,对于零件的成形缺陷预防具有明显的局限性。有限元模拟技术的发展,为分析复杂板料的成形过程提供了比较有效的工具[2-6]。但是目前应用有限元模拟分析计算此类零件成形过程的文献资料鲜有报道。

本文针对某型号喷管内壁,利用PAM-STAMP钣金数值模拟软件对其成形过程进行模拟仿真,直观了解和掌握了零件成形过程中的变形规律[7-8],找出了成形缺陷存在的原因,提出了合理的改进措施,并生产出了满足设计图纸要求的零件。

1 零件技术要求及控制难点

1.1 零件尺寸及技术要求

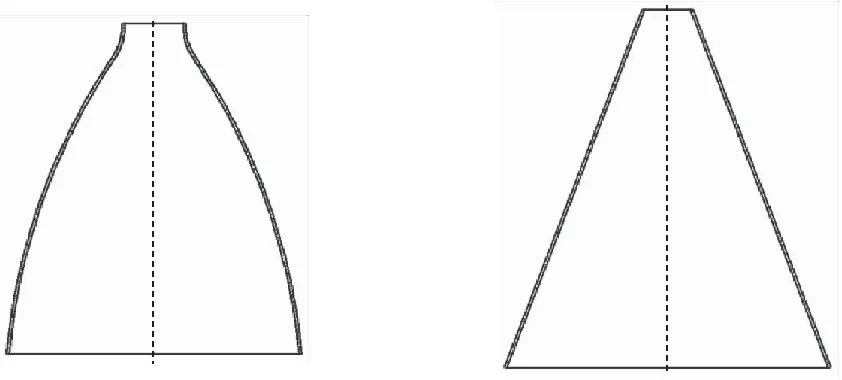

该零件如图1所示。其材料为1Cr18Ni9Ti,原材料壁厚2.5 mm,成形后要求最小壁厚为2.2 mm,零件型面与样板间隙≤0.3 mm。

1.2 成形缺陷

该零件采用扇形板料对缝焊接成锥筒后使用模具液压成形的工艺方案[9],锥形坯料如图2所示。成形后存在大端周圈起皱及小端喉部下方周向环状突起的缺陷,如图3所示。检查发现与样板间隙约0.5 mm,无法满足设计图纸≤0.3 mm的要求。

1.3 难点分析

由图1可见,该零件形状有以下几个特点:①大、小端直径比大;②型面曲率变化大。零件由锥筒液压成形,大端主要完成收缩变形,中间部位为胀形,小端喉部为收缩变形,出口为胀形。成形过程既有胀形又有挤压、拉伸和收缩,材料流动和变形状况非常复杂,难以通过理论计算掌握其成形过程中应力应变情况及材料流动规律。另外,由于零件的成形过程是在封闭的模具型腔内,无法直观看到零件的变形过程,因此只能凭借经验对工艺进行改进,都没有达到理想的效果。

图1 零件图 图2 坯料图Fig.1 Part drawing Fig.2 Blank drawing

图3 零件缺陷示意图Fig.3 Part defect drawing

2 成形过程有限元仿真

板料冲压成型仿真的求解方法有动力显式和静力隐式两种算法。动力显式算法计算时间步长小,计算时间短,不涉及平衡迭代过程和解的收敛性问题,无须构造刚度矩阵,广泛应用于板料冲压成形的分析计算[10-12]。本文采用动力显式算法,对喷管内壁的成形过程进行模拟。

2.1 有限元模型的建立

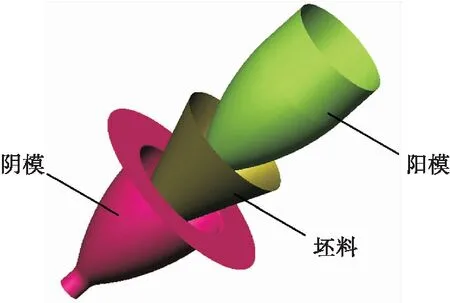

采用三维绘图软件UG建立阴模、阳模及锥筒坯料模型,再将建好的模型以IGES格式导入PAM-STAMP中,对其进行网格划分,网格划分采用自适应网格优化法。实际生产中,锥筒是由扇形板料对缝焊接而成,型面不是理想的锥形。为方便计算,几何模型按照扇形展开计算得出的理想锥体型面建模,并且忽略焊缝与基体的材料性能差异。阴、阳模型面尺寸按照模具设计图纸给出,阴、阳间隙为2.6 mm。计算结果显示,简化模型对计算结果的影响很小。计算过程中,阴、阳模均为刚体,即不可变形体,坯料为变形体。图4为有限元三维模型。

图4 三维有限元模型Fig.4 Three-dimensional finite element model

2.2 成形过程分析

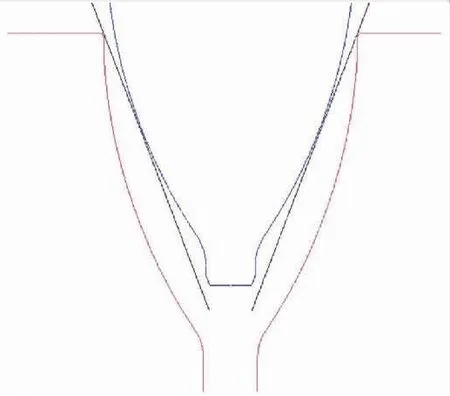

选取零件成形过程中几个典型环节的剖面线图、壁厚及应力分布云图进行观察分析。图5是阳模开始接触坯料时的状态,可以看出,零件首先接触的是阳模中间凸起部位。此时零件小端还没有与阴模接触,大端与阴模口部接触。

图5 初始状态剖面图Fig.5 Initial state profile

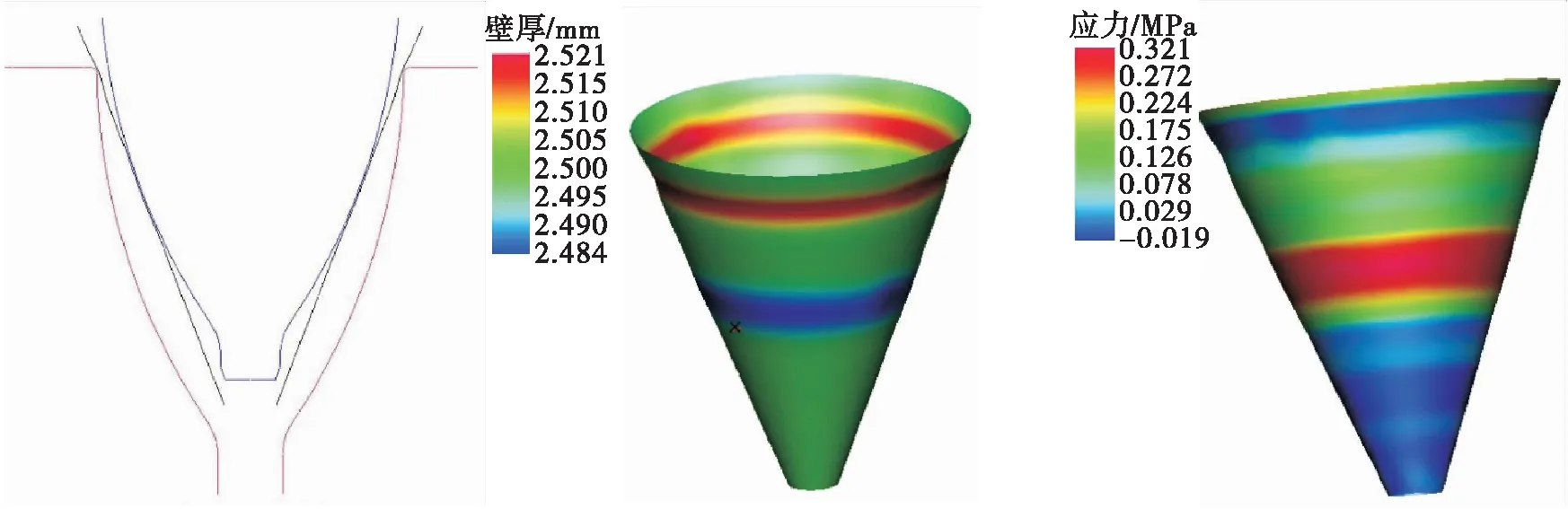

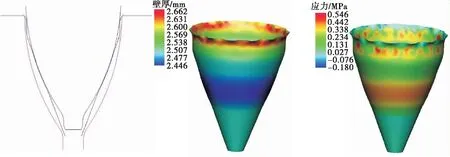

图6依次显示了零件开始变形时的状态、壁厚及应力分布,此时零件被阳模带动下行,由于中间接触范围的不断扩大,材料在该部位受到沿周向的拉伸力,由于此处受到的拉应力最大,变形量最大,所以材料减薄也最严重。同时,由于零件大端在阴模口部受到因接触产生的阻力,与阳模对零件的作用力相反,因此使得零件在两个接触区域之间的部位受到拉伸力作用。

图6 零件大端进入阴模时的状态、壁厚及应力分布Fig.6 The status,thickness and stress distribution when the large end of the part enters the female die

随着阳模下行,零件大端直径大于阴模直径的部分不断进入阴模并被阴模口部收缩,随着坯料不断进入阴模型腔,阴模大端口部圆角处材料在板厚方向的压应力不断增加,当压应力达到一定程度时,材料开始失稳起皱,如图7所示。零件与阳模接触区域依然是壁厚最薄的区域,此处坯料发生胀形。大端起皱部位应力最大,壁厚增加非常显著。

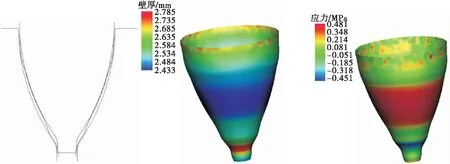

图8为零件小端开始接触阴模时的状态、壁厚及应力分布图。此时零件大端已基本全部进入阴模,大端起皱部位受到约束校正。此时,零件小端与阴模小口部位开始接触,坯料受到的摩擦阻力与接触阳模的中间部位受到的作用力相反,因此可以看到,两处接触部位的中间区域产生了环状凸起,这是因为该区域坯料受到两侧的压应力而产生的失稳现象。零件小端与阴模圆角接触部位料厚增加显著。

图9为成形结束时零件状态、壁厚及应力分布云图。可以看出,大端的起皱和小端下方的环状鼓包依然没有消除。

2.3 成形结果分析

从图9可以看出,成形结束时,阴阳模间隙不均匀,说明模具没有完全闭合。零件的壁厚分布云图显示,零件小端圆角部位最大料厚为2.87 mm,已经超过了阴阳模间隙2.6 mm,这使得模具无法完全闭合,从而导致零件成形不到位。同时零件表面起皱也是导致型面尺寸超差的直接因素。模拟结果与实际生产中出现的状况和缺陷完全一致。

图7 零件大端失稳起皱时的状态、壁厚及应力分布Fig.7 The status,thickness and stress distribution when the large end of the part is wrinkling

图8 零件小端开始接触阴模时的状态、壁厚及应力分布Fig.8 The status,thickness and stress distribution when the small end of the part began to contact the female die

图9 零件成形结束时的状态、壁厚及应力分布Fig.9 The status,thickness and stress distribution when the forming of the part is finished

3 原因分析及措施改进

3.1 原因分析

起皱是板料在成形过程中受压失稳的一个主要表现形式。板料在塑性变形过程中会受到复杂的应力状态的作用,由于板厚度方向尺寸与其他两个方向的尺寸相比很小,因此,板料在厚度方向上最不稳定[13-15]。当板面内的压应力达到一定程度时,板厚方向最容易因受压而不能维持稳定的塑性变形,产生失稳起皱现象。通过分析模拟过程及结果得知,零件大端起皱主要是受到周向非同轴平衡力,在力偶产生的切向压应力作用下产生的起皱。而零件小端的环形起皱主要是因为受到沿母线方向的压应力而产生的。要想成形出型面尺寸合适的零件,必须有效消除起皱现象[16]。

3.2 措施改进

从以上分析可以看出,由于零件成形过程中零件大端及小端喉部区域料厚增加显著,使得模具无法完全闭合,零件成形不到位。因此,可以通过增大阴、阳模局部间隙的方法改进模具型面设计。模具型面改进主要有以下两个方面:①将阴、阳模间隙整体增大至2.7mm;②由于零件大、小端受到与阴模接触产生的摩擦阻力更大,因此通过曲线拟合,将大、小端模具间隙放大至2.9mm。

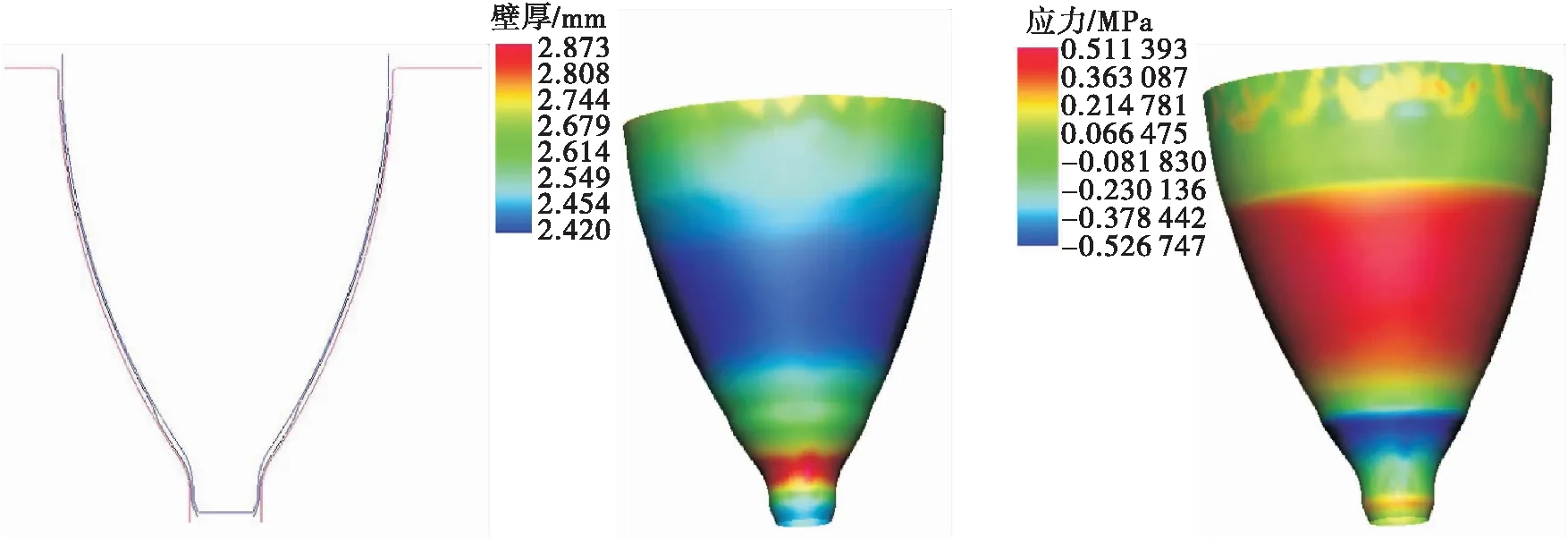

3.3 改进后模拟结果分析

将改进后的模具通过建立有限元模型进行仿真,其结果如图10所示。可以看出零件大端没有起皱,小端凸起鼓包消除。这是因为模具间隙增加,使得零件大、小端受到的由阴模产生的摩擦阻力减小,从而使得零件在大端口部和小端喉部位置的料厚增加减小,反过来又促进了零件更加顺利地进入阴模型腔。由于成形后壁厚小于阴、阳模间隙,模具能够完全闭合,从根本上消除了零件的起皱缺陷。

图10 改进后零件成形结束时的状态、壁厚及应力分布Fig.10 The status,thickness and stress distribution when the forming of the part is finished after improved

4 试验验证

根据仿真计算结果改进阴、阳模型面参数和间隙。成形后零件最小壁厚2.33 mm,符合设计图纸中最小壁厚2.2 mm的要求;型面与样板间隙最大为0.25 mm,满足≤0.3 mm的设计要求,且没有出现起皱及鼓包现象,如图11所示。

图11 实际零件与仿真零件外观对比图Fig.11 Contrast drawing of actual and simulation parts

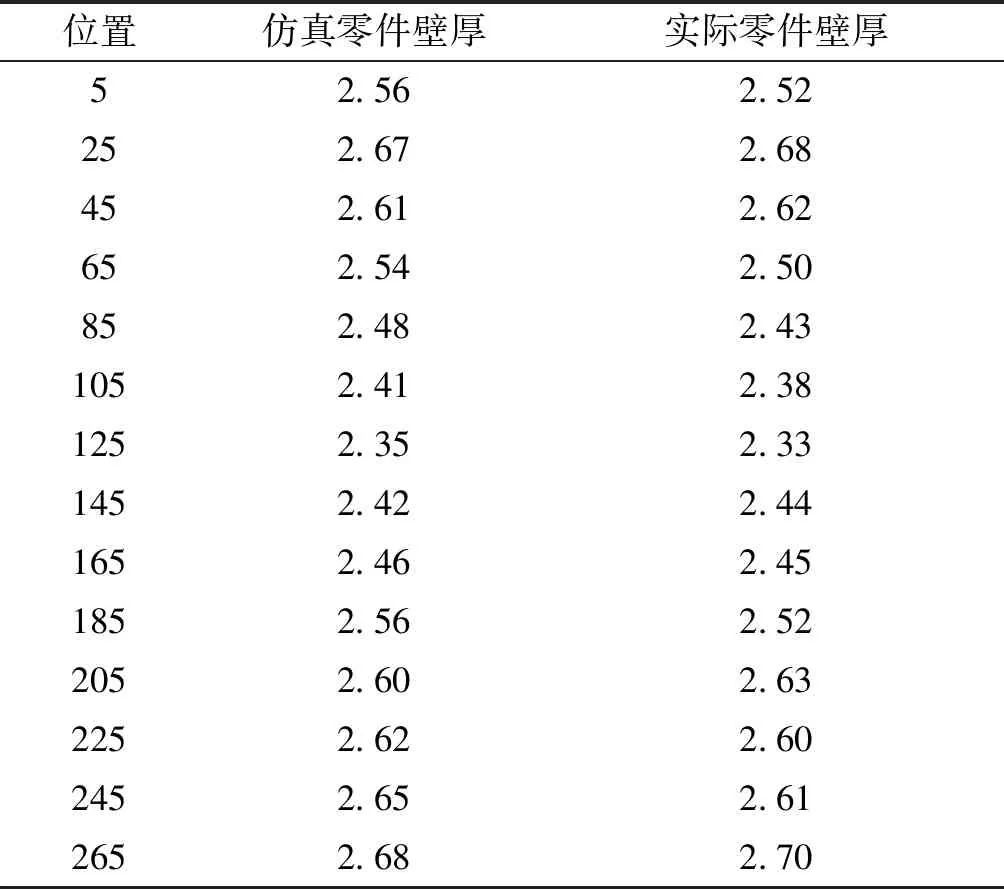

对结果进一步分析对比,以小端为起始,在仿真结果零件和实际零件上,沿母线方向分别均匀选取了14个位置点对壁厚进行测量,测量结果如表1所示。

表1 仿真零件壁厚与实际零件壁厚对比

Tab.1 Comparison of wall thickness between simulation model and actual partmm

位置仿真零件壁厚实际零件壁厚52.562.52252.672.68452.612.62652.542.50852.482.431052.412.381252.352.331452.422.441652.462.451852.562.522052.602.632252.622.602452.652.612652.682.70

从表1可以看出:仿真零件壁厚与实际零件壁厚在相对应位置上的最大差值仅为0.05 mm,且壁厚沿母线方向的变化趋势完全一致。提取仿真结果零件型面曲线与理论曲线进行比对,测量出了这14个位置点的零件型面间隙,与实际零件型面与样板间隙进行比较(表2),可以看出:仿真零件与实际零件型面间隙最大差值仅为0.06 mm,且型面间隙沿母线方向的变化趋势一致。可见仿真计算结果是准确有效的。

表2 仿真零件型面间隙与实际零件型面间隙对比

Tab.2 Comparison of surface gap between simulation model and actual partmm

位置仿真零件型面间隙实际零件型面间隙50.02<0.05250.120.15450.130.10650.120.15850.150.151050.160.201250.170.201450.150.151650.190.251850.210.252050.180.22250.120.152450.100.102650.05<0.05

5 结语

通过有限元仿真软件,对某型号喷管内壁的成形过程进行模拟,通过对成形过程及结果观察,结合理论分析,找出了该零件成形后产生起皱缺陷的原因,并通过改进模具参数设计,生产出了符合设计图纸要求的零件,对今后此类零件工艺方案的制定和实施提供了有益的参考。