煤制油粗产品作为LAB原料的可行性分析

梅峰彪

(兖矿集团有限公司煤制油二期筹备处,陕西 榆林 719000)

线性烷基苯(或称直链烷基苯,LAB)是洗涤剂行业中使用最广泛的表面活性剂-线性烷基苯环酸盐(LAS)的原料,而合成线性烷基苯的主要原料是α-烯烃。在传统工业中线性烷基苯原料不易获得,α-烯烃除了乙烯或丙烯齐聚外,一般由石蜡裂解或正构烷烃脱氢制得,但这几种方法均需要较长加工流程。现对煤制油粗产品生产线性烷基苯提出了生产方案及内容。

1 线性烷基苯主要生产路线

目前,线性烷基苯生产主要有四条工艺路线[1-2]:

(1)正构烷烃氯化,生成的氯化烷烃在三氯化铝催化剂存在下和苯进行烷基化反应。

(2)正构烷烃氯化,生成的氯化烷在脱氯化氢生成相应的内烯烃,然后再和苯烷基化。

(3)正构烷烃在铂催化剂上直接脱氢生成烯烃(Pacol路线),再经HF催化剂下和苯烷基化生成线性烷基苯(UOP路线)。

(4)蜡裂解烯烃,以三氯化铝为催化剂,与苯进行烷基化反应生成烷基苯。

除此之外美国UOP公司与西班牙Cepsa公司的子公司Petresa公司共同开发的固体酸工艺(Detal工艺)。该技术是使用装有固体催化剂的固定床反应器,在一定条件下反应。免去HF和AlCl3催化剂出现的废酸处理这一过程。但因催化剂对原料的进料要求比较高需一系列的原料处理过程,同时该催化剂也需频繁再生保持活性。

不论UOP的HF工艺还是Detal工艺在原料处理上均使用较多预处理过程以达到原料符合反应要求。使用煤油或轻柴油为原料时,原料需经过预处理加氢脱除氧氮硫杂质、分子筛脱蜡、正异构烷烃分离、正构烷烃脱氢、二烯烃饱和等一系列处理步骤,将原料处理合格后进入烷基化反应单元。使用液体石蜡为原料时,原料需经过正构烷烃脱氢、二烯烃饱和等一系列处理步骤。虽然使用液体石蜡时,装置投资及处理步骤较少,但运行过程中液体石蜡价格较高,会大幅增加运行生产成本。

2 煤制油粗产品性质

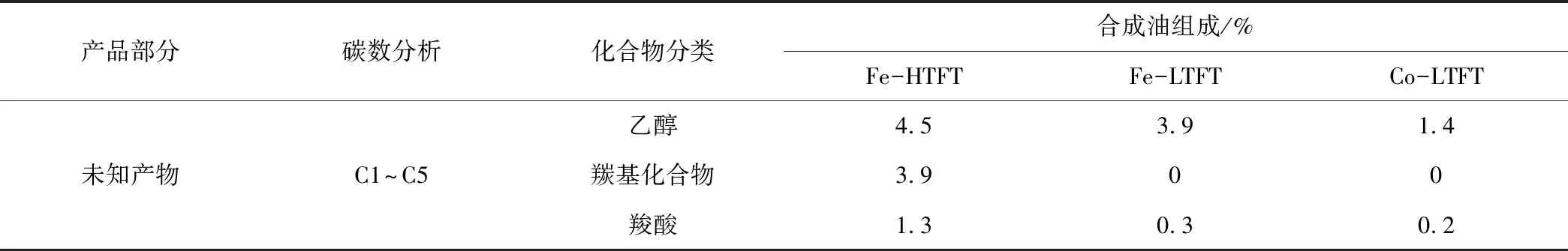

煤制油主要技术分为“煤直接液化”和“煤间接液化”两种。采用“直接液化”技术产出的粗产品中多为环烷烃和芳烃,α-烯烃或直链烷烃较少不适宜作为线性烷基苯原料。 国内“间接液化”技术主要分为低温铁基浆态床工艺、高温铁剂浆态床工艺、高温铁基循环流化床工艺和高温钴基固定流化床工艺。其各种类型费托合成装置主要产品组成如表1[2]。

表1 主要的费-托合成油工业生产类型的一般组成

表1(续)

国内现运行煤制油装置均未低温铁基催化剂费托合成技术,该种技术下的产品组成富含直链烃,从1表中可看出低温铁基催化剂费托合成装置中富含α-烯烃和正构烷烃,不含芳烃。低温铁基浆态床费托合成装置生产的柴油或煤油馏分可通过分离过程就获得优质的,适合作为制备LAB、脂肪醇的优质原料。

3 煤制油粗产品为原料制备烷基苯的方案

国内拥有“铁基催化剂费托合成技术”为上海兖矿能源科技研发有限公司公司和中科合成油技术公司。根据部分讯息两种费托合成技术产品中C11~C13组分含量约为8%左右,而其中烯烃含量约为70%。故百万吨煤制油装置生产出的C11~C13组分烯烃约为6万t。适合配套建设年产10万吨的线性烷基苯装置。因烷烃和苯在烷基苯反应条件下极少发生反应,故整个方案仅设置分离装置即可。将费托合成装置产的煤柴油馏分中C11~C13组分切割分离出,直接送入烷基苯装置。若想扩大产品规模,同时可在反应产品分离出的烷烃后设置烷烃脱氢和二烯烃饱和等两套装置,将未进行反应的烷烃转化成α-烯烃进入烷基化装置,增加生产规模。

该种技术比传统技术路线省去预处理加氢脱除氧氮硫杂质、分子筛脱蜡、正异构烷烃分离、烷烃脱氢、二烯烃饱和等一系列过程,比传统原油馏分加工大大节约投资。

4 结论

线性煤制油工厂大多因生产出的产品利润低,造成企业难盈利或薄盈利。C11~C13组分在大多线性煤制油厂内大多加工为柴油馏分或液体石蜡馏分,产品效益低。2018年中国轻质烷基苯平均价格约为12000元/t,重质烷基苯平均价格约为9000元/t,同时观察今年烷基苯价格成逐年上升趋势。可建议部分工厂将该馏分段产品转化加工路线,生产烷基苯以提高企业效益。