发泡法制备莫来石隔热浇注料工艺的研究

魏 瀚,王俊涛,赵洪亮,袁 林,王杰曾,陈松林,闫 昕,徐如林

(1. 瑞泰科技股份有限公司,北京 100024 ;2. 郑州大学,河南 郑州 450001)

0 引 言

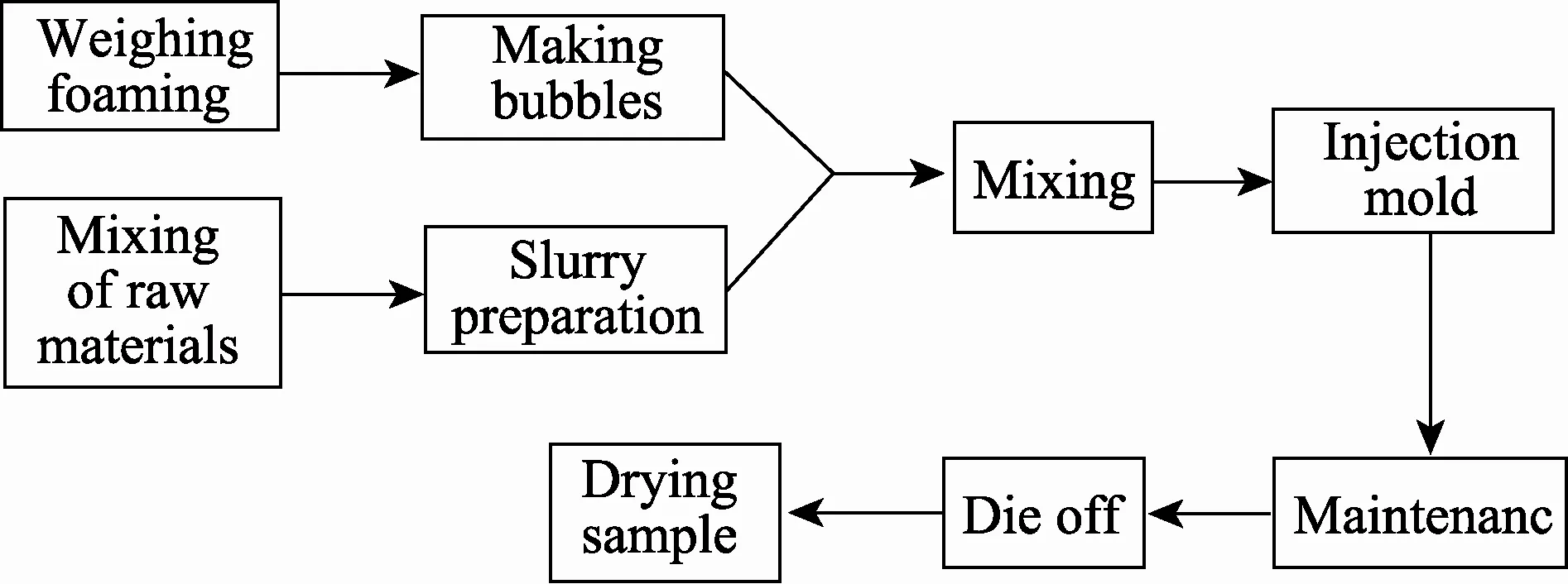

窑炉保温可以有效降低窑炉内部的热量散失,节省燃料的消耗[1-3]。物理发泡法制备的隔热保温材料由于体积密度低、耐火温度高、保温效果显著等优势有希望逐步替代目前的硅酸钙板使用在高温窑炉上,尤其可以使用这种方式制备隔热保温浇注料,以填补高温窑炉特异部位区域的保温[4]。这种方法制备的发泡隔热材料可以应用在发泡混凝土的领域,图 1所示为物理发泡制备的传统工艺路线(工艺一)。

图1 工艺一Fig.1 Process 1

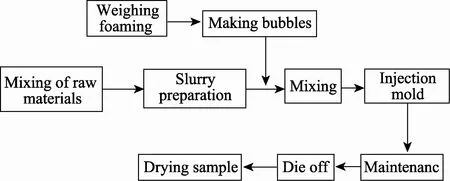

称取一定量的发泡剂原液与水进行一定比例的稀释并进行快速搅拌制泡,稳泡后将泡沫与浆体搅拌混合成泡沫浆体浇注成型,并经过养护、脱模、坯体干燥后制得发泡混凝土试样[5]。当采用这种工序应用于制备隔热耐火浇注料时不能确定加入预制泡沫的水量,可能会导致制品加水量过大,从而试样在高温环境下产生较大的收缩甚至开裂。为了解决加水量不确定的问题,我们改变了原有的工艺路线,设计了新的工艺路线(工艺二)如图2所示。

图2 工艺二Fig.2 Process 2

本文在只改变发泡剂加入量的条件下,分别采用工艺一、工艺二制备莫来石隔热浇注料试样。研究不同工艺下,试样体积密度、1100℃重烧线变化、干燥坯体及烧后制品的耐压强度的变化趋势及孔结构。为制备莫来石隔热浇注料选择合理的工艺手段。

1 实 验

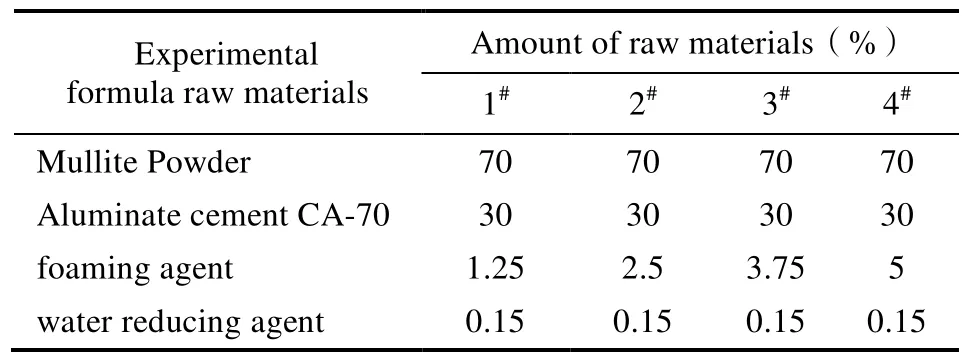

如表 1所示为实验配方,采用莫来石微粉作为原料,铝酸盐水泥作为结合剂,各组试样的外加剂与水的加入量一致,发泡剂的加入量有由1.25%逐渐增加至 5%。将每组配方分别按照工艺一、工艺二制备试样,并将干燥后的坯体在1300℃的温度下保温 3小时后制得烧后试样。为了保证制备泡沫浆体具有相同的制备时间,在完成快速搅拌后所用的时间均为15分钟,其中工艺一中制泡步骤与制浆步骤同时进行,用时10分钟,泡浆混合的阶段用时 5分钟,制备泡沫浆体。在工艺二中,我们在制备浆体后直接加入发泡剂原液后将泡沫与浆体搅拌15分钟制备泡沫浆体。

表1 实验配方Tab.1 Experimental formula

对上述烧后试样采用GP-120R体积密度仪测试了试样的体积密度,采用 BTH-4Y永久线变化测试仪测试试样的 1100℃烧后线变化,采用DRL-III导热系数仪测定了试样的导热系数,采用WDW-300H万能试验机测定了实验的耐压强度,采用ZOOM-850三目立体显微镜观察了体积密度在0.62 g/cm3试样的显微照片。

2 制备工艺对试样体积密度的影响

2.1 制备工艺对试样体积密度的影响

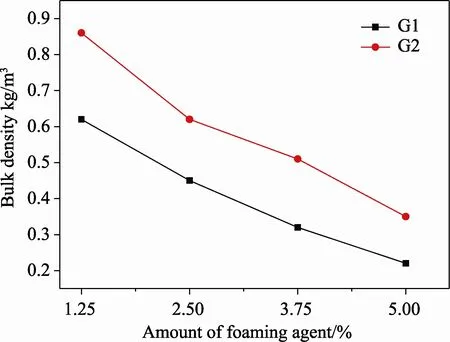

对各组试样做了体积密度的检测,如图 3所示,采用工艺一(G1)制备的每组试样体积密度低于工艺二(G2)制备的试样。

图3 工艺方式及发泡剂量对试样体积密度的影响Fig 3 Effect of process mode and foaming dose on volume density of sample

随着发泡剂加入量的增加,每组试样体积密度趋于下降的趋势。当发泡剂加入量1.25%时,采用工艺一的 4#试样体积密度已经达到了 0.62 g/cm3,相比之下,工艺二4#试样体积密度只达到了0.86 g/cm3。采用工艺一时,可以在发泡剂量较低的情况下制备出体积密度较小的发泡试样。发泡剂加入量相同时,发泡剂水溶液要比浆体的粘度小,工艺一能够大量的从空气中引入气体从而能够制备出大量稠密的泡沫,从而导致工艺一的试样体积密度要小于工艺二的试样。

2.2 制备工艺对试样重烧线变化的影响

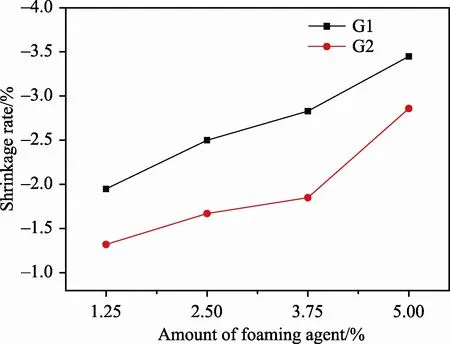

对采用各组试验做了 1100℃重烧线变化的检测,如图4所示:采用工艺一制备的每组试样重烧线变化均高于工艺二试样;随着发泡剂加入量的增加,试样的重烧线变化增大。

图4 工艺方式及发泡剂量对试样1100℃重烧线变化的影响Fig.4 Effect of Process and Foaming Dose on the Change of Reburning Line at 1100℃

这是由于随着发泡剂加入量的增加,体积密度变小,试样内部结构较为疏松,导致了试样在1100℃时的体积收缩增大。

2.3 制备工艺对试样耐压强度的影响

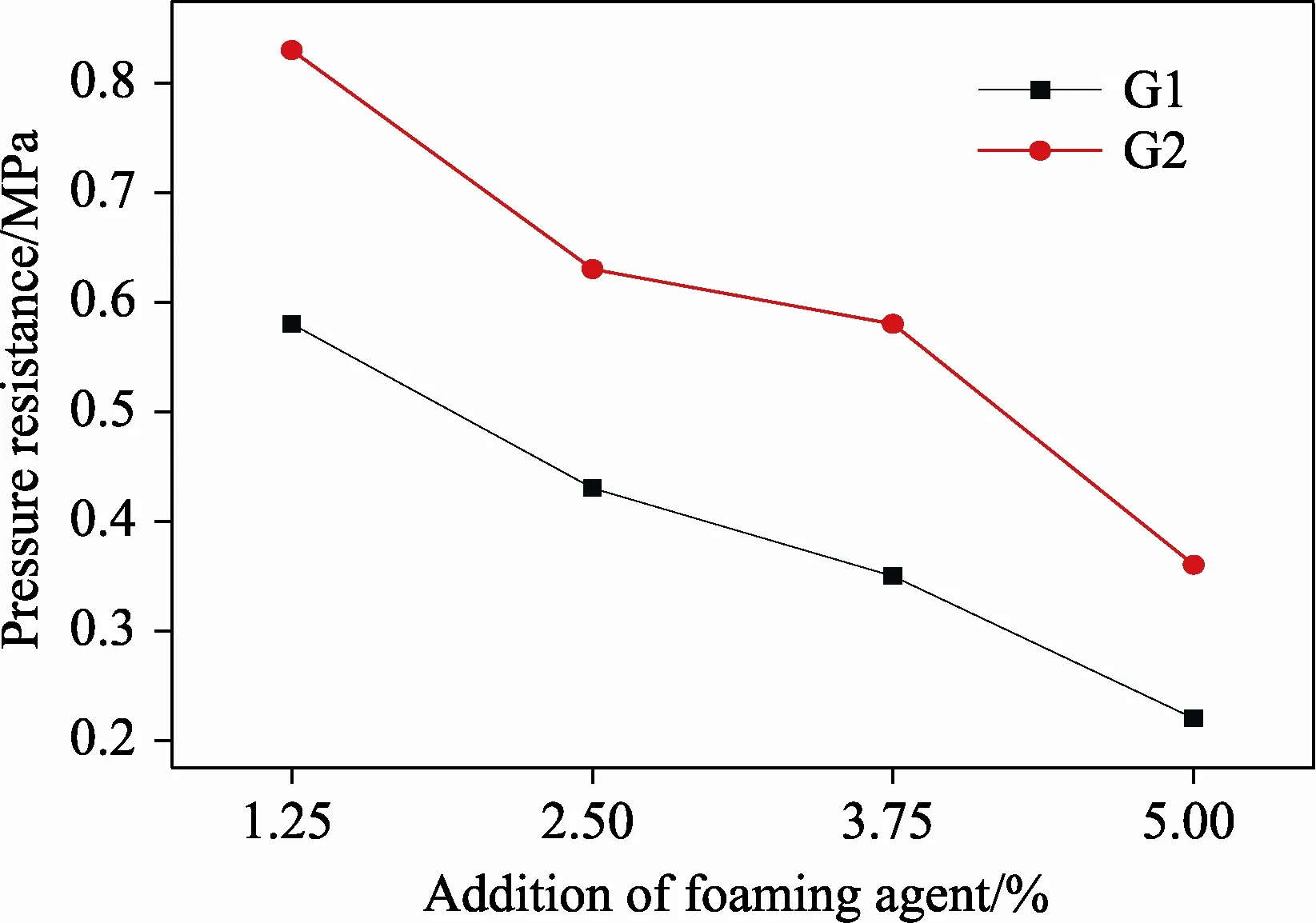

对采用各组试验做耐压强度的检测,如图 5所示,发现采用工艺二制备的试样其耐压强度均高于工艺一的试样,并且发泡剂加入量的增加,试样的耐压强度有减小的趋势。

图5 工艺方式及发泡剂量对试样耐压强度的影响Fig.5 Effect of process and foaming dose on the pressure resistant performance of specimen

随着发泡剂加入量的增加,每组试样烧后的耐压强度趋于下降的趋势。

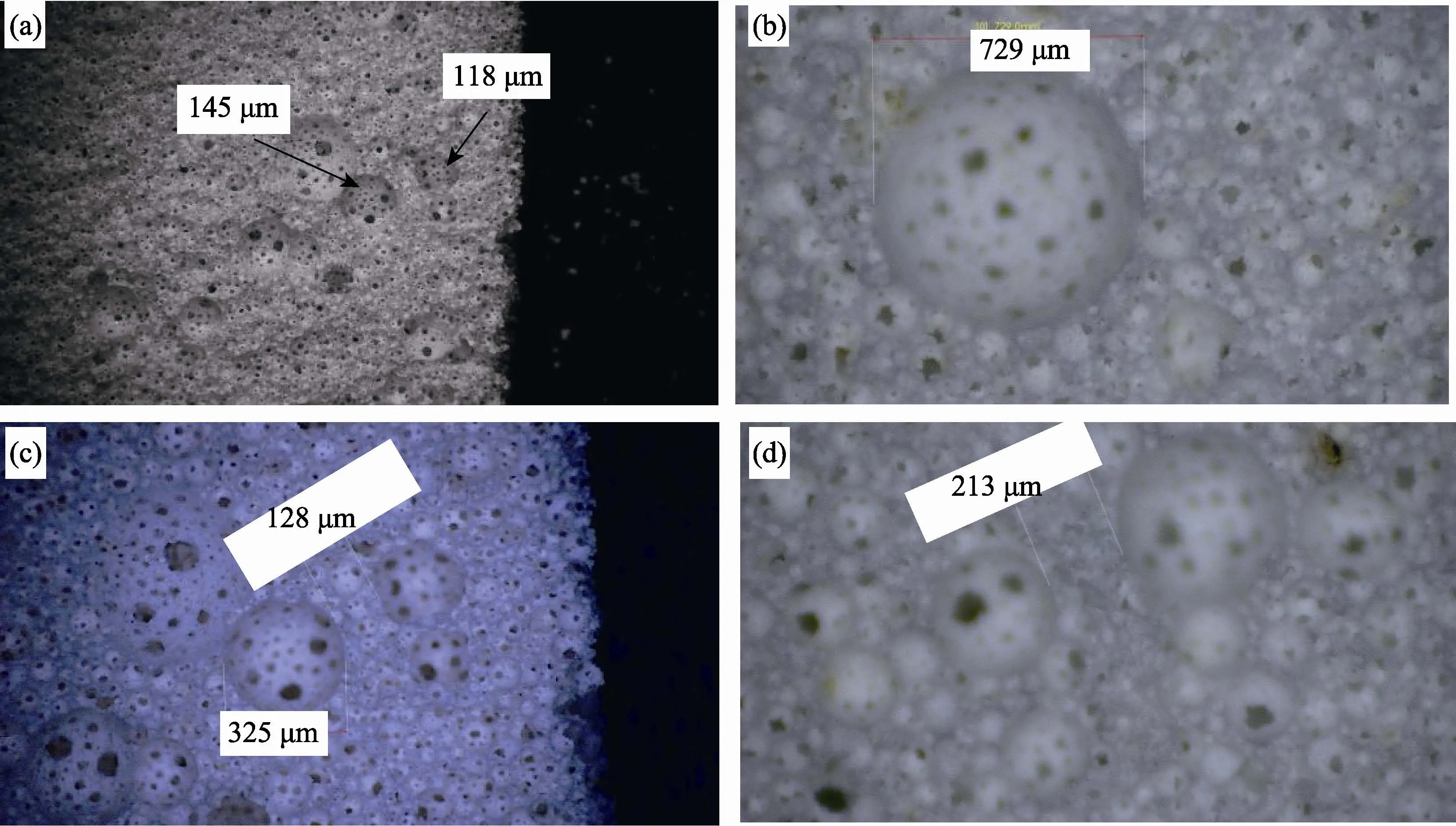

对工艺一、工艺二的试样的体积密度为 0.62 g/cm3的试样显微结构见图6a、b。图6a所示的工艺一试样中,大于100 μm的气孔相互紧邻相连,这导致了坯体中形成了众多的大孔洞;气泡之间只有薄壁连接工艺二试样也存在直径较大的孔洞。如图6b 所示,该孔洞直径达到了729 μm,但该孔洞被一系列直径在100μm以下的微孔所包围,这种结构在工艺二试样中大量存在。

如图 6c、d所示,大气孔之间存在着直径为10–20 μm细小气孔组成的区域,这一区域可视为大气孔之间相对密实区域。通过观察多次,发现工艺一试样密实区域厚度为128 μm,而工艺二试样密实区域厚度为213 μm。

图6 工艺一、工艺二试样显微图片Fig.6 Microscopic pictures of process 1 and process 2 samples. a) The process of 1 pore morphology,b) The process of 2 pore morphology, c).Process 1 Pore Distance,d)Process 2Pore Distance.

坯体中存在大量的大气孔时,大气孔之间密实区域厚度较薄,使得坯体的力学强度下降。相比之下,工艺二试样中大气孔之间密实区域厚度较厚,且直径较大的气孔之间距离较大,独立存在于试样坯体中,使得坯体的力学强度优于工艺一试样。

2.4 制备工艺对试样导热系数的影响

在 1100℃的温度下采用平板导热法对各组试验样做了导热系数的测试,测试结果如图7所示。随着发泡剂加入量的增加,两种工艺试样的导热系数都趋于减小的趋势。但发泡剂加入量大于1.25%时,工艺一试样导热系数下降趋势,逐渐小于工艺二试样。

图7 工艺方式及发泡剂量对试样导热系数的影响Fig.7 Effect of process and foaming dosage on thermal conductivity of samples

试样内部结构也影响试样导热系数的大小,对采用工艺一与工艺二的 3#试样进行表面结构的观察,如图 8所示。通过分析,我们发现工艺一试样结构较为疏松,100 μm的孔洞只占试样观测面积的 21.4%;相比之下,工艺二试样≤100 μm的孔洞占试样观测面积的46.2%。

工艺一试样中存在较多的大气孔,缩短了热传递路径,导致了工艺一试样的导热系数高于工艺二试样的原因。气孔越大,单位体积内气孔数量就越少,气孔壁形成的传热通道就越短。假设材料厚度为3 cm时,若0.3 mm的大气孔从一侧排列到另一侧为10—20个,热量传递只需要绕过10—20个弯道。但当材料采用0.01 mm的细微小孔从一侧排到另一侧就需要300—500个,当热量传递时,就需要绕过 300–500个弯道。细小的气孔增大热传递阻力的作用是明显的。大气孔不利于降低热传递能力[6]。

综上所述,当采用工艺一时,发泡剂在水中可以充分释放发泡能力,气泡数量多且稠密。与料浆充分搅拌的过程中,在外力的作用下,大量薄壁气泡被打破。小气泡在外力的作用下难以独立存在,聚集成为较大的气泡存在料浆中。大气泡之间存在由细小气泡组成的密实区域较薄,从而导致试样的力学强度下降。虽然试样的体积密度较小,但坯体内部存在较多大直径气泡,热量在坯体内部传递的路径变短,影响了试样的保温能力;相比之下,采用工艺二时,在搅拌的过程中由于料浆的粘度大,多数以小气泡的形式存在料浆中。发泡剂细小的孔洞大量分布在坯体内部,直径较大的气泡在坯体中分布较少,却独立存在于坯体中,从而增强了试样的力学强度。同时由于坯体中存在着微小的气孔,使热量在坯体内部传递的路径变长,试样具有较小的导热系数。

3 结 论

(1)通过调整发泡剂的加入量,控制适宜的搅拌时间和速度,采用泥浆直接起泡方式,可以制备出性能优良的超轻质微孔莫来石发泡隔热材料。

(2)不同的起泡制备方法,影响莫来石发泡隔热材料的体积密度、重烧线变化、强度以及导热系数等性能。针对不同性能要求,可采用不同的制作方式,以满足实际使用的需要。

(3)通过显微结构观察,采用泥浆直接起泡制备方法,可以制备出高强微孔发泡隔热材料。