地铁钢轨波磨引起的扣件病害分析与治理

黑勇进

(北京市轨道交通建设管理有限公司,北京 100068)

钢轨波形磨耗(简称钢轨波磨)是指钢轨顶面纵向规律性的起伏不平的磨耗现象。钢轨波磨根除非常困难,治理后复发率也非常高[1]。

近几年,各城市地铁在飞速发展的同时,也带来了日益严重的钢轨波磨问题,严重影响地铁运营的安全性和舒适性。主要原因是地铁线路条件复杂、小半径曲线较多、减振轨道种类繁多、车辆频繁加减速。钢轨波磨以100 mm以下短波波磨为主,发展速率快。

以北京地铁6号线为例,钢轨波磨波长集中在40~100 mm,波磨区段线路长度占线路总长的30%以上,曲线及直线段均存在不同比例的波磨,且小半径曲线段波磨发生比例较高。有些区段钢轨打磨后波磨复发和发展速度快,严重波磨区段打磨周期仅为几个月。

钢轨波磨引起振动噪声增加、轮轨关系恶化、扣件系统损伤、钢轨寿命缩短等危害[2-4],其中严重的扣件系统损伤将危及运营安全。例如北京地铁6号线扣件弹条累计断裂上千根,月断裂最高可达百根。弹条断裂问题不仅增加了养护维修成本,而且会影响行车安全。

本文选取北京地铁6号线典型波磨区段对扣件弹条断裂问题测试研究,制定合理的整治措施,并对钢轨波磨的管理给出建议。

1 典型波磨区段弹条断裂基本情况

本文选取的北京地铁6号线典型波磨区段位于半径650 m的曲线上,曲线全长652 m,曲线起端铺设285 m特殊等级减振轨道,曲线中部铺设160 m高等级减振轨道,曲线末端铺设207 m普通轨道,扣件间距 1 680对/km。下行车辆加速通过该曲线,进入曲线时车速83 km/h,加速至93 km/h,此后车辆保持高速运行通过曲线。该曲线钢轨产生明显的63 mm典型波长波磨(图1),累计进行过7次钢轨打磨。由钢轨波磨导致了较为集中的弹条断裂,其月断裂数最多可达70多根。

图1 钢轨波磨

图2 典型弹条断裂形态

图2为典型的弹条断裂形态,弹条断裂位置一般都位于与铁垫板安装孔的边缘接触的中趾圆弧过渡处,断裂弹条处可见黑色的磨损痕迹,断裂截面存在典型的疲劳扩展区和瞬断区。

弹条在现场使用过程中中趾圆弧过渡处与铁垫板安装孔的边缘接触碾压,弹条振动异常剧烈时易在弹条表面碾压变形处萌生裂纹,在剧烈振动下弹条初始裂纹扩展,扩展至断面一半时弹条产生脆性断裂。

2 现场测试与弹条断裂原因分析

2.1 波磨测试

采用CAT波磨小车对波磨区段进行测量。由实测数据计算得到的钢轨表面粗糙度级曲线见图3。可以看出:该半径650 m曲线段存在较严重的钢轨波磨,在波长63 mm处钢轨表面粗糙度级超出欧洲规范ISO 3095:2013[5]限值23.38 dB。作为对比,该区段相邻直线段钢轨无波磨,钢轨表面粗糙度级在全波长范围内与ISO 3095:2013限值接近,钢轨表面状态良好。

图3 钢轨表面粗糙度级曲线

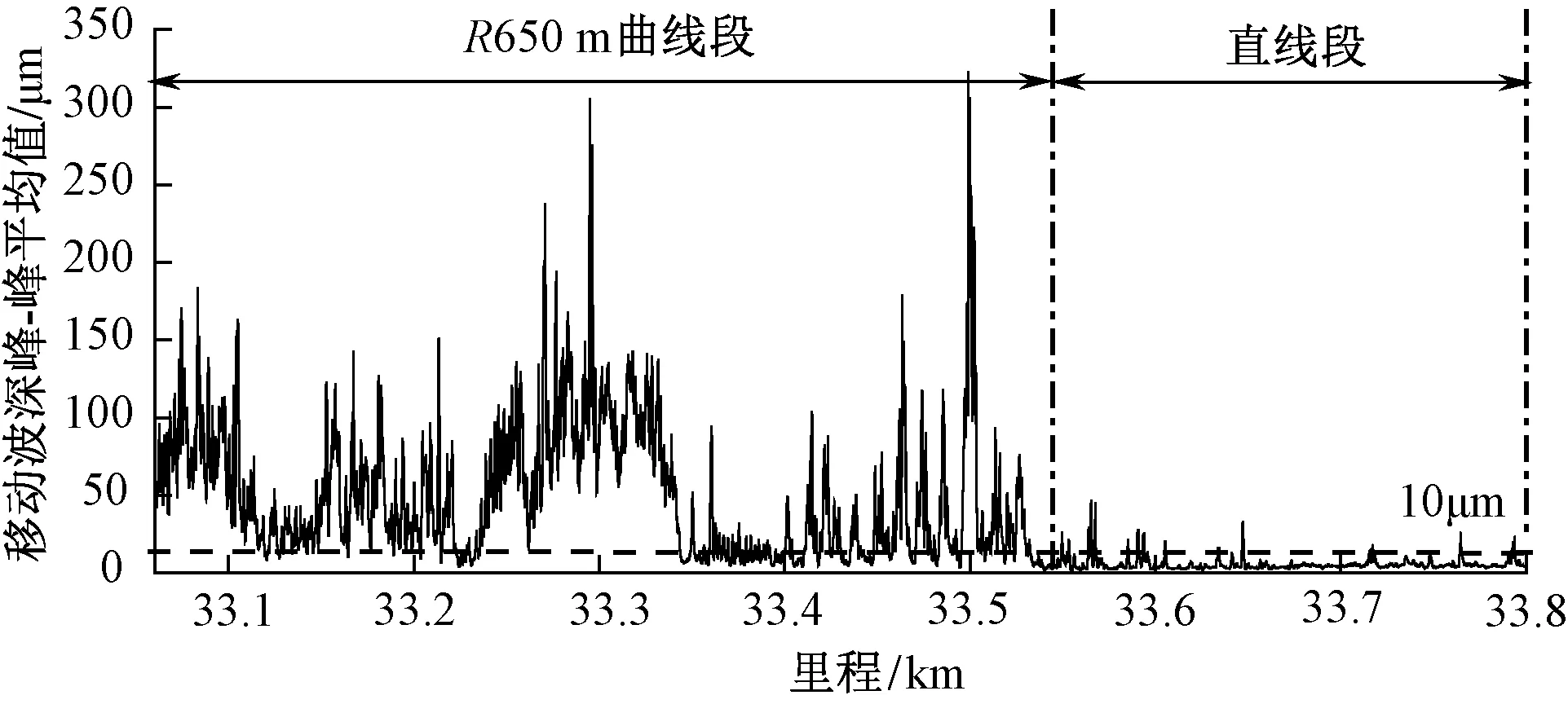

波长30~100 mm区段钢轨移动波深峰-峰平均值[6]变化见图4。可见:曲线钢轨波磨段移动波深峰-峰平均值达到200 μm,而无波磨直线段移动波深峰-峰平均值仅在10 μm量级,量值相差很大,该曲线段钢轨波磨较直线段严重。

图4 波长30~100 mm区段钢轨移动波深峰-峰平均值变化

2.2 垂向振动加速度测试

曲线段波磨断面与直线段无波磨断面钢轨和弹条的垂向振动加速度对比见表1。可以看出,波磨断面钢轨的垂向振动加速度远超无波磨断面,最大值达到4 524 m/s2;波磨断面弹条振动存在明显的振动放大现象,弹条振动加速度最大值达到 8 478 m/s2。

表1 钢轨及弹条的垂向振动加速度 m·s-2

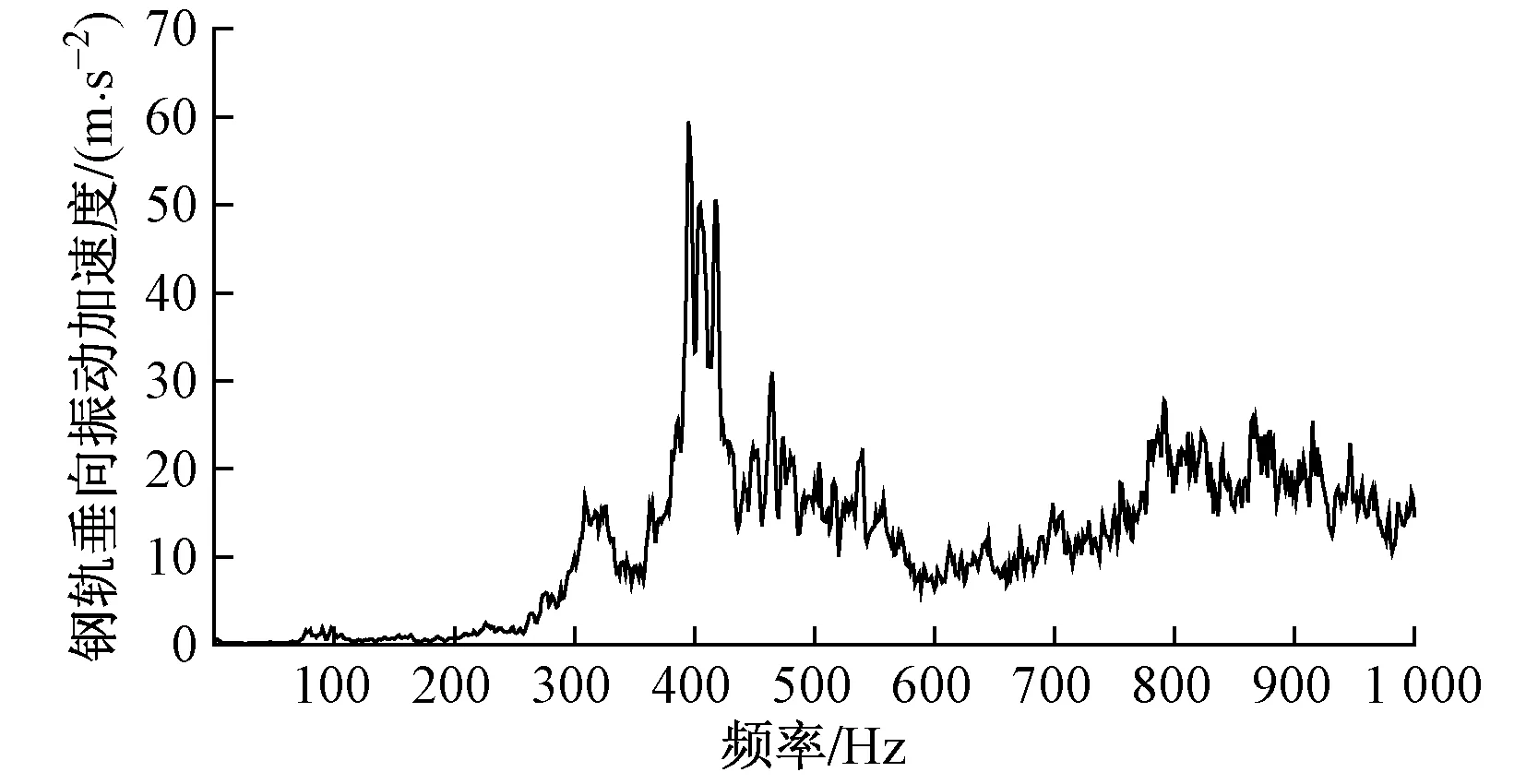

波磨断面钢轨垂向振动加速度频谱见图5。可以看出,在384~430 Hz处垂向振动加速度存在峰值。

图5 钢轨垂向振动加速度频谱

文献[7]指出,共振频率f、车速v和波磨典型波长λ之间的关系可表示为

该曲线段地铁列车实际运行速度为83~93 km/h,而波磨典型波长为63 mm,钢轨垂向振动加速度主峰频率与波磨典型波长、车速二者决定的共振频率一致。钢轨短波波磨激发了剧烈的轮轨振动,对弹条输入了较大的能量,从而引发弹条异常剧烈振动。

2.3 原因分析

基于以上测试分析,得出扣件弹条断裂的原因:

1)扣件弹条与铁垫板在外部激励下接触挤压,长期高能量振动导致弹条损伤和疲劳裂纹扩展,最终致使弹条在与铁垫板接触点处产生应力集中以致脆性断裂。

2)严重波磨导致车辆及轨道系统的异常振动增大,对扣件弹条的振动能量输入过多,导致弹条振动幅值过大。

3 整治措施

基于弹条断裂原因,从降低弹条振动能量输入、延缓钢轨波磨发展、优化轮轨作用关系等方面提出以下整治措施:

1)钢轨打磨

由于该区段钢轨波磨波深达到0.2 mm时弹条断裂数量剧增,建议波深0.1 mm时即进行打磨;同时提高打磨验收标准,打磨深度控制在波谷以下0.1 mm,避免记忆性波磨复发。

2)安装轨顶摩擦控制装置

轨顶摩擦控制装置[8]是一种安装在轨旁的地面涂敷装置,通过自动定量施加摩擦调节材料到钢轨顶面,减少和减缓列车运营产生的轮轨接触界面的摩擦,能够有效降低轮轨磨损和钢轨波磨发展速率,延长钢轨打磨周期。

3)车辆匀速通过曲线

车辆加速通过曲线会导致轮轨关系不良,建议车辆匀速通过曲线,这对抑制波磨发展、改善轮轨关系、降低能量输入具有积极效果。

4)鉴于本线路钢轨波磨占比大,复发率高,磨耗发展快,借鉴其它线路采用U75V轨的经验,建议换轨作业时采用U75V耐磨轨,提高钢轨表面硬度,与CL60车轮更好地匹配。

4 国内外钢轨波磨评价现状

4.1 我国地铁钢轨波磨养护维修现状

国内地铁领域主要使用铁运[2006]146号《铁路线路修理规则》[9]对钢轨波磨进行评价,以波长、波深等参数作为评价指标。该规范依据钢轨波磨程度、钢轨头部磨耗程度将钢轨伤损分为轻伤和重伤2类。当钢轨波磨波深超过0.5 mm,即认为达到钢轨轻伤标准,应及时进行打磨维护。钢轨打磨完成后钢轨表面不平度不应大于0.2 mm。

在实际操作时发现评价指标过于单一,“不平度不应大于0.2 mm”的打磨验收标准比较宽松,对钢轨波磨的分析和养护维修计划的制定不利。

4.2 国际钢轨波磨评价规范

国际研究机构对钢轨波磨测量标准以及评价体系作了系统的研究,建立了对钢轨表面不平顺的科学评价方法,其中含有对钢轨波磨的评价内容。目前国际上与钢轨波磨的测量及评价有关的铁路专用标准主要有:

1)ISO 3095:2013《声学-铁路设施-有轨车辆引起的噪声测量》[5]。该标准以轮轨噪声与钢轨表面粗糙度级之间的内在关系为依据,以1/3倍频程波长谱的形式给出了钢轨表面不平顺粗糙度级的推荐值。

2)BS EN 13231-3:2006《铁路设施-轨道-工程验收 第3部分:轨道钢轨打磨、铣磨和刨磨验收标准》[6]。该标准提出了移动波深峰-峰平均值和移动波深有效值的平均值2个评价指标,并分波长给出了钢轨打磨后表面不平顺粗糙度级限值。

3)BS EN 15610:2009《铁路设施-噪音排放-与滚动噪声相关的钢轨粗糙度测量》[10]。该标准规定了针对钢轨波磨的测试方法和测量要求。

4.3 国内最新研究进展

4.3.1 国际波磨评价标准的引进

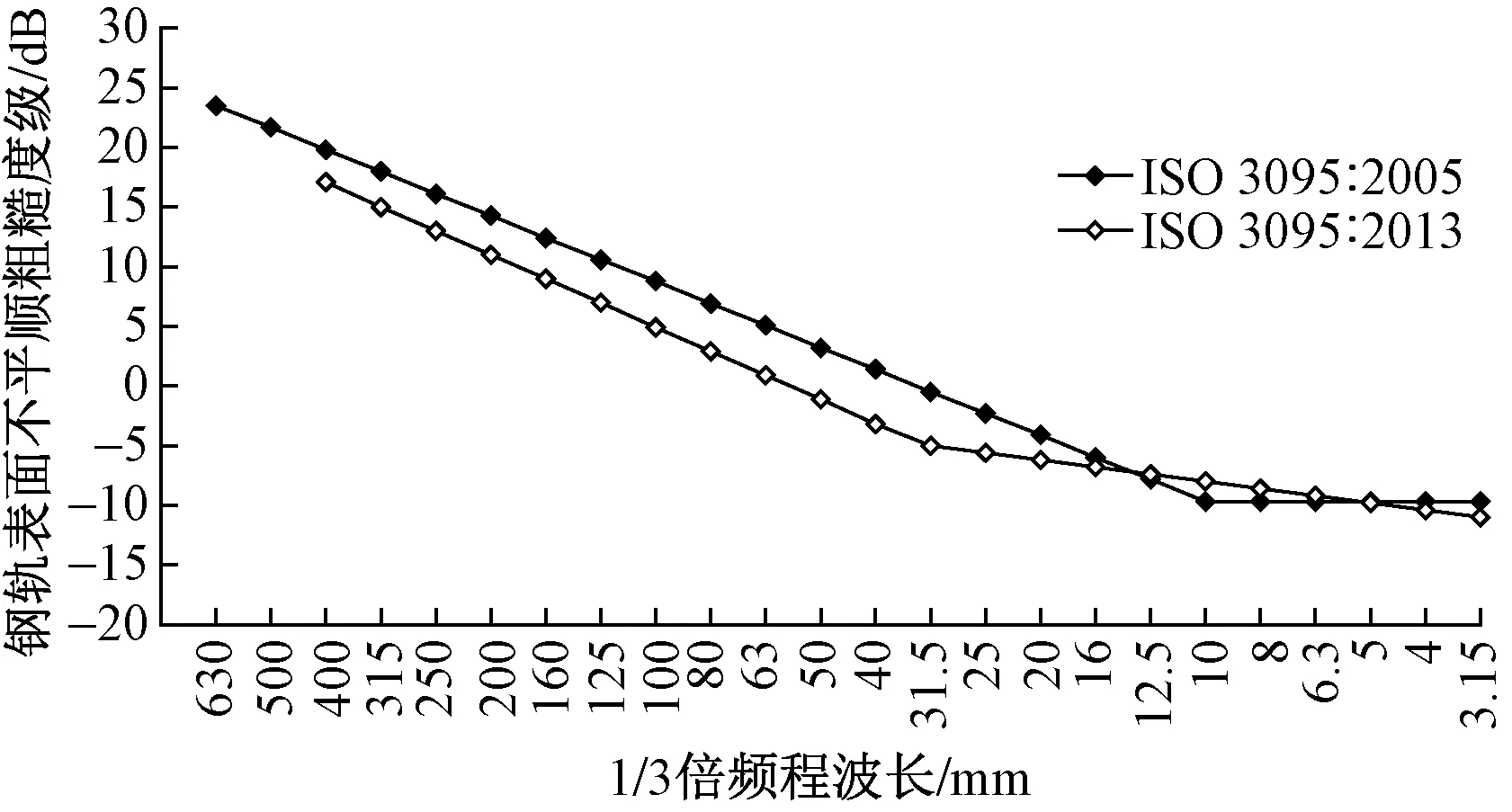

GB/T 5111—2011《声学 轨道机车车辆发射噪声测量》[11]在2011年颁布,内容相当于2005版的ISO 3095。但ISO 3095 2013版中的粗糙度级限值已经更新,较GB/T 5111—2011更加严格。两者对比见图6。

图6 ISO 3095规范2个版本中的粗糙度级限值对比

4.3.2 高速铁路打磨验收标准

铁总运[2014]357号《高速铁路钢轨打磨管理办法》[12]首次针对高速铁路提出了分波长的钢轨波磨评价及验收标准。规定钢轨表面不平顺平均谷深达到0.04 mm或最大谷深达到0.08 mm,且波长不大于300 mm 时,就需要对钢轨波磨进行治理。

该管理办法在分波长钢轨波磨评价指标的制定中借鉴了BS EN 13231-3:2006中针对钢轨打磨验收的分析窗长、容许超限率等相关概念,将波磨波长划分为4个范围(10~30 mm,30~100 mm,100~300 mm,300~1 000 mm),分别给出了适用于高速铁路打磨验收的谷深平均值的限值和相应的容许超限率。

5 结论与建议

针对北京地铁扣件弹条断裂问题,选取典型区段进行测试分析。分析结果表明:该曲线段钢轨存在63 mm 典型波长波磨,导致外部能量输入增大,弹条的振动能量及振动幅值过大;弹条与铁垫板在外部激励下接触挤压,长期高能量振动导致弹条损伤并滋生疲劳裂纹,最终导致弹条与铁垫板接触点应力集中以致脆性断裂。

地铁中钢轨波磨的发生是大概率事件,防范和治理钢轨波磨的有效途径之一是科学的管理与维护。目前,国内地铁钢轨波磨危害严重的主要原因:①缺乏科学合理的钢轨波磨评价指标及验收标准;②缺乏对全线钢轨波磨数据的科学化管理。

为加强地铁钢轨波磨治理效果,减少钢轨波磨次生病害,提出以下建议:

1)结合我国地铁建设和运营维修的特点,借鉴国外铁路和我国高铁的养护维修管理先进成果,形成符合我国国情的地铁分波长评价指标,科学评价钢轨波磨等级,制订合理打磨计划,控制钢轨波磨的发生发展速率,提升地铁运营安全水平;引入国际先进维护方法和管理理念,制定钢轨打磨、铣磨验收标准,完善钢轨打磨验收制度,加快钢轨波磨养护治理,努力改善国内轨道和车辆病害频发的现状。

2)既有测试设备及管理方法的落后导致地铁钢轨全线波磨数据不全,对地铁全线钢轨磨耗情况的分布规律、发展特性、波磨特征等无法准确掌握。因此,后续的地铁钢轨波磨研究的重点是采用精准、高效检测系统对线路钢轨波磨进行普测,建立钢轨波磨管理信息系统,对全线钢轨波磨进行统计分析,研究各因素对钢轨波磨产生和发展的影响程度,指导轨道选型和线路选线,降低钢轨波磨发生概率。