高温高压下G3镍基合金油管酸化腐蚀的力学性能

张 智 周泽宇 宋 闯 桑鹏飞 刘和兴 李 磊

1.“油气藏地质及开发工程”国家重点实验室·西南石油大学 2.中海石油(中国)有限公司湛江分公司

0 引言

随着全球油气需求量的不断增长,油气勘探开发逐渐向纵深方向发展,油气田开发愈发困难,油气井服役环境更加恶劣,四川盆地的油气田开发尤为突出[1]。川渝地区油气田储层类型多样,地质情况十分复杂,表现为低孔隙度和低渗透率,并且大多数低渗透气藏还具有高温(超过150 ℃)、高压(超过70 MPa)、高含H2S/CO2的特点。面对低渗透油气藏开发以及增产的需要,酸化(压)改造作为提高单井产能的重要手段在四川盆地大规模应用。但是,酸化在提高采收率的同时,对井下管柱也容易造成极大的腐蚀,并且处于高温、高压、高酸性的井下环境,更使得井下管材的正常服役受到极大的挑战。对此,常用的油气井管材已不能满足长期安全生产的需要,大量的研究成果[2-3]表明,在高含H2S/CO2的强腐蚀环境中的碳钢材料、低合金钢极易发生腐蚀失效,不利于后期酸性油气田(酸性环境是指水和硫化氢共存环境中H2S的分压超过0.000 35 MPa[4])的安全生产。与碳钢材料相比,镍基合金作为一种昂贵的新型油气井管材因具有强度高、塑性好、抗高温腐蚀等优点[5],被广泛用于普光、罗家寨、渡口河等低渗透“三高”油气田的完井施工中。

虽然镍基合金管材具有良好的高温抗腐蚀性能,但在现场应用过程中仍然会出现大量的腐蚀、断裂失效情况,造成了严重的经济损失、增加了安全风险。目前国内外学者的研究多集中在对酸液及含H2S/CO2环境中镍基合金的腐蚀速率及抗腐蚀性能方面[6-7],而对于酸化措施等极端苛刻工况下镍基合金油管材料在酸液中腐蚀行为特别是酸液对其力学性能影响方面的研究则较少。由于酸化时间较短,现场对于使用镍基合金等防腐性能较好的材料完井时,往往忽视了酸化对管柱的影响。因此笔者针对油田现场在生产和酸化作业过程中出现腐蚀的情况,采用高温高压釜失重实验、力学性能测试对现场常用P110管材、G3镍基合金管材进行腐蚀评价及拉伸力学性能实验,模拟评价在高温、高压、高含H2S/CO2和酸化环境下上述两种材料在现场环境中的适用性;重点研究G3镍基合金油管材料和P110碳钢油管材料的腐蚀行为与腐蚀后的拉伸力学性能变化,探究了G3镍基合金材料在酸液环境中的腐蚀行为和力学性能下降的原因,以期为包括川渝地区在内的低渗透高含硫油气田酸化工艺、管材选用提供指导。

1 实验分析

1.1 实验材料

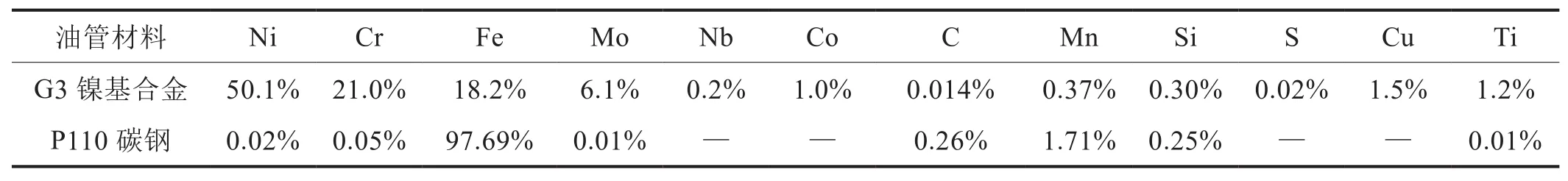

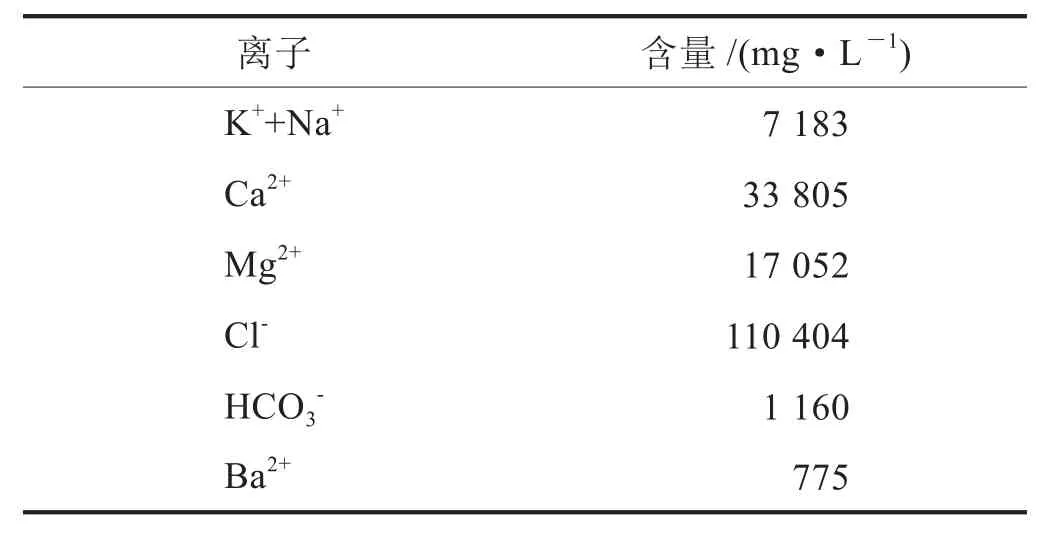

高温高压釜失重实验参照JB/T 6073《金属覆盖层实验室全浸腐蚀实验》标准执行[8],实验材质为取自油田现场125 ksi (1 ksi=6.895 MPa,下同)的G3镍基合金油管以及110 ksi的P110碳钢油管,试样加工规格为30 mm×15 mm×3 mm,化学组成如表1 (质量分数)所示,生产过程的腐蚀介质为采用蒸馏水配制的某油田模拟地层水,化学组成如表2所示。

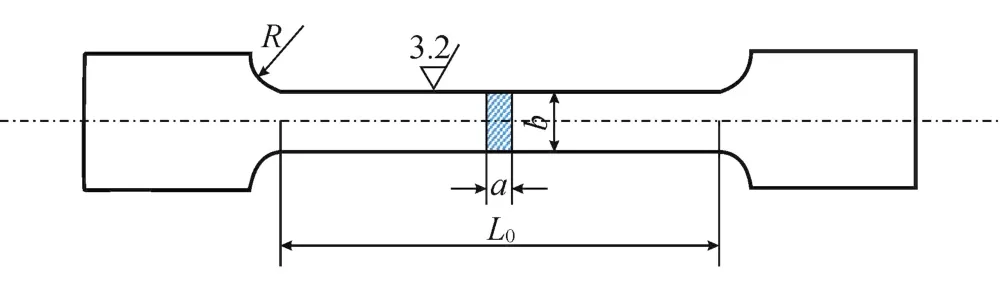

拉伸力学性能测试参考BS EN ISO 7500-2:2006金属材料静态单轴向实验标准[9],实验材质取经3%、6%、10%、20%浓度盐酸高温高压釜实验后的G3镍基合金油管及P110碳钢油管,拉伸试样在取样时应防止过热和加工硬化影响拉伸力学性能,一般加工成带头试样,试样的厚度(a)为6 mm,宽(b)为20 mm,试样的过渡半径(R)为15 mm,测试段长度(L0)为66 mm,试样样式如图1所示。

表1 油管试样材料的化学组成对比表

表2 模拟地层水的化学组成表

图1 拉伸试件样式示意图

1.2 高温高压釜失重测试

高温高压釜失重测试实验仪器为西南石油大学“油气藏地质及开发工程”国家重点实验室独立设计制造的高温高压循环流动腐蚀实验仪,该实验仪可以实现70 MPa和250 ℃高温高压环境下的流动循环腐蚀研究,磁力泵能够确保在该环境下循环H2S、CO2及水互溶态多组分多相流无泄漏,流速可无级调节,也可实现多种流道及流场变异选择。

实验时,每种材质取5个平行试样,分别用240号、400号、600号、800号、1200号砂纸逐级打磨所有试样以消除加工的刀痕。此后,将试样清洗、石油醚除油、酒精除水、冷风吹干后测量具体尺寸并称重。装置密封后先通入氮气试压,以确保高温高压釜的密封性;再通入氮气除氧,升温至设计温度,然后通入H2S气体、CO2气体,最后通入氮气至设计压力,并调节支管流体速度,具体实验条件如下:实验温度160 ℃,H2S分压3 MPa,CO2分压5 MPa,总压30 MPa,实验时间168 h,流速8.6 m/s。

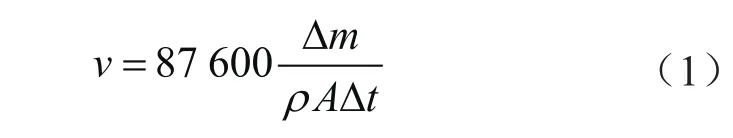

经过168 h实验周期后,开釜取出试样,经去膜液除膜,丙酮和无水乙醇清洗吹干后称重,置于干燥皿中干燥24 h后取出试样进行称量,并根据下式[10]计算试片的腐蚀速率:

式中v表示腐蚀速率,mm/a;Δm表示试片失重,g;ρ表示金属密度,g/cm3;A表示试件表面积,cm2;Δt表示腐蚀时间,h。

模拟酸化工况下的腐蚀介质为某油田现场所用的酸液体系,根据盐酸含量的不同将该体系分为4组(a. 3%盐酸;b. 6%盐酸;c. 10%盐酸;d. 20%盐酸),在此基础上加入0.83%胶凝剂、4.5%缓蚀剂、0.51%缓蚀增效剂、1.1%铁离子稳定剂和1.2%助排剂,并采用蒸馏水配制。实验开始时将试样放入高温高压釜,然后加入实验介质(加入过程中确保介质没过试样)。然后先通入氮气试压,以确保高压釜的密封性;再通入氮气除氧,升温至设计温度(160℃),然后通入氮气至设计压力(30 MPa),调节流体速度至2.7 m/s,实验时间为2 h、4 h、6 h、8 h。实验结束后各取一个挂片试样用于金相显微镜、电镜扫描和能谱分析腐蚀产物膜;剩余的挂片试样先清除表面的腐蚀介质和腐蚀产物,然后干燥称重,最后计算腐蚀速率;取拉伸试样进行拉伸力学性能评价实验。

1.3 拉伸力学性能测试

拉伸力学性能实验装置采用MTS万能拉伸实验机,先将腐蚀后的试样进行表面粗糙度测定,如果达标将直接进行拉伸力学实验,否则需要进行打磨达标后再实验。用游标卡尺测量拉伸试样的尺寸,计算截面积,然后进行拉伸实验,应变速率为0.003 m/s。

根据API Bulletin 5C3[11]标准,绘制得到材料的应力—应变曲线,屈服强度按应变值所对应的应力作为屈服强度(95 ksi取0.50%,110 ksi取0.60%,125 ksi取0.65%),抗拉强度是塑性变形前的最大应力,断裂总延伸率是材料断裂时的应变值。

1.4 腐蚀产物形貌及成分表征

将经过失重实验的腐蚀试样用乙醇清洗,干燥后置于干燥皿中。首先采用金相显微镜观察,然后利用电子扫描显微镜(J-SM 25800)观察腐蚀后的表面形貌,采用能谱仪(Oxford INCA X-Act)分析腐蚀产物膜的成分。

2 检验结果与讨论

2.1 腐蚀速率评价

模拟生产环境下P110碳钢油管和G3合金油管腐蚀速率如表3所示。

表3 模拟生产环境中两种油管材料的腐蚀速率表 mm/a

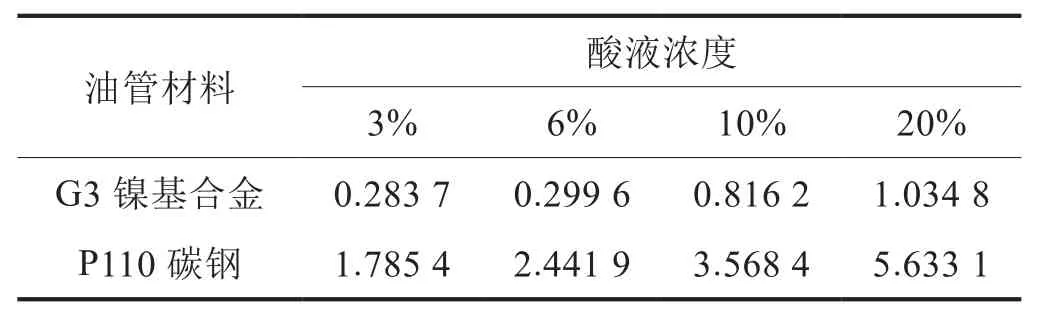

表4 不同酸液浓度下两种油管材料的腐蚀速率表 mm/a

由表3可知G3合金油管材料的气液相腐蚀速率均满足工程的需求,而P110碳钢油管材料的气液相腐蚀速率均大于NACE RP0775—2005标准[12]规定的0.076 mm/a,需要采取必要的防腐措施。

模拟酸化环境下P110碳钢油管和G3合金油管在不同酸液浓度的腐蚀速率如表4所示。由表4可知两种油管材料的腐蚀速率随着酸液浓度的增加而增加,并且均大于0.076 mm/a,需要采取必要的防腐措施;而G3镍基合金油管材料的腐蚀速率明显小于P110碳钢油管材料。镍基合金中的Ni和Cr的含量明显高于碳钢材料,而Fe的含量远远低于碳钢材料,相对于前面两种元素Fe更容易在酸性环境中腐蚀且生成溶于液体的产物,所以碳钢材料的耐腐蚀性能不如镍基合金。

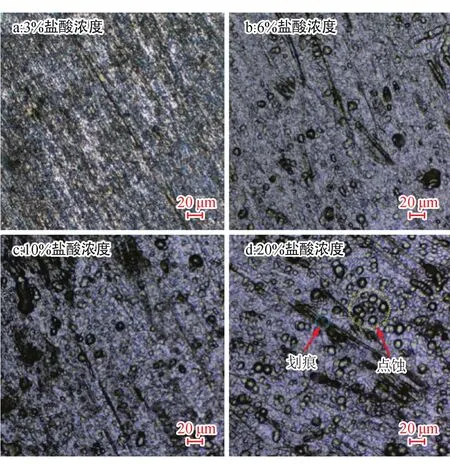

图2 G3镍基合金试样金相表面腐蚀形貌照片

2.2 G3镍基合金腐蚀产物膜形貌及成分表征

在探讨G3镍基合金油管材料在模拟酸化环境中的腐蚀实验中发现现场使用的酸化液体(盐酸体系)对该材料有很大的腐蚀作用,腐蚀速率已明显高于工程允许范围,进一步通过金相显微镜和电镜扫描结果可以看出,该腐蚀作用会导致该材料表面出现大量的点蚀坑,浓度过高时甚至会出现腐蚀产物膜龟裂的现象。

金相显微镜下G3镍基合金油管材料在不同盐酸浓度中的腐蚀形貌如图2所示。可以看出材料随着盐酸浓度的增加,其腐蚀情况越严重。图2-a显示试样表面较为光滑,没有明显的点蚀坑;而图2-b、c、d显示试样表面出现大量的点蚀坑,且随着酸液浓度的增加点蚀坑越多。

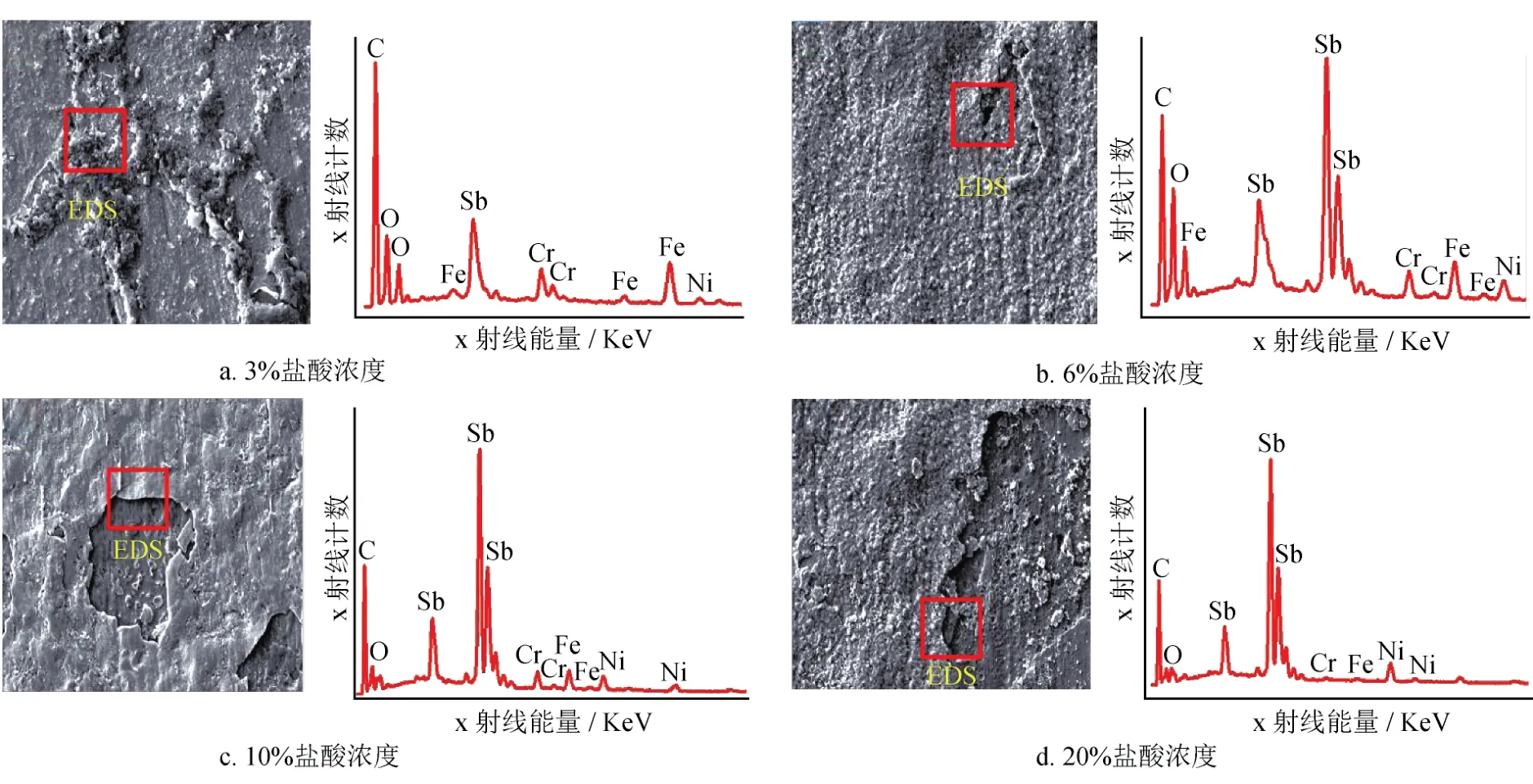

G3镍基合金油管材料在不同盐酸浓度中腐蚀后的电镜扫描形貌如图3所示。可以看出材料随着盐酸浓度的增加,其腐蚀产物膜越厚。图3-a显示试样表面腐蚀产物局部附着;图3-b显示试样表面形成了一层腐蚀产物膜;而图3-c、d显示试样表面出现了腐蚀产物膜的剥落,且随着酸液浓度的增加剥落越严重。

图3 G3镍基合金试样表面微观形貌及EDS区域的能谱分析图

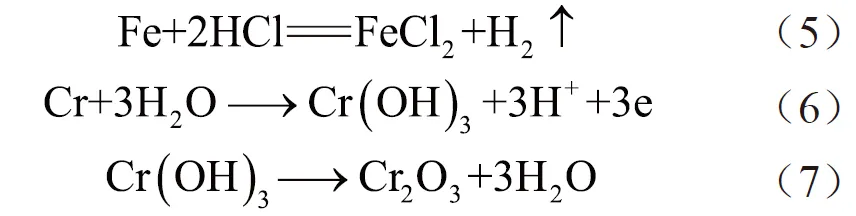

表5为G3镍基合金油管材料在不同盐酸浓度下腐蚀产物膜的元素含量,从表5可以看出:O含量随着酸液浓度的增加而降低;Cr含量随着酸液浓度的增加而增加;Fe含量随着酸液浓度的增加而降低;Sb含量随着酸液浓度的增加而增加。

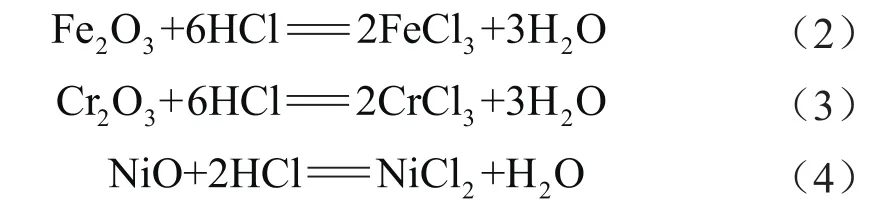

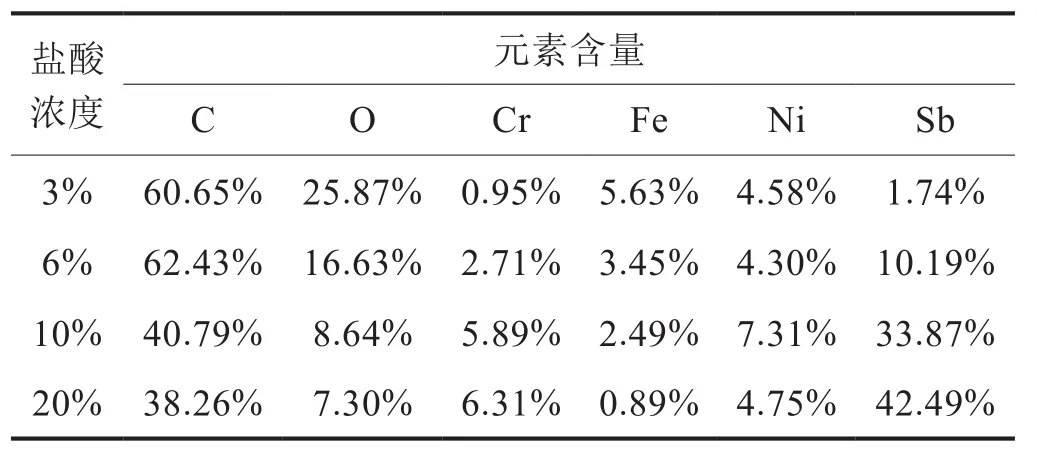

整个实验过程中试样不与氧气接触,试样表面存在O原子是因为材料加工后长期暴露在空气中发生氧化反应生成了Cr2O3、Fe2O3、NiO。发现随着酸液浓度的增加O含量降低,可以推测是Cr2O3、Fe2O3、NiO在酸性环境[13]中发生了溶解。Fe2O3与HCl反应后溶解于液体,所以能谱元素表中Fe的含量随HCl含量增加而降低。但是Ni的活性较低,反应较慢,元素表中Ni含量变化不大就可以说明。

当一部分氧化层和酸液反应后,Cr、Fe、Ni会被暴露在酸性液体之中,但是Cr原子[14]的活性明显高于Fe原子,有可能优先发生活性溶解,生成Cr(OH)3附着在材料表面,形成腐蚀产物膜,Cr(OH)3具有一定的阴离子选择性,可以有效地阻碍阴离子进入金属表层[15],所以随着HCl浓度的增加元素表中Cr原子的含量会增加。而Fe原子会与HCl反应生成可溶于水的FeCl2,也能解释元素表中Fe的含量降低。Ni原子的活性最低,不宜与HCl发生反应,所以这里不予以考虑。当试样从高温高压釜中取出后,Cr(OH)3很容易脱水生成Cr2O3,这也是电镜扫描中会出现腐蚀产物膜龟裂现象的原因。

结合以上的分析,得到管柱材料腐蚀机理如图4所示。一方面由于HCl与材料表面氧化层中的铁、镍氧化物反应,导致材料表面出现了大量的点蚀坑;另一方面材料本体中Fe与HCl反应进一步加深腐蚀坑,Cr与H2O反应生成Cr(OH)3产物膜,脱水后又会形成大量龟裂。在井下复杂应力作用下,大量点蚀坑和龟裂处会出现应力集中,从而导致管柱的穿孔和破裂。

表5 G3镍基合金油管材料在不同盐酸浓度下的腐蚀试样EDS区域的元素含量

图4 腐蚀机理分析过程示意图

图5 两种油管材料试样拉伸实验前后宏观形貌照片

2.3 拉伸力学性能测试

实验后的G3镍基合金和P110碳钢油管材料在拉伸实验前后宏观形貌如图5所示(其中a为未做腐蚀实验;b为经3%浓度酸液腐蚀后;c为经6%浓度酸液腐蚀后;d为经10%浓度酸液腐蚀后;e为经20%浓度酸液腐蚀后)。从图5中可以看出G3镍基合金油管材料腐蚀后表面粗糙度达到要求,无需打磨可直接进行拉伸实验,而P110碳钢油管材料腐蚀后需要进行打磨。

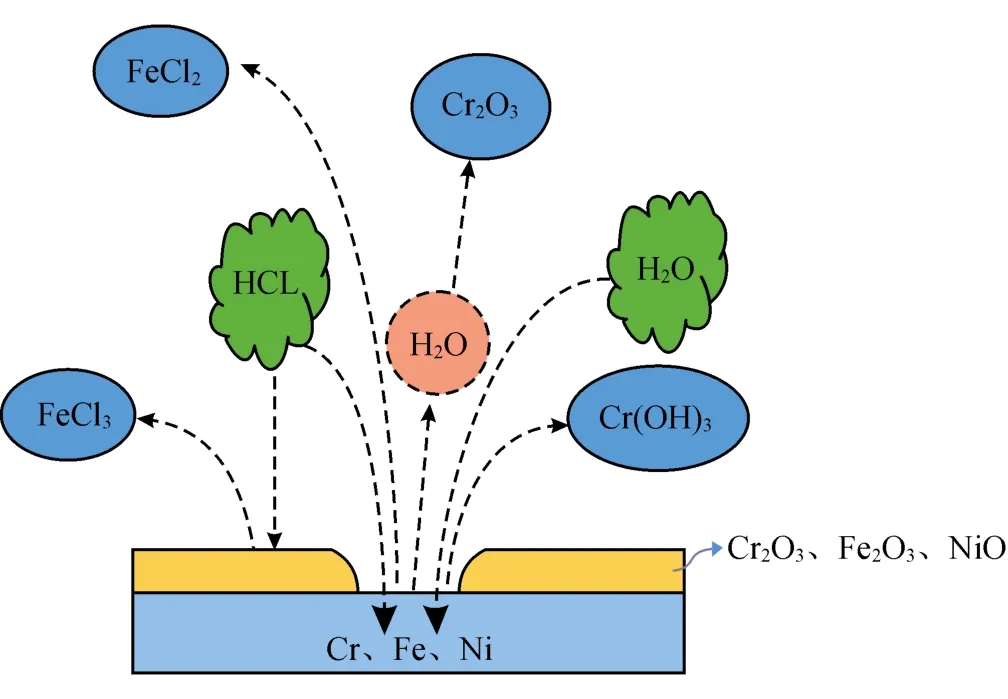

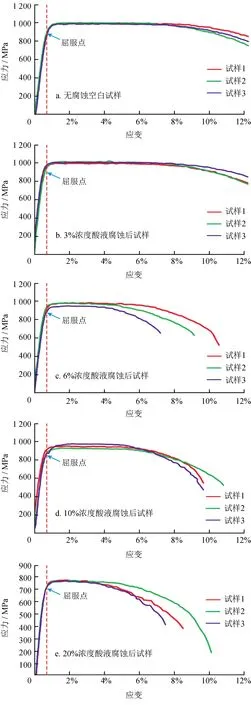

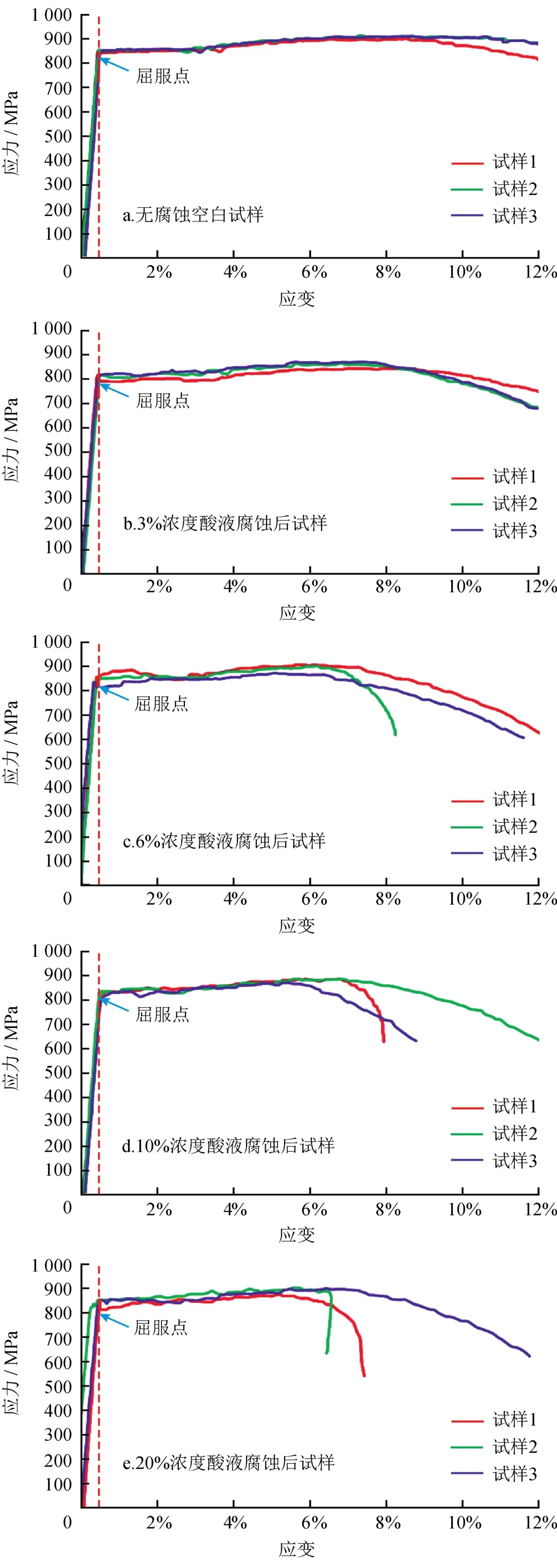

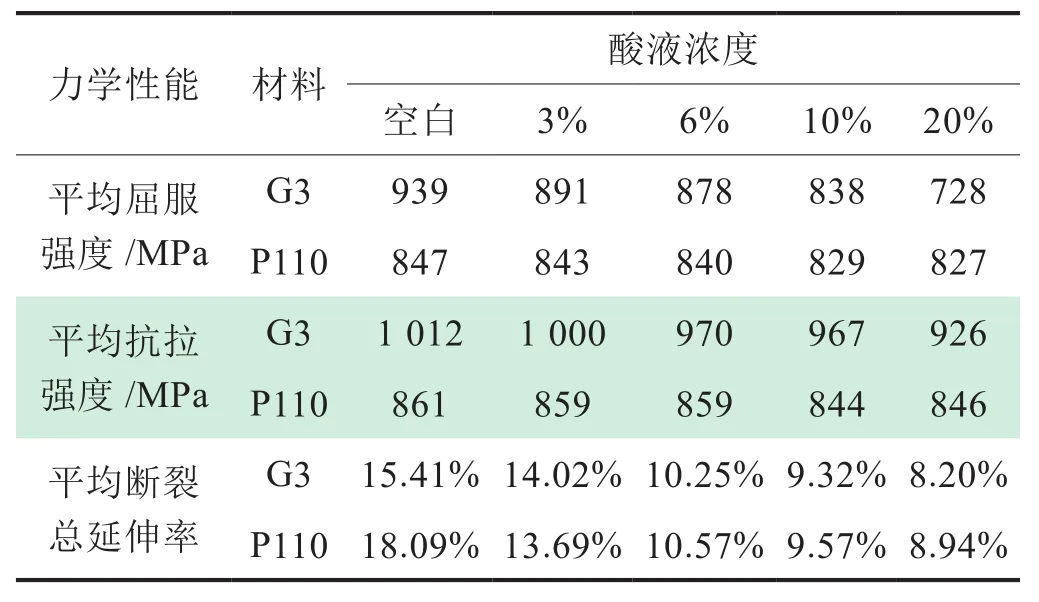

图6、7分别为G3镍基合金和P110碳钢油管材料的应力—应变关系曲线,由此可以获取两种材料的屈服强度、抗拉强度和断裂总延伸率,表6为上述两种油管材料经过不同酸液环境腐蚀后的力学性能汇总数据。可以看出与没有经过腐蚀的空白试样相比,在酸液中腐蚀后的P110碳钢油管材料的屈服强度和抗拉强度的变化不大,而断裂总延伸率均降低,且随着酸液浓度的增加越低;与没有经过腐蚀的空白试样相比,在酸液中腐蚀后的G3镍基合金油管材料的屈服强度、抗拉强度和断裂总延伸率均降低,并且随着酸液浓度的增加其屈服强度、抗拉强度和断裂总延伸率越低。

图6 G3镍基合金油管材料的应力—应变关系曲线图

图7 P110碳钢油管材料的应力—应变关系曲线图

表6 不同酸液浓度腐蚀前后两种材料力学性能对比表

油田现场在对使用镍基合金等耐蚀合金油管完井的井,通常是采取直接将酸化液注入油管进行酸化,虽然镍基合金有较强的抗腐蚀性能并且现场酸化施工的时间不长(一般介于2~8 h),酸液的腐蚀作用并不会对管柱造成严重的影响,但是大量点蚀坑和龟裂纹的出现会严重影响管柱的力学性能。然后笔者又对材料腐蚀后的拉伸力学性能进行了研究。为了能更直观的看出镍基合金油管材料力学性能的变化,拉伸实验结果如表7所示。

表7 不同酸液浓度腐蚀后两种材料力学性能降低率对比表

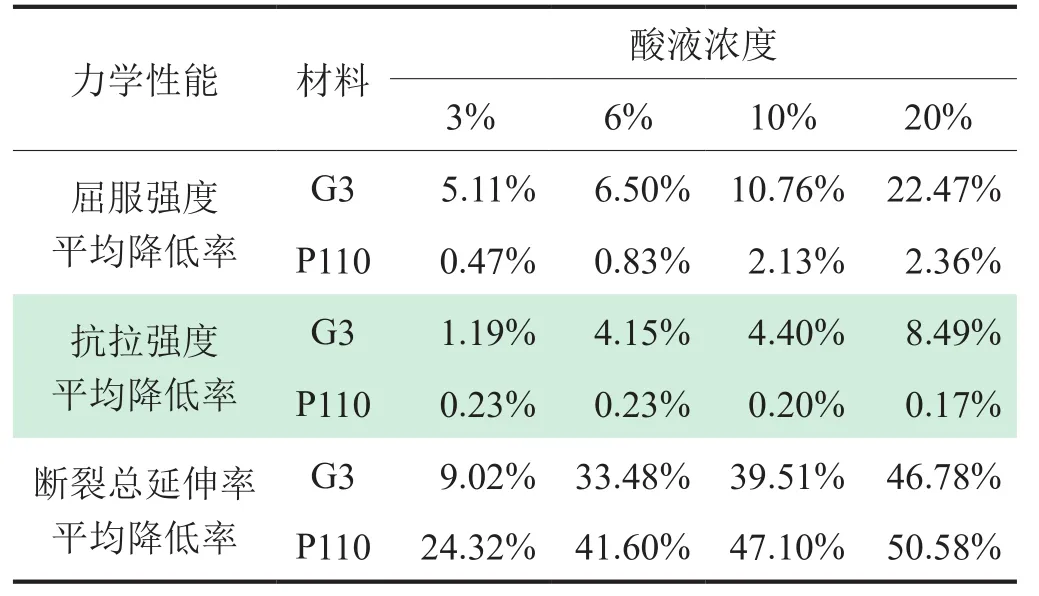

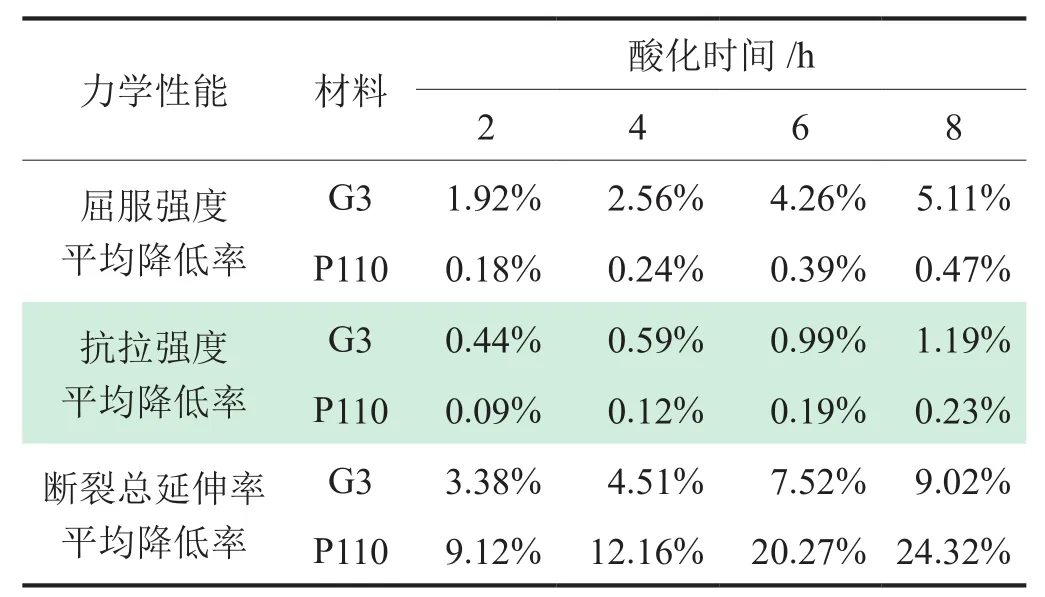

由表7可知,P110碳钢油管材料的延伸率和没经过腐蚀的材料相比明显降低,且随酸液浓度的增加而降低越严重,然而屈服强度和抗拉强度变化不大(均在3%以内);G3镍基合金油管材料的力学性能和没经过腐蚀的材料相比明显降低,且随酸液浓度的增加而降低越严重;与P110碳钢油管材料相比,G3镍基合金油管材料的屈服强度和抗拉强度降低率较高,可见G3镍基合金油管材料经过酸化后的力学强度降低,更容易断裂失效;G3镍基合金油管材料延伸率的降低率比P110碳钢油管材料低,可见G3镍基合金油管材料的塑韧性要高于P110碳钢油管材料。考虑到现场酸化工作时间的不确定性,进一步分析了酸化时间(2 h、4 h、6 h、8 h)对材料力学性能降低率的影响(酸液浓度为3%,酸化温度为160 ℃),实验结果如表8所示。

表8 不同酸化时间的两种材料力学性能降低率表

由表8可知,随着酸化时间的增加,P110碳钢油管材料和G3镍基合金油管材料的力学性能降低率增加,可见酸化时间越长两种材料越容易断裂失效。

对于生产过程中的油管柱,如果各截面的轴向安全系数均大于许用安全系数,则该管柱是安全的;若存在小于许用安全系数的危险截面,则存在失效的风险,需要进行安全评价。由拉伸力学实验可以得出:两种材料经过酸化后的力学强度将降低,且G3镍基合金材料更加明显,这将导致油管柱的许用安全系数降低,如果屈服强度低于在井下复杂条件下所受的轴向力(即安全系数低于1),则该材料的油管将有可能泄漏或断裂失效;同时,酸化时间越长,材料力学性能降低的越明显。基于此,对于使用镍基合金等耐蚀合金完井的油气井也应采取酸化管柱和生产管柱分开的方式进行酸化作业,以防止酸化液对镍基合金钢力学性能的影响。

3 结论

1)G3镍基合金油管材料在生产工况下的气液相腐蚀速率均小于NACE RP0775-2005标准规定的0.076 mm/a,满足工程的需求;而P110碳钢油管材料在生产工况下的气液相腐蚀速率均远大于NACE RP0775-2005标准规定的腐蚀速率,存在严重的安全隐患;因此G3镍基合金油管材料比P110碳钢油管材料更适用于酸性油气田的开采。

2)与P110碳钢油管材料相比,G3镍基合金油管材料在酸化工况下的腐蚀速率较低,腐蚀速率随着酸液浓度的增加而增大;G3镍基合金材料的基体和氧化膜经酸液腐蚀后容易形成大量点蚀坑,材料基体中的Cr在液体环境中易形成非晶态的Cr(OH)3产物膜,该产物膜会脱水形成龟裂纹,这也是镍基合金材料力学性能降低的根本原因。

3)G3镍基合金油管材料酸化后的力学性能和没经过酸化的材料相比明显降低,并且随着酸液浓度的增加,其屈服强度、抗拉强度和断裂总延伸率越低(当酸液浓度为20%时,屈服强度降低率为22.5%,拉伸强度降低率为8.5%,延伸率降低率为46.8%)。同时,酸化时间越长,材料力学性能降低的越明显。腐蚀前后G3镍基合金油管材料的强度变化比P110碳钢油管材料明显,因此对于使用镍基合金等耐蚀合金完井的油气井也应采取酸化管柱和生产管柱分开的方式进行酸化作业,也可采用合理控制酸化时间的方式进行防护。