盐穴地下储气库对流井老腔改造工艺技术

薛 雨 王元刚 张新悦

中国石油西气东输管道公司

0 引言

盐穴储气库建设对于地下盐层的地质条件有很高的要求[1-4]。国内适合建设储气库的盐矿资源比较缺乏,在建或拟建的盐穴储气库只有江苏金坛、淮安,河南等地[5-8]。而且在建的盐穴储气库中都存在盐层厚度较薄、夹层较多、夹层厚度大、不溶物含量高等不利条件,延缓了储气库建设的进度。我国是井矿盐生产大国,地下盐腔数量众多,仅湖北云应、河南平顶山等地就拥有老腔500多个,大部分充满卤水,处于废弃闲置状态[9]。为加快储气库建设,尽快形成储气能力,改造盐化老腔建设储气库是行之有效的方法,这种盐化采卤形成盐腔建设储气库的方法已经在金坛储气库6口井获得成功应用[10-12]。金坛盐矿采用单井采卤方式,而云应、平顶山以及淮安等地盐矿企业通常采用对流井采卤,为加快盐穴储气库建设,改造对流井老腔已经成为一种趋势。当前国内外没有对流井老腔改建为盐穴储气库的案例,笔者提出了一种封堵原有两口老井钻新井,在通道中间打一口排卤井与原水平通道对接的改造工艺技术并成功应用于国内某对流井老腔,在大幅度增加该对流井盐腔有效体积的同时,也为其他对流井老腔的改造提供了一定的借鉴。

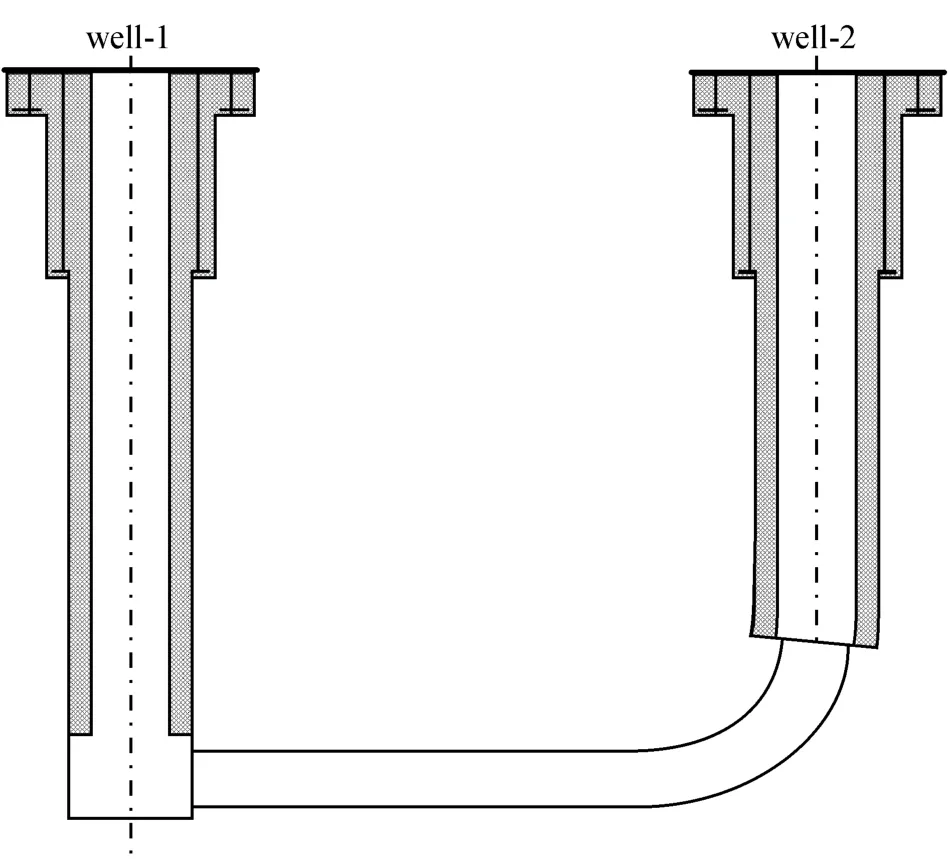

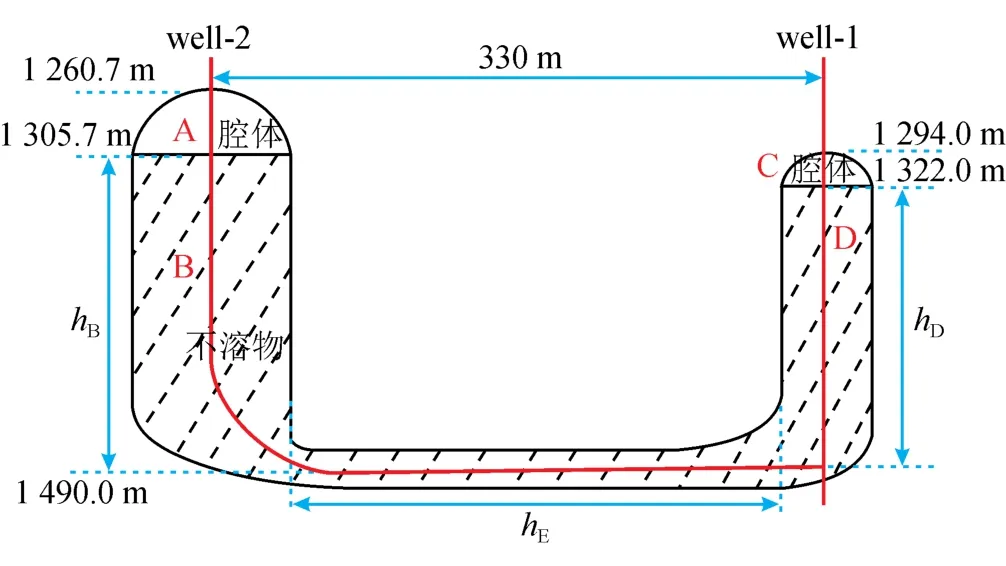

图1 盐矿对流井示意图

1 对流井老腔改造必要性

国内绝大部分盐矿企业都采用对流井采卤,先钻一口直井well-1,再钻一口定向井well-2与之连通,两口井交替注采生产(图1)。盐矿采卤井基本都采用Ø177.8 mm生产套管的井身结构,如果直接下入Ø89 mm油管改为储气库注采井后,油管和套管同采最大采气量分别为40×104m3/d和80×104m3/d,只能满足正常调峰的需要,不具备应急供气的能力。

通过筛选盐化老腔发现,可用于进行改造的老腔采卤年限都较长,有些井甚至达到20年,井筒腐蚀、老化严重,并且盐化采卤井固井要求远低于储气库井对固井的要求,固井水泥未返至井口或者部分井段固井质量差,生产套管在井内长时间腐蚀后,其密封性能和剩余强度不能满足注采气长时间工作的要求。

同时对流井老腔底部及通道中存在大量的溶蚀空间,但大部分被不溶物所填埋,若能通过采取与单腔不同的注气排卤方式,排出不溶物之间的卤水将有效增大实际储气空间,增加库容。

2 对流井老腔改造工艺技术优选

对老腔进行改造必须使腔体、井筒、地层三者之间能够有效密封,同时井筒有足够的天然气注入和采出能力。成熟的单井老腔改造技术有以下3种[13-15]。

1)将原老井眼直接进行封堵,在边上按盐穴储气库井标准重新钻新井。

2)锻铣原老井部分下部套管和水泥,封堵后再打大直径井眼新井。

3)全井套铣,扩眼后下入大直径套管。

根据单井老腔改造经验,并结合对流井特点,对流井老腔改造工艺技术有以下6种。

1)利用原有两个老井筒,中间下入小尺寸注采管柱作为注采井。

2)全井套铣,将原有两口采卤井的Ø177.8 mm生产套管通过套铣方式取出,重新用Ø311.2 mm钻头扩眼,下入Ø244.5 mm生产套管固井。

3)封堵原有两口采卤井,在采卤溶腔上方按照储气库钻井标准重新钻井,下入Ø244.5 mm生产套管固井。

4)利用原有两个老井筒,中间下入小尺寸注采管柱作为注采井,然后在通道中在打一口新井作为排卤井。

5)封堵原有两口采卤井,在采卤溶腔上方按照储气库钻井标准重新钻井,下入Ø244.5 mm生产套管固井,然后在通道中再打一口新井作为排卤井。

6)全井套铣,即将原有两口采卤井的Ø177.8 mm生产套管通过套铣方式取出,重新用Ø311.2 mm钻头扩眼,下Ø244.5 mm生产套管固井,然后在通道中在打一口新井作为排卤井。

对上述6种工艺进行比较,工艺5既能满足地下储气库最根本的密封性和可靠性要求,又能最大程度利用盐腔下部残渣中的孔隙体积,是最佳的改造工艺技术(表1)。

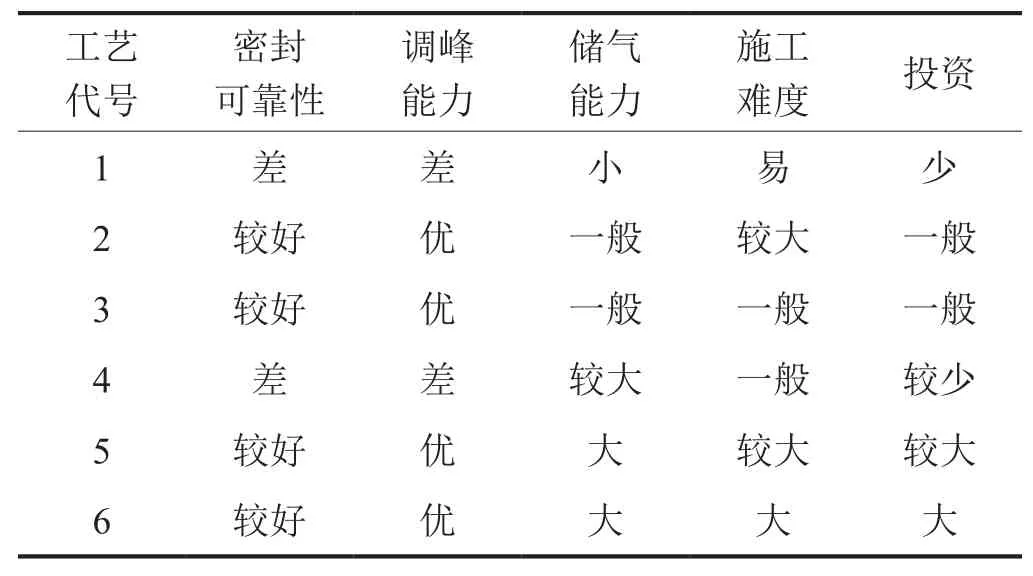

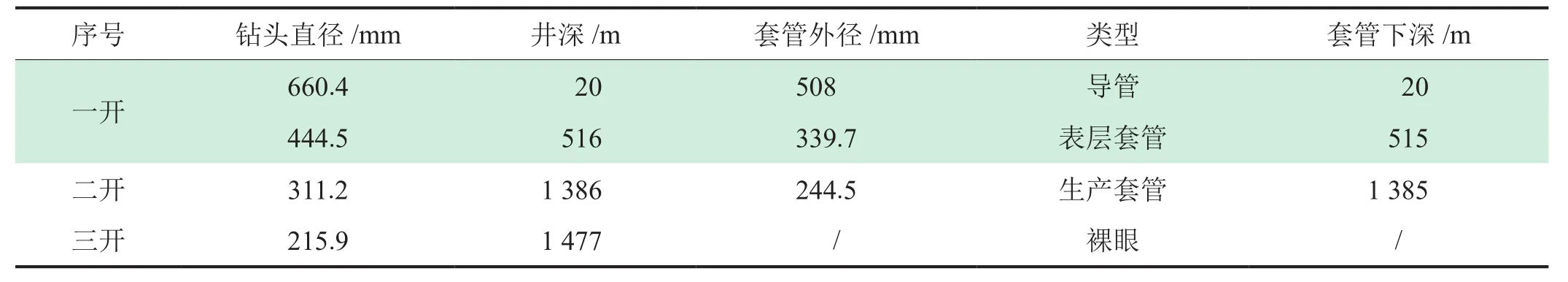

表1 改造工艺技术对比表

3 工艺技术难点及对策

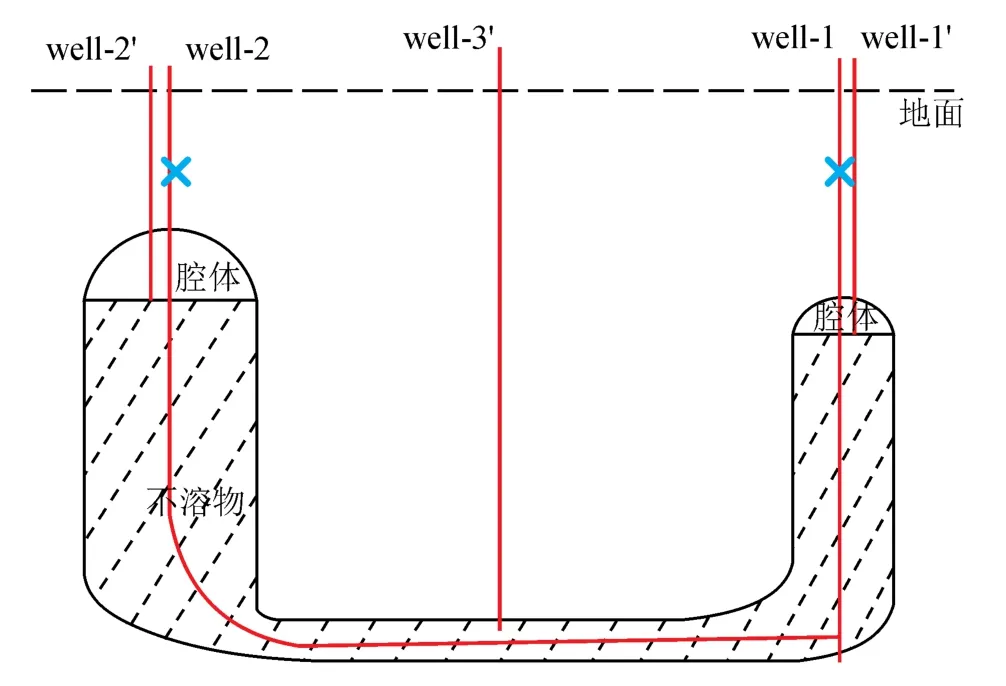

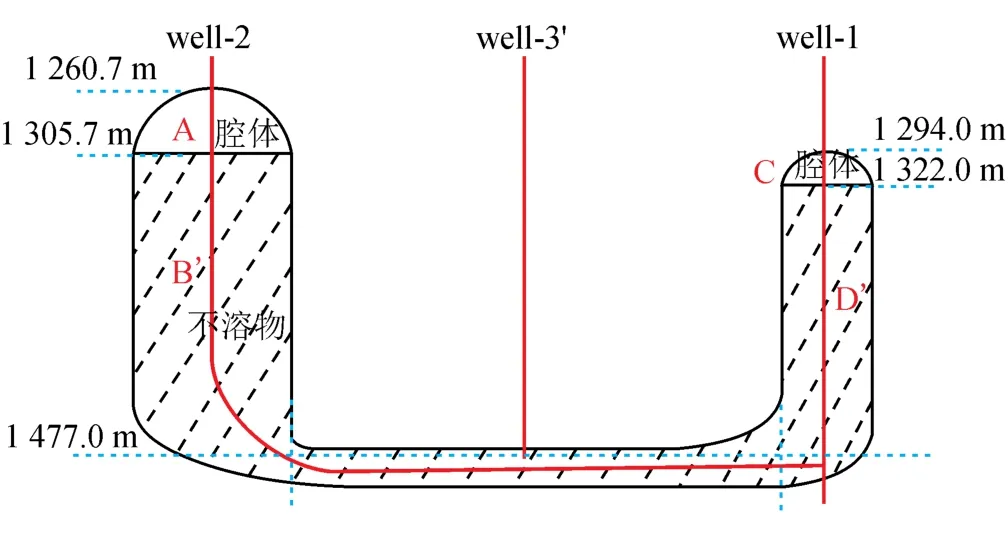

优选的工艺技术需要将原有的well-1、well-2井封堵,新钻 well-1'、well-2'和 well-3'这 3 口井(图 2)。后期投产注气排卤时,well-1'和well-2'作为注气井,well-3'作为排卤井。

图2 对流井老腔改造示意图

3口新井均按盐穴储气库常规钻井方式施工,其中well-1'和well-2'井口距离老井井口中心线10 m左右,井口正对盐腔底部最深位置以利于后期注气排卤,生产套管与腔体顶部保留一定的距离,以保证固井作业的安全性。盐腔上部的形状以及位置可以通过声纳技术准确测量,但腔体下部被不溶物填埋,现有的技术无法测出腔体下部以及水平连通通道的形状及位置,因此,well-1'和well-2'钻井相对简单,well-3'井钻井难度较大。well-3'井在钻井施工时,需要考虑以下因素。

3.1 井口位置及井斜控制

well-3'井必须钻入水平通道,否则腔体下部积无法利用,失去改造意义。由于水平通道的位置及形状均未知,因此well-3'井口位置应尽量选在原水平段井眼轨迹上方。

盐穴储气库对井身质量要求较高,二开井段最大井斜不超过1.5°,考虑到地层偏溶,为确保well-3'井钻入通道,二开井段井斜可适当放宽至3°。

3.2 井身结构选择

目前盐穴储气库生产井通常采用二开井身结构,若well-3'井采用二开井身结构,二开直接钻入水平通道,钻入水平通道瞬间,由于井筒钻井液与通道内卤水存在压力差,可能会形成井喷现象。并且井眼与原水平通道对接,生产套管固井时需要先下入桥塞,满足承压条件后才能进行下套管及固井施工,工艺流程较为复杂。从工艺及安全角度考虑,well-3'井宜采用三开井身结构,待生产套管固井结束后,再三开钻入水平通道。

3.3 生产套管下深及固井

为避免二开钻井时提前进入水平通道,在施工前需要对通道位置进行预测,以确定生产套管下深。但由于此数值仅为预测值,实际深度可能比预测值浅,因此二开完钻时,可不钻测井口袋。

在固井时,若下部地层承压能力不够,可能发生将下部地层与水平通道压穿的情况,因此需要在固井前对老腔进行地层承压试验,盐穴储气库生产套管固井水泥浆密度介于1.90~1.95 g/cm3,承压试验时钻井液密度可达到2.00 g/cm3。

3.4 三开钻入水平通道

盐穴储气库井二开进入盐层后及三开井段通常采用饱和盐水聚合物钻井液钻进,考虑到避免污染盐腔中原有卤水,well-3'井三开采用饱和盐水钻进,同时尽量避免添加处理剂,在三开层段存在多个泥岩夹层的情况下,用高黏度盐水清洗井内岩屑。

三开进入水平通道瞬间,可能会形成先漏后喷的现象。通道内也有可能存在气体,连通瞬间上串造成气顶现场。三开施工时应加强观察,做好应对措施,防止发生井下复杂情况。一旦发现钻井液返出减少或者增多、钻时突然变快或者放空以及井漏等异常情况,说明已钻至水平通道。

well-3'井在钻井时也存在无法钻遇水平通道的可能,若钻至设计位置仍未钻遇通道,则继续钻进至盐底,通过溶腔连通水平通道。

3.5 水平腔体整体试压

为确保腔体整体密封性,除新钻井需单独每口井进行井筒气密封试压外,还需对整个水平腔体进行密封性测试。试验时well-1'和well-2'井关井憋压,从well-3'井环空持续注入氮气,观察压力变化情况,连续24 h内压力降在0.5 MPa以内为合格。

4 对流井老腔改造试验

4.1 对流老腔基本情况

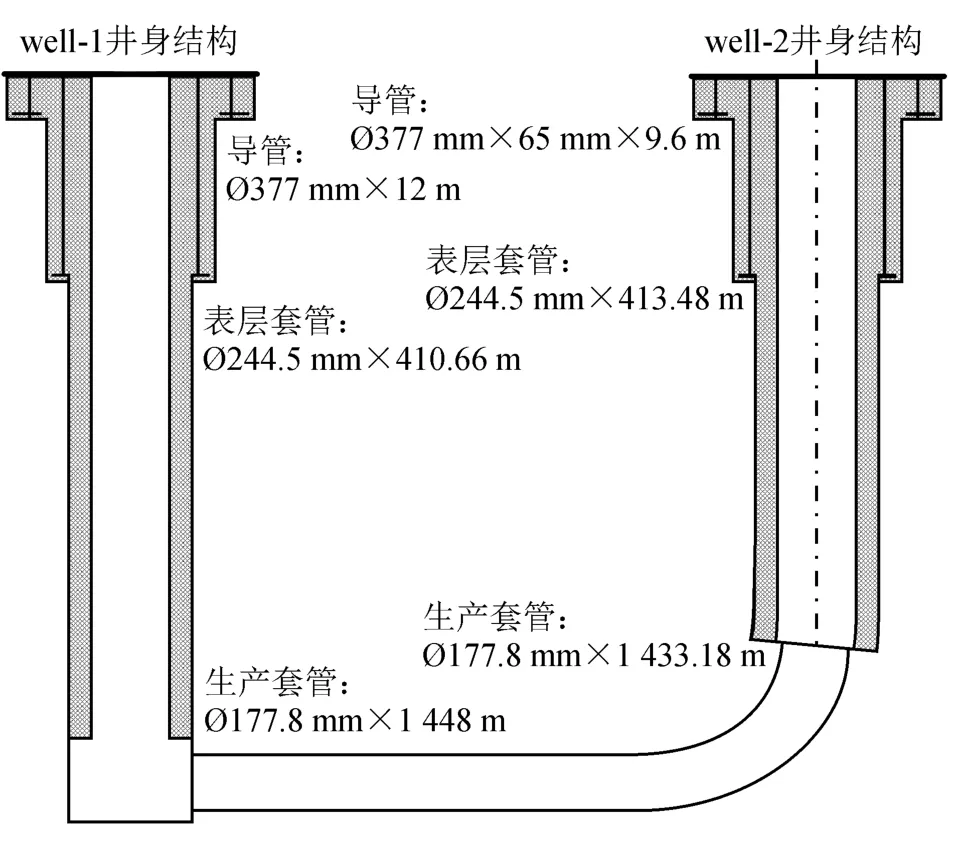

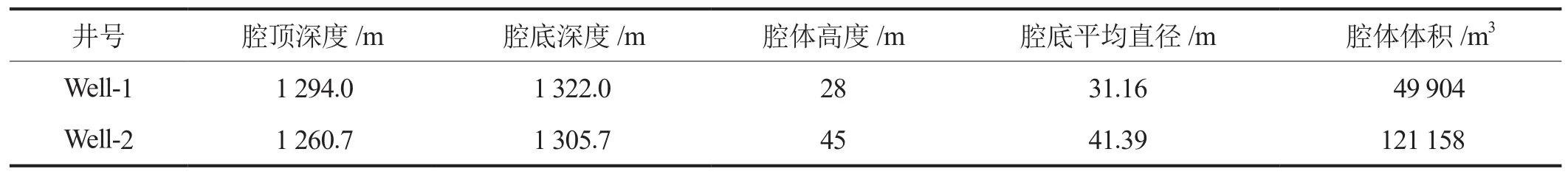

选取我国某盐穴储气库一组对流井老腔进行改造试验,该对流井井身结构如图3所示,两口井井距为330 m,对接点深度为1 490 m。

图3 对流井老腔井身结构示意图

4.2 对流井老腔形态预测

对流老腔形态如图4所示,图中A、C可通过声纳实际测量得到(表2),两口井刚投入采卤后,腔体主要向上扩展,由于测溶,水平方向也会向四周扩展,当腔体下部残渣填埋到一定程度后,不再向四周扩展,只向上发展,所以well-1和well-2井下部残渣B和D部分的形状预测为圆柱体。水平通道E由于开采过程注入水很快达到饱和,不再溶蚀盐层,因此水平段截面在水平段中部最小,越靠近well-1和well-2井,截面越大,但此处也预测为理想状态下的圆柱体。

将B、D部分腔体预测为圆柱体的话,则B部分柱体半径为41.39 m,D部分柱体半径为31.16 m。根据半径及高度可计算出B和D部分体积分别为74.93×104m3和48.17×104m3。再根据两井距离330 m可计算出图4所示hE为257.45 m。

该对流井组共采卤678.1×104m3,卤水浓度300 g/L左右,估算动用含盐地层地下空间体积为171.2×104m3(表 3)。

根据盐层动用体积、ABCD部分体积及hE,可计算出水平通道腔体E部分体积及水平通道平均半径(表4)。

根据计算E部分柱体半径为9.16 m,因此水平通道顶面位置预测介于1 480.84~1 490.84 m。

图4 对流井老腔形态预测

4.3 生产套管下深

为保证二开固井时下部地层有足够的承压能力,同时还需留出100 m左右的溶腔建槽深度,以防止注气排卤时不溶物堵塞排卤管,根据预测结果,综合考虑盐层分布情况,二开生产套管下深定为1 385 m。

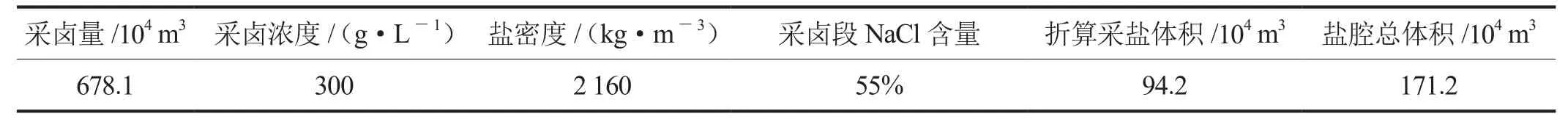

表2 well-1和well-2声纳测腔结果表

表3 well-1—well-2井盐腔总体积估算表

表4 对流井老腔各部分体积预测表

4.4 对流井老腔改造现场施工

well-3'井采用盐穴储气库常规钻井施工方式,实钻井身结构数据如表5所示。二开最大井斜1.49°,井身质量合格,井筒气密封试压满足盐穴储气库密封性要求。

表5 well-3'井实钻井身结构数据表

生产套管固井后,关闭well-1和well-2井,采用饱和卤水进行三开作业,当钻至1 477 m时进入水平通道,此时井筒中卤水发生漏失,补充注入60 m3卤水后,卤水从井口返出,说明已钻至水平通道。使用钻头探底,水平通道底部位置在1 486 m,水平通道位置与预测值基本一致。

整体测试时向well-1井内注入清水,使well-1井口压力升至5.1 MPa,此时well-2井压力为 3.4 MPa。关闭well-1和well-2井,从well-3'井注入氮气,环空注气压力17.00 MPa,气液界面深度为1 396.81 m。经过24 h观察,气液界面降低0.08 m,其余压力均无变化,整体试压合格。

由于盐化企业需要继续采卤生产,此次改造试验并未对原well-1和well-2井进行封堵和钻新井,该两井生产已超过10年,若对该两口老井进行改造,则腔体的密封性和承压能力将进一步提高。

4.5 改造后注气排卤潜力分析

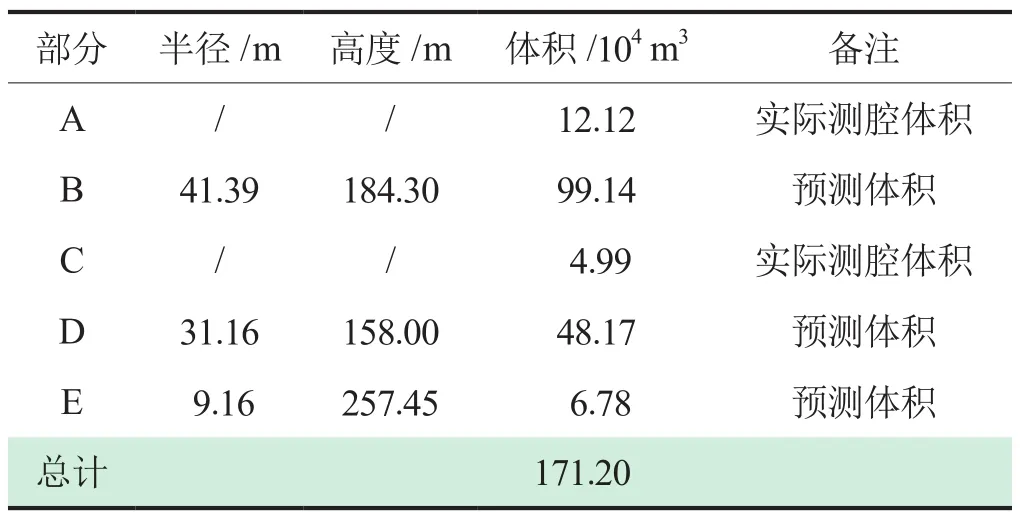

注气排卤时well-3'井作为排卤井,将排卤管柱下入水平通道即1 477.0 m的深度,1 477.0 m深度以上的卤水均可有效排出(图5)。

图5 对流井老腔注气排卤示意图

根据图4、表4可计算出1 477 m以上B'部分圆柱体积为92.15×104m3,D'部分圆柱体积为47.26×104m3,不溶物残渣膨胀后的总体积为139.41×104m3。

根据表3,不溶物原始体积为77.0×104m3(总体积171.2×104m3减去采盐体积94.2×104m3)。从图4可知,实际不溶物体积为154.09×104m3,则不溶物膨胀率=实际不溶物体积/不溶物体积,即154.09×104m3/ 77.0×104m3=2.0。

根据上式,不溶物遇水后膨胀后体积变为原来的两倍,则不溶物残渣中的卤水占比50%,1 477 m以上B'和D'部分不溶物残渣中的卤水体积为69.71×104m3。假如能排出膨胀体积中20%~40%的卤水,则可增加腔体体积(13.94~27.88)×104m3,根据该储气库运行压力,通过改造该对流井老腔可增加库容(3 108~6 216)×104m3,增加工作气量(1 763~3 526)×104m3。

5 结论

1)利用对流井老腔改建储气库可充分利用底部不溶物中的孔隙空间,增加腔体体积,缩短盐穴储气库建库周期。

2)结合单腔改造经验和对流井特点,在综合考虑密封性,调峰能力,腔体利用程度等因素的基础上,提出封堵原有两口老井并钻新井、在通道中间再打一口排卤井的对流井老腔改造工艺。

3)中间排卤井钻遇水平通道是改造成功的关键,从简化工艺及安全考虑,推荐采用三开井身结构,且需要留有足够的三开井段,保证下部地层的承压能力。

4)我国某储气库的对流老腔改造试验的结果表明,本文提出的改造技术是可行的,试验井可增加腔体体积(13.94~27.88)×104m3,增加工作气量(1 763~3 526)×104m3。该试验井的成功改造可推广应用于其他对流老腔的改造。