基于动态矩阵模糊PID算法的工业锅炉温度控制优化研究

郭福雁,郭 蕊,王心怡

(天津城建大学控制与机械工程学院,天津300384)

温度是工业生产中最常见的控制参数之一,尤其在许多工业系统中,温度的控制直接影响产品的质量以及设备运行的安全性和经济性,对生产效率的提高和能耗的降低也至关重要.因为实际的工业锅炉温度控制是一个比较复杂的控制系统,具有抗干扰能力弱、延迟大、惯性大、对精度要求高等特点.目前,主要采用的是传统的PID 控制方法,但这种控制方法不但具有调整时间长、超调量大等缺点,而且其控制效果不佳,参数不能调整[1].本文针对锅炉温度控制系统延迟大和惯性大、参数变化难以控制等特点,提出了一种新型的控制方法——基于动态矩阵的模糊PID 控制系统.该方法利用动态矩阵算法并结合模糊算法,实现对传统PID 控制系统的优化,从而使PID 参数得到调整[2].通过对传统PID 控制系统、模糊PID 控制系统和动态矩阵模糊PID 控制系统进行仿真对比分析可证明,采用动态矩阵模糊PID 控制系统对锅炉温度进行控制,不仅可以有效解决系统的非线性、时变性和不确定性等问题,还能达到较好的控制效果,从而降低生产能耗.

1 锅炉温度控制系统分析

1.1 过程分析

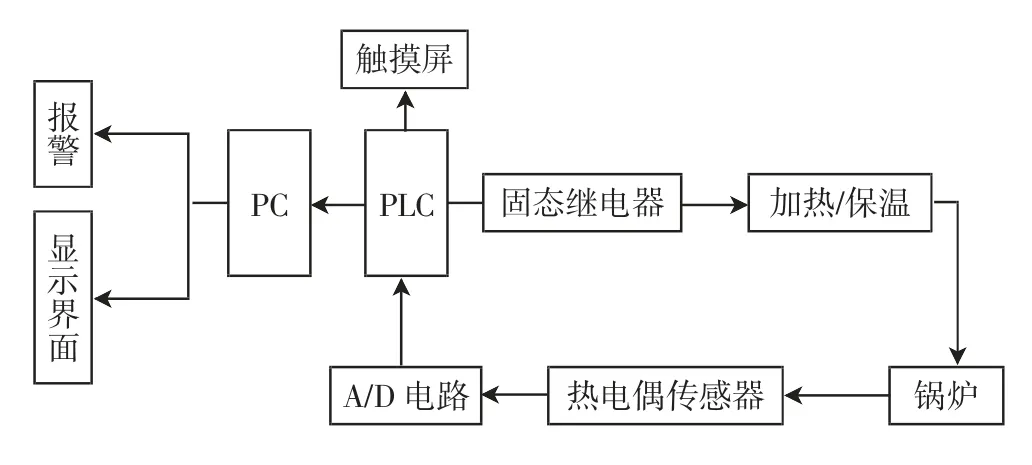

锅炉温度控制主要通过热电偶传感器检测锅炉温度,系统接收到的温度信号经A/D 转换后送至PLC控制系统.依据这些数据,PLC 做出相应的判断:当锅炉的温度升高时,对其进行加热;当锅炉保持恒温状态时,PID 算法用于控制温度以满足输出要求,与此同时,PLC 将数据传到PC,PC 接收和显示报警[3].锅炉温度控制系统如图1 所示.

图1 锅炉温度控制系统

1.2 数学模型的建立

锅炉温度控制系统传递函数如下[4]

式中:K 为放大系数;T 为时间常数;τ 为传递滞后常数.

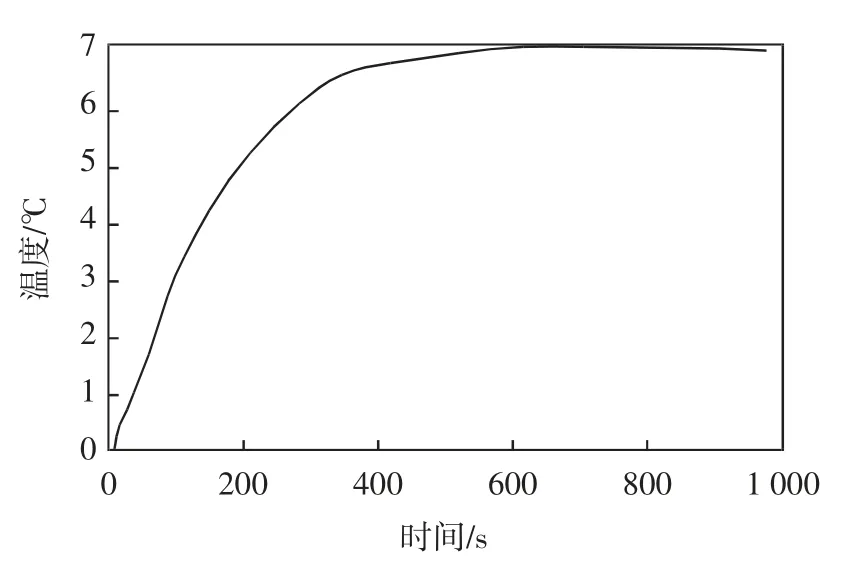

在单位阶跃信号的作用下,锅炉温度控制系统的响应曲线如图2 所示.

图2 锅炉温度系统的响应曲线

由图2 中曲线可以得到锅炉温度控制系统的数学模型为

2 模糊PID 控制系统

2.1 传统PID控制原理及缺陷

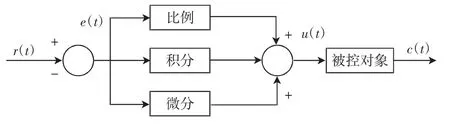

传统PID 算法是将偏差的比例、积分、和微分进行线性组合构成控制量,并控制被控对象.传统PID控制原理如图3 所示.

PID 控制系统是一个线性控制系统,通过比较参考r(t)和实际输出c(t)来控制偏差,其偏差公式如下

图3 传统PID控制原理

其数学模型如下

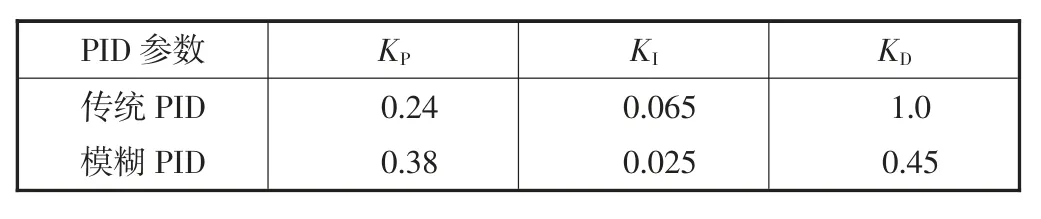

可见,传统PID 控制因其原理简单易懂、操作方便、可靠性高、适应性强等特点,一般多用于线性系统中.但是实际系统大多是非线性的,若使用传统PID 控制,选择PID 控制系数的最佳组合比例很困难,难以对参数进行积分和微分.根据传递函数使用Simulink构建传统PID 锅炉温度控制系统,经过多次仿真后,KP,KI和KD的匹配系数确定为0.24,0.065,1.0.但是,PID 参数是固定的,一旦确定不能改变,很难建立精确的系统模型,难以达到锅炉温度控制系统对精度的要求,从而使系统的抗干扰能力差、各方面性能不稳定、控制效果不佳.

2.2 模糊PID控制原理

2.2.1 系统总体架构

为了解决传统PID 的缺陷,本文在传统PID 系统上设计了模糊PID 控制系统.基于PID 算法,温度误差E 和温度误差变化率EC为输入,对E 和EC模糊化,通过模糊推理调整参数来实现不同时间的误差和误差变化率对PID 参数整定的条件,然后通过控制环节获取输出.

2.2.2 模糊化

输入变量选择温度误差E 和温度误差变化率EC,输出为KP、KI、KD,建立模糊规则表KP、KI、KD.输入和输出的隶属度值域均为[-3,3].使用离散法可分成不同的级别[-3,-2,-1,0,1,2,3],对应模糊子集的设置,也以负大(NB)、负中(NM)、负小(NS)、零(Z)、正小(PS)、正中(PM)和正大(PB)为基础,类似地设置输出量,模糊子集也是NB、NM、NS、Z、PS、PM 和PB.

2.2.3 PID 参数整定原则

对于不同的E 和EC,控制过程中的参数KP,KI,KD,要求应符合以下规则:

(1)当|E|值越大时,应该采取较大的KP较小的KD,这样系统会达到更快的响应速度;

(2)当|E|值为中等时,应采用较小的KP且适当的KI和KD,这样系统就会获得更小的超调;

(3)当|E|数较小时,应采取较大的KP和KI且为了防止在平衡点附近发生震荡要采用适当的KI,这样系统会达到良好的稳定性能.

2.2.4 建立模糊控制规则表

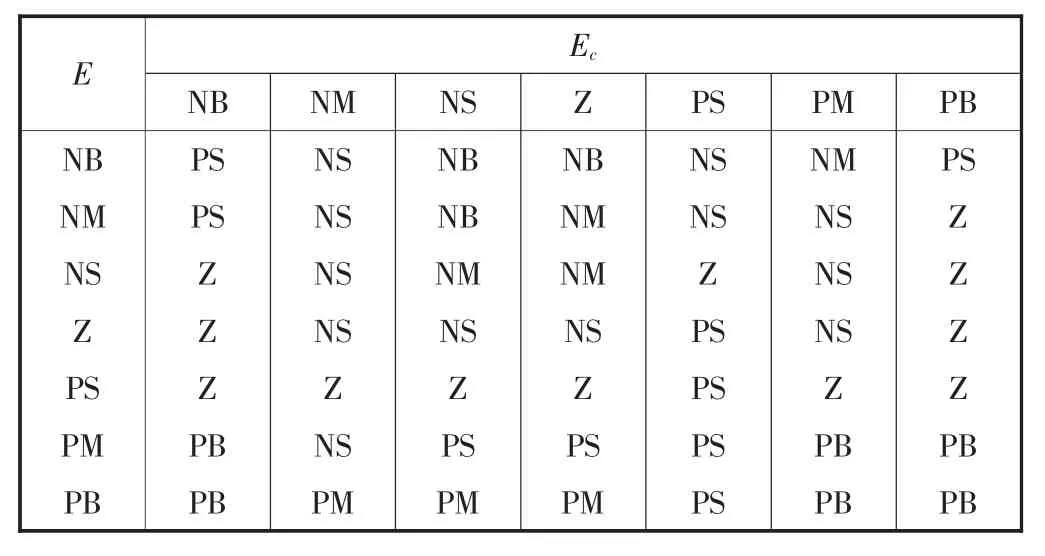

温度误差和温度误差变化率被用作模糊控制系统的两个输入,三个输出为PID 控制系统的参数KP、KI和KD,这三个参数的模糊控制规则如表1-3 所示.

表1 KP模糊控制规则

表2 KI模糊控制规则

表3 KD模糊控制规则

模糊PID 锅炉温度控制系统是在传统的PID 控制的基础上引入模糊算法,当改变温度误差和温度误差变化率时,PID 参数也随之改变[5-6].此时,模糊PID控制系统中KP、KI和KD这三个输出量的论域均为[-3,3],与预设参数的对比结果为:12.2,46.15,0.86.若输出变量没有被处理就加在预设的PID 参数上,就会使得有些比值偏大.为了避免这种现象,在叠加之前就需要进行处理,经过多次系数迭代后,KP、KI和KD的匹配系数确定为0.38,0.025,0.45.

实际上,即使采用模糊PID 控制系统,其参数通常是在分析的基础上再结合经验得出的,无法进行误差校正.想得到一组更加精确的参数,应建立精确的数学模型,本文引入动态矩阵算法.

3 动态矩阵模糊PID 控制系统

3.1 动态矩阵模糊PID控制原理

动态矩阵是一种系统优化算法,基于计算机控制,通过预测模型,统计过去和现在的偏差,预测未来的偏差得到最佳输入.动态矩阵模糊PID 控制系统如图4 所示.

图4 动态矩阵模糊PID 控制系统

3.2 预测模型建模

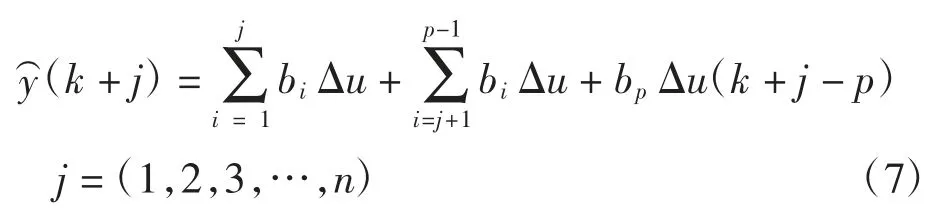

阶跃响应模型是动态矩阵控制的预测模型,通过此模型预测未来的输出,并且其对象特性为动态响应系数b1…bp、bp表示足够接近稳态值的系数,p 表示模式时域长度.如果在某一时刻k-i(k>i)输入u(k-i),则相应输出的输出贡献为

如果所有k-i(i=1,2,3,…,n)时间都有输入则控制对象未来每个时间的输出预测值有

由于之前的输入是已知的,所以要分开之前的输入对将来输入的贡献,可得

后面两项表示之前输入对输出的n 步预测,记为

即

3.3 滚动优化

该算法通过使用优化准则来确定Δu(k)的最小值.为了使系统在下一时刻输出尽可能接近期望值的温度值,经简化计算后公式如下.

令W = [w(k + 1),w(k + 2),…,w(k + n)]T,则表示为

通过滚动优化使得将来某个时间段内某个性能指标被最小化,通过在某个采样时间进行采样和输出来完成,从而进行新的预测,优化和校正,这样可以防止系统因为干扰信号的存在而失去控制.所以,滚动优化这个过程需要反复的在线操作,每次需要优化的目标也会随时间的变化而变化[7-9].

3.4 误差校正

在实际操作中可能会出现模型不匹配和环境干扰等未知因素的影响,预测值可能会偏离实际值,所以要及时使用实时信息进行修正,以免以后的工作建立在错误的基础上[10].

由于一次只实施第一个Δu(k)进行控制,因此可以使用以下公式来预测将来的输出,即

式中:Yp表示下一时刻系统输出的温度的有效值;b 表示阶跃响应值.由于实际输出不一定与时间受控后的预测输出相同,这样就会导致预测错误,然后误差被加权修正用作未来其他时间的预测,其校正后公式为

4 MATLAB 仿真

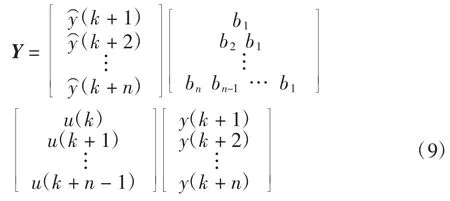

为了比较传统PID 控制系统、模糊PID 控制系统和动态矩阵模糊PID 控制系统的控制效果,本文对以上三种控制方法做了仿真实验,设定输入温度为25 ℃,仿真时间为200 s 时将温度改为23 ℃,仿真时间为1 000 s,三种控制方式的对比仿真曲线图5所示.

图5 三种控制方式的对比仿真曲线

根据图5,针对以上三种系统仿真结果比较其动态响应特性,得到三个系统的超调量、稳定时间和上升时间三个动态参数的比较,动态参数比较如表4所示.

表4 动态参数比较

4.1 传统PID 系统仿真

通过图5 仿真曲线和表4 可以看出,传统PID 锅炉温度控制系统的曲线波动比较大,性能不稳定,在经过2 次波动之后才达到稳定状态,超调量为25%,上升时间大约需要300 s,达到稳定时间需要750 s.传统的PID 虽然抗干扰的能力较强,但是无法控制延迟大的对象.

4.2 模糊PID 系统仿真

在MATLAB 的模糊逻辑工具箱中构建锅炉温度模糊控制系统,使用Simulink 构建模糊PID 温度控制系统,参数根据PID 控制的调节规则确定[11-12],PID 参数如表5 所示,仿真图如图5 所示.

表5 PID 参数

从图5 和表4 中可以看出,模糊PID 曲线相对于传统PID 要平稳的多,超调量为5.3%,相较于传统PID 超调量减小了许多,上升时间260 s,达到稳定时间需要620 s,可见引进模糊算法后,系统的稳定性和延迟性得到了有效的改善.

4.3 动态矩阵模糊PID 系统仿真

动态矩阵模糊PID 控制系统将动态矩阵算法和模糊PID 控制结合.系统将初始时期的输出与下一个时期输出作比较,从而可以得出差值然后通过误差校正来调整,这样的变化规律可以预示未来的变化.在每一个周期中,差值都在不断地发生变化,可以实现在线的误差校正,从而可以保证所建立的模型的精确性,仿真图即图5.

由仿真图5 和表4 可知,动态矩阵模糊PID 曲线的性能指标很好,几乎没有震荡就达到了平衡状态,超调量为0.15%,仅需400 s 就达到了稳定状态,上升时间需要230 s.由此可以得出,模糊PID 控制的各性能指标会比传统PID 控制的效果更佳,而动态矩阵模糊PID 控制的效果更加的优化于模糊PID.通过仿真表明,动态矩阵模糊PID 控制更加稳定,各性能明显得到了很大的提升.

5 结 语

本文针对传统PID 和模糊PID 控制存在的缺陷,提出了利用动态矩阵算法对参数进行优化的方法,并设计了动态矩阵模糊PID 控制系统.与传统的PID 锅炉温度控制系统和模糊PID 控制系统相比,动态矩阵模糊PID 锅炉温度控制系统具有更好的控制效果,并通过MATLAB/SIMULINK 的仿真结果表明,该方法具有简单、计算量小、参数可以自动调整的优点,并且其调整规则简单、实用性强,满足了系统对精度要求高的需求.其既具有常规PID 的优点,又具有模糊控制的自适应性和灵活性,且控制效果也更加优越.同时,在不影响系统响应精度和稳定性的情况下,系统的大滞后问题得到改善,该方法具有一定的应用价值.