旋塞阀气密性研究

龙延山

(广东万和热能科技有限公司 佛山 528300)

引言

旋塞阀广泛应用在油田开采设备、输送设备及家用灶具等产品中,主要是一种用于接通和切断气路的安全开关;旋塞阀动作及不动作时,都必须保证密封面要有较好的密封性能,以保证燃气不向外泄漏;属于产品及设备重要核心组成部分;密封性能作为考核产品的主要性能指标之一,一旦存在密封性漏气不良情况,会带给客户以及社会非常大严重后果;这对于旋塞阀的阀体及阀芯的加工精度要求较高,特别是两者之间锥度的吻合精度要求极高,所以阀体孔锥度、阀芯锥度精度是直接影响到产品气密性能的重要因素。

介于阀体、阀芯两者之间锥度精度,存在制造上的偏差因素;本文通过不研磨锥面工艺,找出机加工时存在的偏差以及不正确的装配方式而形成的偏差,总结规律优选出合理的消除公差的方法,从而提高生产效率及降低产品成本,提升锥度面精度,满足阀芯、阀体之间的密封性能要求。

1 阀芯、阀体加工锥度面精度分析

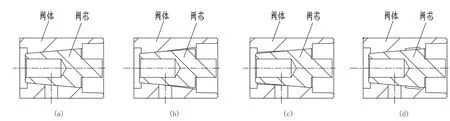

阀芯与阀体的锥度精度主要通过加工工艺、工装、刀具及加工精度来保证,在生产过程中一般采用气动5 000倍的双管浮标测量仪检测锥度,作为现场最常见的检验方法,主要通过刻度数值来判断精度,衡量锥面的压痕情况;在生产检验中,在阀芯锥面、阀体锥度孔面上分布较均匀的压痕,是比较理想的锥面零偏差,属于完全吻合同一条线上的状态(见图 1(a));阀芯锥面、阀体锥度孔面配合有显示的间断压痕,属于偏离吻合线的上限和下限,即是不同一条线上的状态(如图 1(b)、(c)、(d))。

图1 阀体、阀芯锥面偏差

图1(b)、(c)机加工后,两者之间压痕不大,间断压痕比较轻微时,可通过研磨工艺消除偏差,可以达到良好的密封性能效果;若工件加工存在比较大的偏差时(如图 1(d)所示),研磨后基本也达不到相应的密封性能;图 1(a)此类情况不需要研磨消除偏差,符合技术要求范围内的公差,基本属于零偏差,有较好的密封性能效果;以上这几种情况主要是由机加工时存在精度偏差造成的。

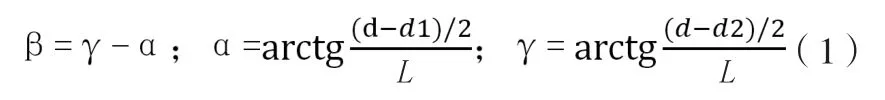

阀体的加工工艺分析:第一,阀体内锥面比较长,内端孔直径锥面较小,必须采用细长的刀才能加工;第二,锥面有进气孔,形成断面;第三,阀体一般采用压铸铝、铜材料制作,材质偏软,钢性比较低,且铸件有粗糙、沙孔、杂质等。机加工造成偏差因素如图2。

阀体锥面有断面,锥面加工过程中,刀口易磨损造成偏差(图2(a));刀杆较长,钢性不够走刀时容易偏离刀的加工直线轨迹,让刀形成偏差;(图2(a));阀体材质的钢性较软,以及锥面有断面情况,在精加工时,容易让刀导致断断续续切削,加工不在一条直线上,形成偏差(图2(b))。

以上所产生的偏差β表示为:

式中:

α阀体理论斜度;

γ阀体加工后斜度;

d 阀体锥孔大头直径;

d1阀体锥孔理论小头直径;

图2 阀体加工偏差

d2加工后阀体锥孔小头直径;

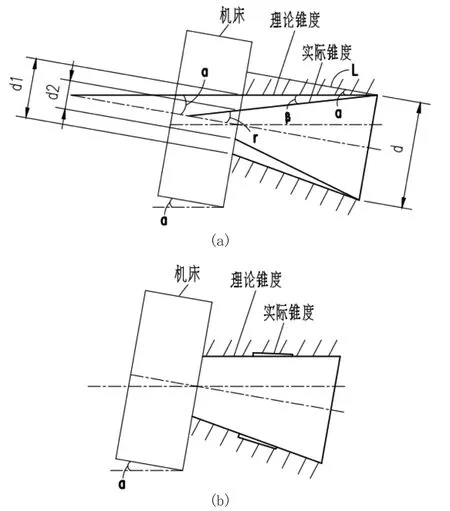

阀芯的加工工艺分析:

阀芯一般采用铜制作,阀芯锥面有孔,形成断面,机加工时让刀刀口易磨损产生偏差(如图3(a));气动夹具误差,而且阀芯材质钢性低,机加工时刀具受力不均匀,阀芯轻微走位,形成偏差(如图3(b));加工时进给量过大造成刀口磨损形成偏差(如图3(a));阀芯所产生的偏差β的同阀体计算方法一样。

2 消除机加工偏差的方法

消除阀芯、阀体锥度面的加工偏差,可从以下几个方面来解决:

1)根据产品的性能技术要求,通过偏差公式分析出理想的阀体锥度,选择合理锥度长度,避免尺寸过长;

2)采用一体刀,避免用机夹刀加工,定期矫正刀具,并选择高耐磨性的金钢材质刀具,刀口不易磨损;

3)选用钢性较好的刀杆,提升刀杆强度,避免让刀;

4)提高铸件的表面粗糙精度,调整好铸坯,避免生产坯件沙孔过多等不良情况;

5)分两道工序切削锥度面,粗切削后,再精切削,精车时调低机床进给量,调高机床转速;

6)工装夹具定期调整检测矫正,避免装夹不到位虚位情况。

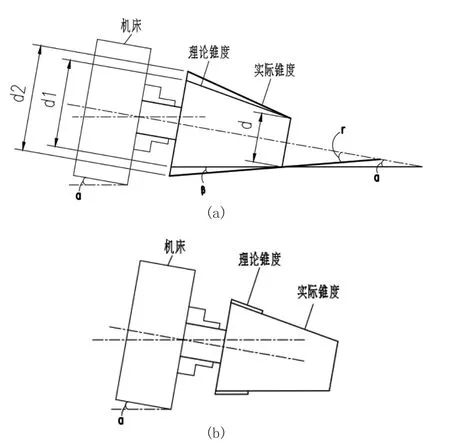

3 装配不良密封性分析

阀体与阀芯组立时引起不良情况;比如在机加工零配件时,没有充分处理干净毛刺、粉尘没清洗干净透彻,装配时毛刺、铝粉堵塞,引起气密性不良。

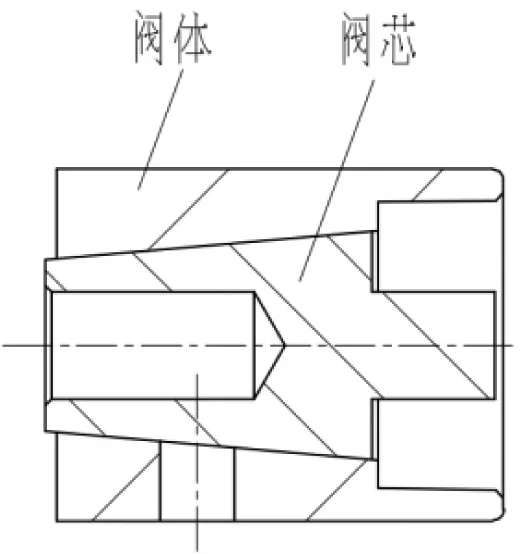

如图(4)所示。

主要因素为:

1)精车锥面部件留有利角,容易在装配时刮伤锥面表面精度;

2)铝粉、铜粉细微颗粒及毛刺清洗不彻底干净。

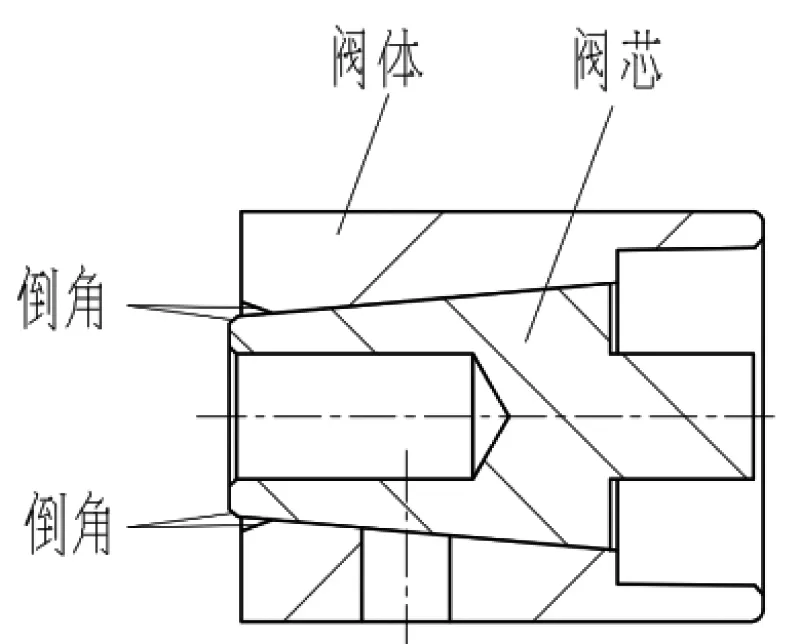

4 提高装配精度的方法

如图5所示,部件增加工艺的倒角,避免产品上有利角情况;精车时,增加自动清洗锥面铝粉、铜粉细微颗粒,避免吸在锥面上,保证锥面干净光洁;产品装配后气密性才更有保障。

5 结语

旋塞阀广泛应用在燃气具上,阀门密封性能一直存在着需要继续改良的空间,机加工的偏差及装配不良为主要影响气密性能的因素;解决机加工偏差问题提高气密性能,可通过提高机加工精度及装配精度,本文进行了简单的工艺性分析,找出消除偏差的几种方法,从而取消当前阀芯、阀体研磨传统方式;生产效率迅速提升、成本低、产品寿命更长、气密性能更好,并减少废水排放,升级燃气具气密性能;随着制造工艺不断发展,新工艺和新技术不断涌现,未来的燃气具产品的阀门气密性能会有更好解决方法。

图3 阀芯加工偏差

图4 利角旋塞阀体、阀芯配合示意

图5 倒角旋塞阀体、阀芯配合示意