姜黄植物染纤维可纺性能的优化

李秀秀,张玉清,姜 展

(青岛大学 纺织服装学院,山东 青岛 266071)

1 引言

合成染料虽赋予纺织品丰富多样的色彩,但它也有浪费水资源、污染水生生态系统以及威胁人体健康等问题[1~4]。植物染料由于低敏性、生物降解性和低毒性等优点,越来越受到人们的关注[5,6]。随着社会生活的不断发展,人们生活理念的不断提高,以植物染纺织品为代表的健康环保产品开始受到人们的青睐。虽然目前市场上已有植物染纺织品[7],但由于植物染纤维可纺性较差等问题限制了其进一步发展,难以实现植物染纺织品的产业化应用。植物染纤维的纺纱过程中会有严重的缠绕皮辊和细纱断头现象,李洋等人[8]研究发现出现以上问题与纤维表面附着颗粒含量高,纤维质量比电阻高、摩擦系数大等有关。因此想要优化植物染纤维的可纺性,要从去除纤维表面多余颗粒物,改善纤维表面性能入手。通过探究超声波对植物染纤维的表面除杂效果发现超声波除杂效果良好,结合养生工艺能有效提高植物染纤维的可纺性,但也存在超声波处理效果不均匀且成本高的缺点。

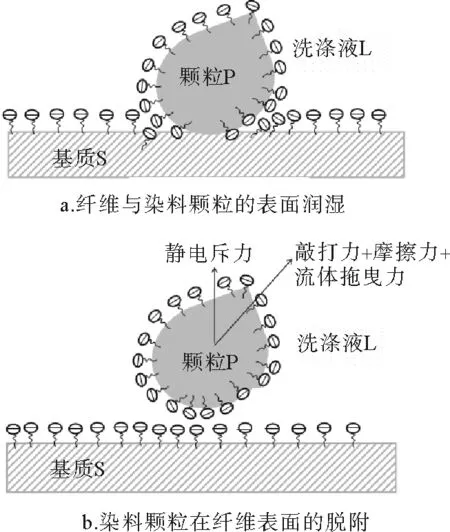

胰加漂T作为离子型表面活性剂具有洗涤和分散作用,对染料颗粒从纤维表面的去除有重要作用。植物染料颗粒粘附在纤维表面主要是依靠分子间的范德华力,且仅在较少的一些点与纤维表面接触、粘附[9]。胰加漂T的分子结构式和两基示意图如图1所示[10]。

图1 胰加漂T两基示意图

胰加漂T除了能促使染料颗粒脱离纤维表面,还有使脱附下来的染料颗粒分散在洗涤液中,不再沉积到纤维表面的作用。在洗涤液(水溶液)中,疏水基通过范德华力吸附于染料颗粒表面,亲水基以静电斥力或空间熵效应使分散体稳定,增加防止微粒重新聚集的能障,降低染料颗粒聚集的倾向,提高了颗粒在洗涤液中的稳定性[11]。静电斥力作用如图3所示。

图2 染料颗粒的去除机理

图3 静电斥力

本文基于超声波处理植物染纤维的原理,利用敲打力与胰加漂T的洗涤与分散作用对姜黄植物染纤维进行处理。在敲打过程中,纤维除受到敲打力,还会在外力作用下不断来回移动,纤维表面与表面之间会因为移动而产生摩擦力,纤维表面的染料颗粒在摩擦力的作用下有脱附纤维表面的趋势;胰加漂T能促进染料颗粒离开纤维表面,使脱附下来的染料颗粒被流动的溶液带走。探究了胰加漂T的用量对纤维表面颗粒去除的影响,根据结果在最佳条件下处理姜黄植物染纤维,进行试纺。

2 实验部分

2.1 姜黄植物染纤维表面染料颗粒的去除

2.1.1实验材料与设备

姜黄植物染莫代尔纤维,1.49 dtex×39 mm(市购)、胰加漂T(市购)、蒸馏水;GZX-9240 MBE型鼓风干燥烘箱(上海博讯实业有限公司)、Cubis精密天平(德国赛多利斯有限公司)、UV-1800PC型紫外可见光分光光度计(上海美普达仪器)、S-3000N型扫描电镜(日本Hitachi公司)。

2.1.2实验方法

取姜黄植物染纤维20 g,胰加漂T溶液400 mL,浴比为1∶20,其中胰加漂T溶液有四个浓度水平,分别为0.1 g/L、0.3 g/L、0.5 g/L、1 g/L,采用控制变量法(每组三个平行样),通过改变胰加漂T溶液的浓度,在机械力的作用下去除姜黄植物染纤维表面多余的染料颗粒,探究胰加漂T的用量对纤维表面颗粒物去除效果的影响规律。

将处理完的纤维均匀放置在80℃的烘箱中处理3 h后制样进行扫描电镜观察,将处理得到的姜黄染料洗液用紫外可见分光光度计在紫外最大吸收波长处测量其吸光度,进而计算洗液的浓度。

2.2 姜黄植物染纤维的试纺实验

2.2.1实验材料与设备

经最佳条件处理的姜黄植物染纤维、超柔软整理剂(市购);GZX-9240 MBE型鼓风干燥烘箱(上海博讯实业有限公司)、Favimat-Airobot自动化单纤维强力测试仪(德国Textechno公司)、Istron-3300万能材料试验机(美国Instron公司)、DSBL-01型清梳联合机、DSDr-01型数字式小样并条机、FA498-12型粗纱机、FA518-60型细纱机。

2.2.2养生处理

经机械力作用后的姜黄植物染纤维,手感粗糙僵硬,且摩擦性能和静电性能都有待提高。为了使纺纱顺利进行,要先用柔软剂对纤维进行柔软处理,提高纤维的摩擦和静电性能,以上过程称为养生处理。

把超柔软整理剂1%(owf)与蒸馏水按1∶20的比例配置为养生溶液,将在最佳条件下处理的姜黄植物染纤维(500 g)均匀铺开,用喷壶将养生溶液均匀地喷洒到纤维上,喷洒完毕后将其密封好,在35℃的烘箱中处理12 h后放于恒温恒湿室(温度20℃±3℃,相对湿度65%±5%)中调湿24 h。

2.2.3试纺

将处理完毕的姜黄植物染纤维进行试纺,计划纺18.2 tex的姜黄植物染单纱,试纺工艺流程如下:

DSBL-01型清梳联合机(DSOp-01型开松机→DSFa-01型输棉风机→DSMi-01型混棉机→DSFe-01自动喂棉机→DSCa-11A型梳棉机)→DSDr-01型数字式小样并条机→FA498-12型粗纱机→FA518-60型细纱机

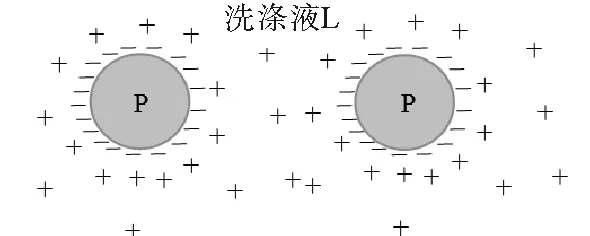

(1)DSBL-01型数字式清梳联

试验中采取了“充分混和、适中隔距、慢速度、减少打击、早落防碎、少伤纤维”的工艺原则,同时提高纤维的转移率,防止纤维过多的搓揉与纠缠。清梳联的主要工艺参数配置如表1、表2所示。

表1 开松机与梳棉风机主要工艺参数

表2 混棉机主要工艺参数

注:自动喂棉机的振荡板振动频率为274 次/min。

在梳棉机工艺设计中,采用“紧隔距、强分梳、快转移”的原则,兼顾梳理与减少损伤纤维。锡林刺辊间采用较大的速比,并尽可能减小锡林与刺辊、锡林与道夫隔距,这些措施利于纤维的良好转移、充分梳理和减少纤维的返花、棉结的产生。盖板速度200 mm/min,锡林转速500 rpmn,刺辊转速250 rpm。锡林与盖板隔距0.25 mm、 0.23 mm 、0.20 mm、0.20 mm、0.23 mm。刺辊与锡林隔距0.18 mm。锡林与道夫隔距0.15 mm。道夫与剥棉罗拉隔距0.30 mm。

(2)并条工艺

为改善姜黄植物染纤维的伸直平行度,并条工艺总牵伸倍数要小于并合数,罗拉隔距和后区牵伸倍数偏大。采用两道并条,按照“倒牵伸、轻定量、中隔距”的工艺原则,且末并的后区牵伸倍数小于头并,这样会对成纱条干水平的提高、单纱强力不匀率和棉结的降低产生有利影响。并条主要工艺参数见表3所示。

(3)粗纱工艺

粗纱工序中,适当增加了粗纱捻系数,从而增加了纤维转移到纱条内部的几率,有利于减少毛羽的产生。使用抗绕性较好的皮辊,减少了缠绕现象的产生。采用较小后区牵伸倍数,使具有紧密结构的纱条进入主牵伸区,利于保证条干均匀度。粗纱主要工艺参数如表4。

表3 并条主要工艺参数

表4 粗纱主要工艺参数

(4)细纱工艺

采用大的捻系数,后区大罗拉隔距、小牵伸倍数,降低细纱车速和提高车间温湿度等措施来改善姜黄植物染纤维成纱质量。细纱主要工艺参数如表5。

表5 细纱主要工艺参数

在标准条件下对试纺得到的18.2 tex姜黄植物染单纱进行成纱质量指标测试。

3 结果与分析

3.1 姜黄植物染纤维表面染料颗粒的去除

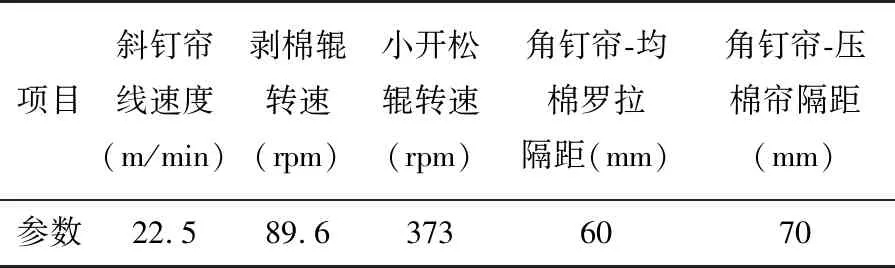

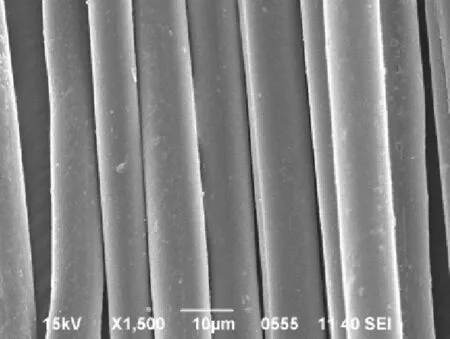

3.1.1电镜观察表面状态

用不同浓度的胰加漂T处理后的姜黄植物染纤维的表面状态如图4~图6所示。

图4 未处理

图5 经机械敲打

图6 胰加漂T0.1 g/L后经机械敲打

图7 胰加漂T0.3 g/L后经机械敲打

图8 胰加漂T0.5 g/L后经机械敲打

图9 胰加漂T1 g/L后经机械敲打

从图可以看出,与未经任何处理(图4)的姜黄植物染纤维相比,经机械敲打(图5)和胰加漂T作用(图6~图9)后的姜黄植物染纤维表面附着的染料颗粒明显减少,纤维表面更光滑。经机械敲打(图5)的姜黄植物染纤维表面与添加了胰加漂T(图6~图9)后经机械敲打的纤维表面相比,无明显差别,说明由机械敲打引起的敲打力、摩擦力,溶液流动产生的流体拖曳力是染料颗粒脱附的主要原因,胰加漂T产生的洗涤、分散作用在颗粒脱附纤维表面的过程中起辅助、促进的作用。

3.1.2洗液吸光度的测试和浓度计算

用紫外-可见光分光光度法测量姜黄染料洗液的浓度[12]。首先绘制姜黄植物染纤维的标准曲线。配制姜黄染料的标准溶液,浓度分别为0.06 g/L、0.1 g/L、0.14 g/ L、0.18 g/L、0.22 g/L,用紫外可见分光光度计分别测定相应的吸光度,根据测得的数据绘制曲线,如图10所示,曲线的回归方程为:y=4.315x-0.0719,R2=0.99992,其中x为质量浓度(g/L),y为吸光度值。方程表明染料颗粒物的质量浓度在0.06 g/L~0.22 g/L的范围内呈线性关系。

图10 姜黄植物染纤维染料颗粒物标准曲线

将处理得到的姜黄染料洗液用紫外可见分光光度计在紫外最大吸收波长处测量其吸光度,后根据方程y=0.3950x-0.0816计算洗液的浓度,结果如图11所示。

图11 胰加漂T的用量对纤维表面颗粒物去除效果的影响

由图11可知,空白组的洗液浓度是最低的,加入胰加漂T后,洗液浓度有明显增大,说明胰加漂T能提高纤维表面染料颗粒的去除效果。随着胰加漂T用量的增大,得到的姜黄染料洗液浓度也不断增大,说明从纤维表面去除的染料颗粒不断增多,其中胰加漂T的浓度从0.3 g/L升至0.5 g/L时洗液浓度增大的速度最快,但当浓度到1 g/L时洗液浓度增大不明显。出现这种现象的原因与胰加漂T的临界胶束浓度(CMC)有关。以CMC值为界,在一定范围内,表面活性剂水溶液的物理化学性质将发生突变。当胰加漂T溶液的浓度稍高于其CMC值(5.5×10-4mol/L~8.2×10-4mol/L,换算为质量浓度为0.23 g/L~0.35 g/L)时,其洗涤作用最好,当溶液浓度再继续变大时,其洗涤作用不会有明显提高[11]。

综合作用效果和成本等因素,选0.5 g/L为最佳胰加漂T水溶液浓度,在最佳浓度下对姜黄植物染纤维进行机械处理和养生后试纺。

3.2 姜黄植物染纤维的试纺

在标准条件下对试纺得到的18.2 tex姜黄植物染单纱进行成纱质量指标测试,测试结果如表6所示。

表6 姜黄植物染纱线质量指标

由表6可知,试纺得到的姜黄植物染纱线的质量较好,达到了预期的效果;整个试纺过程比较顺利,清梳、并条工序少有缠绕现象,粗纱、细纱工序中出现的断头现象在正常范围内;目前常规色纺纱线中有色纤维的混纺比例一般不超过35%,本实验得到的姜黄植物染纤维能满足色纺纱生产的要求,可进行不同类型的纱线设计。

4 结论

本文通过实验发现,胰加漂T能够对姜黄植物染纤维表面颗粒的去除产生积极影响,综合各方面因素考虑,选择最佳溶液浓度为0.5 g/L;在0.5 g/L的胰加漂T溶液中对姜黄植物染纤维施加机械作用力,并对处理完的纤维进行养生,可有效提高姜黄植物染纤维的可纺性,满足色纺纱生产的要求,为植物染纤维应用于色纺纱提供一定的理论基础。