新型减摩阻工具的射流振荡动力学机理

田家林 杨应林 Liming Dai 宋豪林 宫学成 李居瑞

1.石油天然气装备教育部重点实验室·西南石油大学 2. Industrial Systems Engineering, University of Regina 3.中海油海洋石油工程(青岛)有限公司

0 引言

随着常规石油天然气钻井技术逐渐成熟,现代钻井技术不断向水平井、大位移井、大斜度井等复杂井身结构井技术发展[1]。相对于传统的钻井技术,新型钻井技术面临更多的技术难点,尤其是在水平井、大位移井钻井过程中,钻井摩阻大,容易出现黏滑、卡钻等现象,如何有效降低钻井摩阻成为钻井技术发展的关键问题[2-3]。在水平井段钻进时,钻柱与井壁之间的摩阻将抵消一部分钻压,使钻压很难传递到钻头,降低钻压传递效率[4-8]。此外,托压现象在很大程度上限制了井眼延伸,进而影响油气资源的勘探开发,通过进行新条件下的钻柱动力学研究,可以为缓解钻柱托压、提高机械钻速提供理论帮助[9-11]。

为了降低钻井摩阻,提高钻进效率,国内外学者进行了大量的理论研究。马善洲等[12]提出分段计算方法,使用纵横弯曲梁理论和微单元力平衡分析法进行水平井钻井摩阻的计算;唐洪林等[13]进行了摩阻预测分析,建立了大位移井摩阻扭矩检测方法,为井眼状况监测、钻井参数优选提供依据;Gulyayev等[14]提出一种钻柱临界屈曲建模方法研究摩阻对钻柱屈曲的影响;Jaculli 等[15]针对定向井钻柱摩擦屈曲问题进行分析,建立钻完井过程中钻柱动力学模型;Elgibaly等[16]基于定向井摩擦因素建立Aadnoy摩擦模型,应用于井眼轨道设计和钻井过程摩阻分析。这些摩阻监测预测理论在实际工作中发挥了重要作用,逐渐推动了水力振荡器、扭力冲击器、旋冲螺杆钻具、钻柱扭摆等减阻提速工具或系统的研究与应用[17-21]。

根据钻井摩阻的产生机理,基于钻柱动力学以及提速增效井下工具的研究基础[22-24],本文提出一种新型射流振荡减摩阻工具,通过射流短节形成振荡,与减震器配套使用,产生轴向振动,达到减摩降黏效果。结合射流振荡工具实际应用情况,进行钻柱系统受力分析,建立钻柱振动分析模型,并展开振动减摩阻特性研究。通过给定参数进行算例分析,得到钻柱平均摩擦力、钻柱振动速度以及不同初始条件下钻头位置的转速规律,通过实验测试得到地面实验条件下的振动结果。研究结果表明,射流振荡工具产生的稳定可控振动,能够改变钻柱与井壁之间的摩擦状态,降低钻井摩阻。射流振荡工具的理论和实验研究,可为新型油气资源的勘探开发提供参考。

1 结构及工作原理

射流振荡工具由减震器和射流振荡工具两部分组成,射流振荡工具位于减震器前端,主要由接头、弹性体、减震轴、滚柱、减震套、芯轴、芯轴垫、振荡接头、射流短节、振荡外壳等组成,射流振荡工具结构与样机如图1所示。

设计的新工具能够实现钻井液液压能到机械能的转换,钻井液进入射流短节后,在初始时刻,射流入口的主射流两端压降相同,呈对称分布状态,射流不发生偏转。由于受到射流扩散、卷吸作用以及分流劈的影响,主射流两侧出现不对称的小尺度旋涡,主射流两端的压力平衡状态被破坏,射流开始随机地向其中一个扩张壁面流动。在压差作用下,射流的偏转程度逐渐加大,当射流完全依附于扩张壁面时,射流短节内的控制流又推动射流改变方向,使射流依附于另一壁面,钻井液在射流短节内形成周期性的切换,从而形成脉冲压力,产生射流振荡,通过弹性体的压缩与释放,使射流振荡工具产生振动。

2 振动减摩动力学模型

图1 射流振荡工具结构图与样机图

射流振荡工具主要应用于水平井和大位移井钻井,减小水平井段钻进过程中井壁与钻柱之间的摩阻,为了进行射流振荡工具减摩特性研究,做出以下假设:①钻柱可简化为均布质量的细长杆,钻柱系统可被离散为有限钻柱段;②井眼与钻柱的横截面形状分别为圆形和圆环形;③钻进过程中,速度连续,不考虑钻柱上各节点动静摩擦相互转换过程;④钻柱与井壁均匀接触,钻柱受到的正压力、重力、摩擦力均匀分布;⑤所研究的水平井段足够长,上部边界条件简化不对钻柱振动波的传播产生影响。

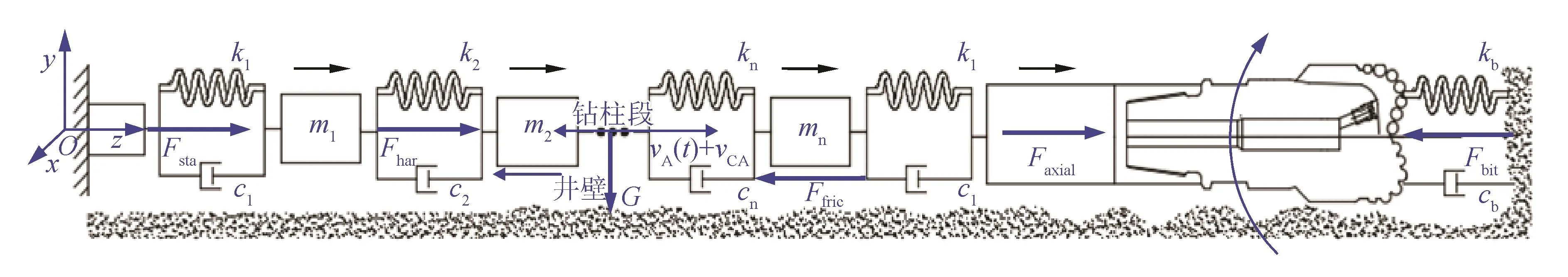

在上述模型假设的基础上,考虑射流振荡工具的实际应用工况,基于水平井工况条件,进行钻柱受力分析,建立钻柱受力分析模型,如图2所示,其中,左边界为分析段的坐标原点,Fsta表示分析段左边界等效作用力,N;Ffric表示井壁对钻柱的摩擦力,N;G表示分析的钻柱段重力,N;m表示分析段质量,kg;g表示重力加速度,m/s2;Fhar表示钻井液对钻柱的作用力,N;Fbit表示岩石对钻头的作用力,N,且Fbit的大小与钻压WOB相等;Faxial表示射流振荡工具产生的轴向力,N;vA(t)+vCA表示工具实际振动速度,m/s。

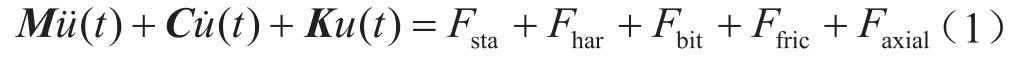

根据图2所示的钻柱受力分析模型,建立考虑井壁摩擦的水平钻柱振动分析模型[25]:

式中M、C、K分别表示质量矩阵、阻尼矩阵与刚度矩阵;ü(t)表示加速度函数; 表示速度函数;u表示位移函数;t表示对应的时间坐标。

通过设计新型射流振荡工具可产生稳定可控的振荡力,改变式(1)中的Faxial,将新工具加入钻具组合后,工具产生的振动将影响钻具组合的运动特性,改变钻柱与井壁的摩擦状态以及摩擦力Ffric,从而使钻柱与井壁的接触状态发生改变,影响钻柱系统的边界条件以及上述模型中的Fsta、Fbit、Fhar,进而影响整个钻柱系统的动力学特性。实际钻井过程中,由于井下条件因素众多,且某些特征具有较强的随机性,上述各因素相互耦合,过程非常复杂。

针对钻柱黏滑的过程,由于钻具组合中存在新型射流振荡工具,钻柱系统与井壁之间的接触条件发生变化,通过新工具的作用可减小钻井摩阻,确保钻进过程中钻压的有效传递,达到减摩降黏、提高钻速的效果。基于井壁对钻柱摩擦作用的特点,建立井壁对钻柱摩擦力分析模型为:

式中x表示分析位置的坐标值,m;(x,t)表示x、t对应的速度值,m/s;ρL表示单位长度质量,kg/m;f(x,ξ)表示基于 x、ξ的摩擦系数;sgn[(x,t)]表示(x,t)的判断函数。

进行振动减摩特性研究,以井壁为基体,钻柱为研究对象,当井壁做平行振动时,分析钻柱在滑动方向上受到的平均摩擦阻力。为了保证研究具有一般性,认为井壁初始时刻做简谐振动,则可以得到瞬时振动位移公式:

式中SB(t)表示瞬时振动位移,m;ω表示角速度,rad/s;a表示振幅,m。

对公式(3)求导可以得到井壁的瞬时速度为:

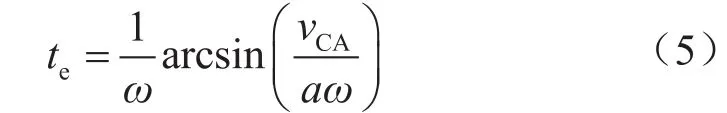

假设钻柱的滑动速度为vCA,单位为m/s,钻柱与井壁之间的相对运动速度为vCA(t),单位为m/s。根据库伦摩擦定律,则在运动过程中钻柱所受到的滑动摩擦力的方向与相对运动方向相反,通过公式(4)可以得到,井壁的瞬时速度从零增加到与钻柱滑动速度相等时所需时间(te)为:

根据三角函数曲线特性可知,当井壁的瞬时速度大于钻柱的滑动速度的两个时间段内,钻柱受到的摩擦力大小相等,方向相反,因此在计算单个周期内钻柱受到的平均摩擦力时,认为这两个时间段内,钻柱受到的摩擦力相互抵消,则单个振动周期内,钻柱受到的平均摩擦力为:

式中T表示井壁的振动周期,s;FDA表示工具受井壁影响的摩擦阻力,N。

图2 钻柱受力分析模型示意图

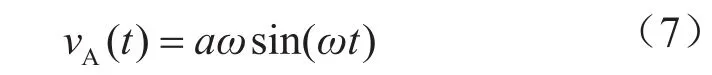

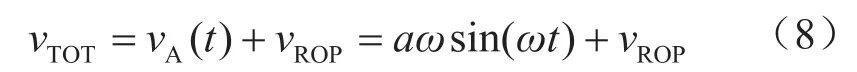

在钻进过程中,钻柱的下放速度与钻柱轴向振动共线,所以在研究钻柱所受到的摩阻时,可以认为井壁和钻柱的运动一起叠加到钻柱上,则有:

式中vA(t)表示钻柱某一质点本身的振动速度,m/s。

若钻柱下放速度为vROP,单位为m/s;钻柱所受到的瞬时摩擦阻力为FfA(t),单位为N。若井壁保持静止不动,则该质点的速度为本身振动速度与钻柱下放速度的叠加,可以表示为:

对于钻柱系统,任一质点受到的平均摩擦力可以用式(6)表示,但是由于钻具组合中有射流振荡工具,在其工作时,产生射流振荡作用,导致钻柱不同位置质点的振幅不同,钻柱上各质点在单个振动周期内受到的平均摩擦力也不相同。因此,射流振荡工具的振动减摩效果可以通过钻柱摩阻的减小量Δf进行评价,通过计算不同质点的平均摩阻,进而得到整段钻柱的平均摩阻(fa),其表达式为:

则可以得到整段钻柱的摩阻减小量为:

结合钻井实际工况条件,进行钻井摩阻影响因素分析,包括正压力、摩擦系数、钻柱长度等,对于钻柱与井壁之间的摩擦系数和正压力有:

式中μ表示钻柱与井壁之间的摩擦系数;FN表示总的正压力,N;T表示总扭矩,N·m;Do表示钻柱外径,m。

对于正压力FN,当考虑井眼曲率和钻柱刚度时,可以得到其计算公式为:

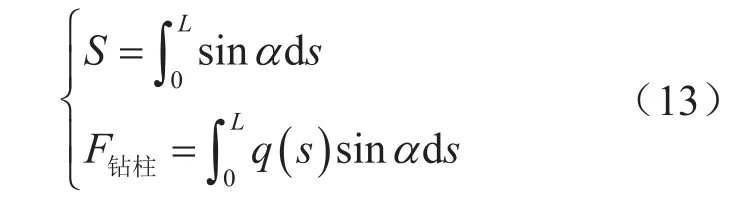

对于钻柱长度和单位长度钻柱重量,有:

式中S表示钻柱长度,m;F钻柱表示钻柱重量产生的正压力,N;α表示井斜角,(°);q表示单位长度钻柱重量,kg/m。

根据上述计算公式可知,钻柱受到的总摩擦阻力、总扭矩与摩擦系数、正压力呈正比关系,所以可以通过减小正压力与摩擦系数来改善动静摩擦条件,从而调节钻柱与井壁之间的摩阻。若井眼曲率和钻柱刚度越大,井眼直径与钻柱直径之差越小,总的正压力则越大,即钻井摩擦阻力与钻井扭矩越大。随着钻柱长度和单位长度钻柱重量的增加,钻柱重量产生的正压力逐渐增大,则摩擦阻力与扭矩就越大,通过改变井眼水平长度和单位长度钻柱重量可以调节正压力,改变钻柱与井壁之间的摩阻大小。针对射流振荡工具的实际工况条件及其工作过程分析,可将钻井液压降、脉冲特性、振动特性参数、轴向力可以作为射流振荡工具的相关评价指标。

3 算例分析

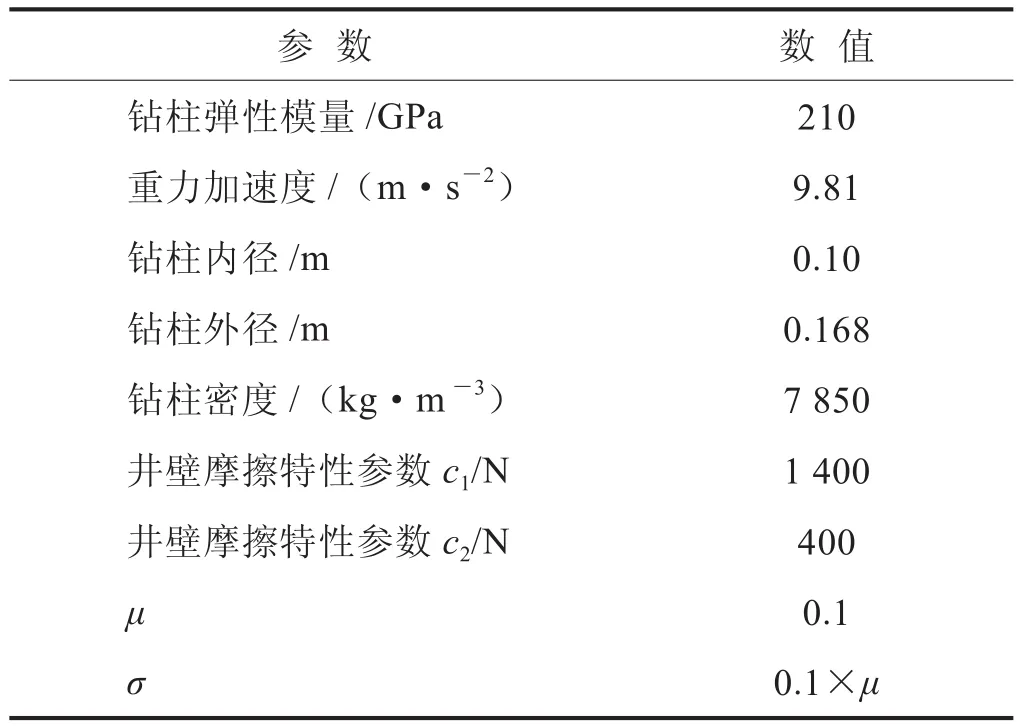

为了分析关键参数对钻柱动力学的影响,结合建立的理论模型,进行算例分析,确定对应的输入参数,如表1所示。

表1 基本输入参数表

钻柱质点在其单个振动周期内所受到的平均摩擦阻力求解结果如图3所示,其中图3-a为单个周期内平均摩擦阻力的变化关系,图3-b为FPfric/FDA与αω/vCA之间的相互关系。对于平均摩擦阻力,规定方向向左的摩擦力为正值,在单个振动周期内,在tO~tP时间段内,钻柱质点的实际振动速度大于0,则钻柱质点所受到的摩擦力向左,为正值;在tP~tQ时间段内,实际振动速度小于0,摩擦力向右,为负值;在tQ~tW时间段内,实际振动速度又变为大于0,摩擦力向左,为正值。

图3 平均摩擦阻力求解结果示意图

当摩擦系数与正压力保持不变时,在基体的单个振动周期内,钻柱所受到的平均摩擦力与其滑动速度、角速度和振幅相关。当钻柱的滑动速度大于基体的速度幅度,即是αω/vCA<1时,FPfric/FDA的值保持不变,而FDA的大小在单个周期内保持不变,因此平均摩擦力FPfric大小不会发生变化。当基体的速度幅度大于钻柱的滑动速度时,平均摩擦力将随αω/vCA的增大而减小,并且当αω/vCA的值从1增加到5时,平均摩擦力迅速减小,当αω/vCA的值大于5时,平均摩擦力减小速度相对减缓。

通过数值计算得到近钻头位置的振动速度,均值约为1.5 mm/s,如图4所示。振动速度呈现出的特性反映出近钻头位置钻柱真实的运动特性,与钻柱在钻井过程中的振动特性一致。同时振动速度结果也说明,在水平钻进过程中,井壁摩擦作用会影响钻柱动力学特性,可通过相关理论研究,为高效油气井钻进提供理论参考。

图4 井壁摩擦条件下的振动速度图

当转盘转速为 10 rad/s,钻柱长度为 2 000 m 时,计算得到钻压分别为20 kN和25 kN时的钻头转速结果(图5-a)。当钻压为20 kN时,钻头转速变化范围介于4~16 rad/s,当钻压为25 kN时,钻头转速变化范围介于2 ~18 rad/s,钻头转速的波动范围增大,但两种条件下钻头位置均没有出现明显的黏滞状态。

图5 不同钻井参数下的钻头转速图

保持钻柱长度为 2 000 m,钻压为 20 kN,增大转盘转速至30 rad/s,计算得到的钻头转速响应图,如图5-b所示。在此初始条件下,钻头转速在26~34 rad/s之间波动,变化趋势较为平缓,可以近似地认为此时钻柱黏滑基本上消失。

当改变钻柱长度,输入转速和钻压均保持不变时,计算得到不同钻柱长度条件下的钻头转速变化关系,如图5-c所示。随着钻柱长度的增加,钻头转速波动范围增大,并且出现转速为0的情况,即是出现黏滑现象,因此随着钻井深度的增加,黏滑现象产生的可能性也逐渐增加。当钻头处于黏滑状态时,钻头角速度为0,此时转盘持续转动,输入扭矩不断向下传递,当钻头位置的驱动扭矩达到最大摩擦扭矩时,钻头开始旋转破岩钻进。

4 实验测试

为了验证射流振荡工具的工作原理以及振动特性,进行地面实验测试,实验方案如图6-a所示,采用双泵系统对测试工具进行供液,射流振荡工具以水平方式放置,将减震器端使用机械机构进行夹持,保证右端不会轴向移动,射流振荡工具端游动,泵1和泵2从水箱中吸水,经过入水软管进入减震器与射流振荡工具,水流经过出水管流回水箱。

根据实验方案设计进行射流振荡工具实验测试,测试现场如图6-b所示。将射流振荡工具按照实验方案设计安装在实验台架上,使减震器端固定,再连接入水管与出水管组成测试管汇系统,进行振动测试。结合实验仪器接线要求与实验现场实际情况,安装加速度传感器、数据采集系统与计算机,并检查传感器是否能够正常工作,信号传递有无异常,其中加速度传感器安装在射流振荡工具前端面上。在实验过程中,通过压力流量控制台调节泵输入流量,当射流振荡工具在不同初始条件下工作平稳时,通过数据采集系统采集实验数据,分析工具工作特性。

在实验测试过程中,当泵开启后,射流振荡工具工作正常,分别得到不同入口流量条件下的振动测试结果,以入口流量分别为q1=2.07 L/s和q2=4.20 L/s时的测试结果进行射流振荡工具振动分析,得到实验测试振动速度结果,如图7所示。

图6 射流振荡工具测试方案及实验测试现场图

图7 实验测试射流振动工具振动速度图

根据实验测试结果可知,当入口流量q1=2.07 L/s时,射流振荡工具振动速度在0.40~1.35 mm/s之间波动,其均值约为0.85 mm/s;当入口流量q2=4.20 L/s时,振动速度的变化范围介于0.25~1.60 mm/s,且振动速度开始呈现明显的周期性波动,周期大小约为 1.2 s。

对比分析两种流量条件下的实验测试结果,当q1=2.07 L/s时,振动速度波动范围更小,振动周期相对不明显,随着入口流量的增加,工具振动速度逐渐增大。与算例分析得到的振动速度进行对比,算例结果考虑了井壁对钻柱的摩擦作用,振动速度波动规律不明显,而实验测试得到的振动速度则具有较为明显的变化规律,算例得到的振动速度约为1.50 mm/s,与实验结果的数值大小较为接近。通过对比分析,得到实验测试结果与算例结果具有相似规律,验证了理论模型的正确性。

5 结论

1)设计的射流振荡工具通过射流振荡器与减震器共同作用,形成脉冲压力波动,产生射流振荡效果,结合工具内部弹性元件作用,产生周向振动,改善钻柱与井壁之间的摩擦状态,实现钻柱减摩降黏作用。

2)算例与实验结果表明,在钻头附近钻柱振动速度呈明显的非线性特征,与真实钻井过程情况吻合;随着井深与钻柱长度增加,钻进过程中更容易产生黏滑;利用本文提出的新型射流振荡工具可改变钻柱与井壁的接触状态,改善钻压传递效果,有效缓解钻柱黏滑,实现钻井过程的减摩降黏、提高机械钻速。

3)对比分析算例结果和不同入口流量条件下的振动测试结果,算例与实验得到的振动速度规律保持一致,验证了射流振荡工具结构设计的合理性和研究结果的准确性,为射流振荡工具的进一步研究提供了理论参考。