CNG公交车高压供气管路共振隐患防控技术

王意东 何太碧 张新岩 ,2 王 艳

1.西华大学汽车与交通学院 2.吉利集团动力总成研究院 3.成都市技师学院

0 引言

高压供气管路作为压缩天然气(CNG)公交车燃气供给系统的重要组成部分,在车辆行驶过程中管路会受到各种振动,其激励源主要有发动机机械振动、管路内部天然气冲击以及路面不平引起的车身振动[1]。当上述激励频率和管路自身的固有频率接近时将导致耦合共振,不仅降低高压管路系统构件的疲劳寿命及可靠性,带来安全隐患,而且还影响整车的噪声、振动与声振粗糙度(Noise Vibration Harshness,NVH)性能,使乘坐舒适性变差。目前,国内针对CNG公交车高压管路布局的技术标准和工艺规范较少,针对CNG汽车高压管路振动的优化研究更是处于空白。从现有文献来看,专家学者对CNG汽车高压管路的研究都集中在高压管路内部流场特性及管路结构对流场特性的影响规律方面[2-3]。鉴于此,笔者将对高压管路的振动属性进行分析,探究提高高压管路可靠性、安全性及改善高压管路NVH特性的优化方案,以期为实践提供更多理论指导。

1 模态分析

CNG公交车高压管路是连接气瓶到减压器之间的供气管路[4]。本文所述型号CNG公交车,其气瓶组位于公交车后车门(下客门)上方车顶处,管路为壁厚1 mm、外径为8 mm的不锈钢管,该钢管泊松比为 0.29,弹性模量为 19.3 GPa,密度为 8 030 kg/m3。管路实际走向从气瓶组的管路汇合处开始,平行于车顶向后布置到后车门前框,然后垂直向下直达车底板平面下方,再沿车底板梁框架到达减压器,管路总长10.9 m,沿实际走向从气瓶组到减压阀共转弯10次,分为11个小段。构建有限元三维模型时,为便于计算和收敛,需将供气系统上的部分零部件的安装特点及布局进行简化处理。其中,从力学特征上看,可将气门阀、三通阀、过流保护阀以及减压器处理成个固定约束,可等同于固定供气管路的作用。该CNG公交车沿高压供气管路布置了13个“U”形固定管夹,通过螺栓将高压管路固定在底盘上,约束强度足够,在建模时,可将这13个固定管夹处理成贴合在高压供气管路上的光滑圆柱体,该圆柱体质量和尺寸等效于原“U”形管夹[5]。管路有限元模型中的走向、长度均按以上实际布局建立,各固定点处约束的边界条件设置为全自由度的固定约束。

论文所研究的CNG公交车采用了六缸四冲程发动机,其额定转速及怠速分别为2 200 r/min、600 r/min,根据汽车理论计算可得[6],该发动机激励频率范围为30~110 Hz,这也是文章重点分析的频率范围。

模态分析旨在为系统的振动特性及动力学优化设计提供理论依据[7-8]。论文所关注的是管路安装在汽车上的预应力条件下低阶模态频率和振型,因此,对管路有限元模型设定为工作环境下的全自由度的固定约束。

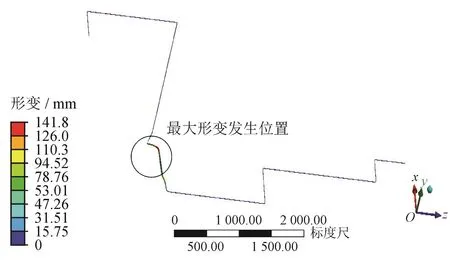

按照上述高压管路实际工作结构及边界条件特点对其进行有限元建模,使用ANSYS Workbench软件中的Model模块进行模态分析。表1为高压供气管路的前10阶模态频率,图1为与发动机怠速激励频率相接近的第3阶固有频率对应的振型图,其振型最大位移为117.2 mm,发生在管路左起第6段部位;图2为和发动机常用转速频率相接近的第6阶固有频率对应的振型图,其振型最大位移为141.8 mm,发生在管路左起第4、5段部位。

表1 高压管路模态计算值表

图1 第3阶约束模态振型图

图2 第6阶约束模态振型图

根据模态分析结果可知,原高压供气管路的10个阶次固有频率中有9个值分布在发动机各工况工作激励频率范围内,高压管路发生共振的可能性较大,会影响高压管路的可靠性和安全性。如管路的第2、3、6阶次的频率分别与发动机怠速工况频率、常用工况转速频率接近,容易导致耦合共振,造成管路疲劳损坏,影响其使用稳定性。

根据本文参考文献[9],公交车的行驶路况以城市C级公路为主,其常用车速下的激励频率小于30 Hz,且经过车轮及悬架的减震作用后路面激振频率将进一步减小。对比上述高压供气管路的计算模态结果可知,路面不平度产生的随机振动激励频率在管路的固有频率范围之外,不存在共振可能。因此,论文主要分析发动机怠速及常用工况转速时的振动现象,以及高压管路约束位置的优化方案。

2 约束位置优化

在管路所承受的内外部振动激励无法改变的条件下,为了避免其疲劳损坏,增强管路的使用稳定性,改善NVH性能,可通过研究管路的约束、结构(内径、壁厚、走向)的变化对固有频率的影响规律,从而得到一个合适的改进方案。

对于高压管路来说,管道内径会直接影响到供气流场,管路走向受整车实际结构约束,可调性很小,管路壁厚的调整涉及到整个管路的更换及其与车身的再次匹配。

根据高压管路模态分析结果可知,原管路系统的约束点位置与模态振型的节点位置存在较大差异,布局不够合理。基于以上分析,兼顾到优化方案的经济性、可行性原则,以管路约束点位置作为研究对象,研究其优化方案。

2.1 平均驱动自由度理论

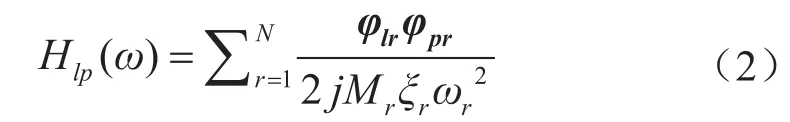

CNG公交车高压管路的振动激励源主要来自发动机运转时的振动激励,其他激励源(如路面、流畅等)影响极小,可将此系统看作是单点激励下的多自由度振动系统,根据模态理论,测试点l与激励点p之间的频率响应函数Hlp(ω)为[10]:

式中φlr表示第l个测试点的第r个模态向量;φpr表示第p个激励点的第r个模态向量;ωr表示模态频率,Hz;Mr表示模态质量;ω表示激励频率,Hz;ξr表示模态阻尼比。

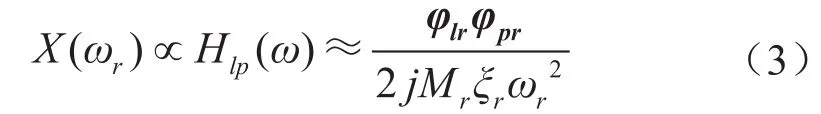

当外部激励频率ω接近结构本身ωr的时,可将式(1)简化为:

在线性系统中,位移响应幅值X(ω)与成正比,即

进行归一化处理,若各阶阻尼近似相等,则

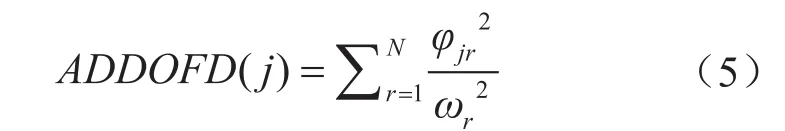

第j个自由度的平均驱动自由度位移(ADDOFD)为:

各阶次固有频率的共同作用决定了系统的实际振型,即最终的模态振型是由不同权重的各阶次固有频率共同构成的结果[11-12]。本文中,通过管路的模态分析可得到各阶次振型下的位移值,然后将其按各阶次固有频率的权重进行求和,最后运用式(5)便可得出每个测试点的平均驱动自由度位移值。

2.2 确定各阶次频率权重

2.2.1 确定层次结构

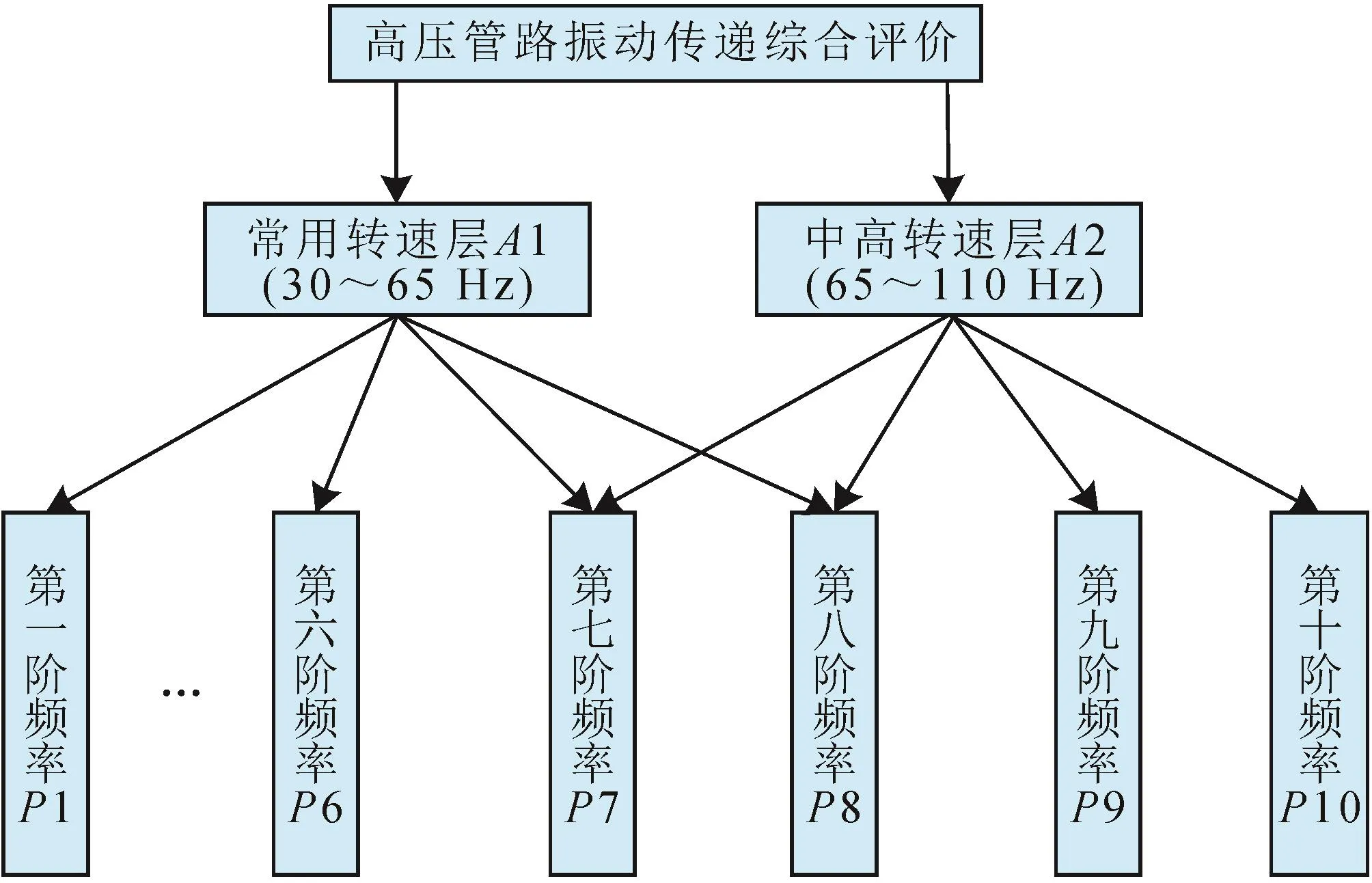

发动机不同转速激励对高压管路将产生不同的振动响应。鉴于此,本层次评价体系中,目标层为“高压管路振动传递综合评价”, 准则层为发动机“常用转速”及“中高转速”,方案层为各阶次频率。CNG公交车实际工况中,高压管路各阶次振动特性均不同,由此便可确定准则层各阶次模态频率的权重。各阶模态频率层次结构如图3所示。

图3 各阶模态频率层次结构图

2.2.2 建立判断矩阵

建立各阶模态频率层次结构后,还需比较两个准则层(A1、A2)对目标层(X)的重要程度,再分别确定第1到第10阶频率对准确层的重要程度,基本方法是让每一个因素分别与其他因素(含自身)一一比较。如当有n个因素时,一一比较后便可形成一个n×n的判断矩阵,判断矩阵是否有效还需通过一致性检验,当一致性检验率CR<0.1,则该判断矩阵通过一致性检验,可采用。

基于上述分析,并利用9级标度准则[13],便可分别得到X—A层、A1—P层、A2—P层的判断矩阵。

X—A层判断矩阵及CR值为:

A1—P层判断矩阵及CR值为:

A2—P层判断矩阵及CR值为:

2.2.3 确定总的权重

根据2.2.2中的判断矩阵,利用权重求解算法,便可得到各阶频率对目标层(高压管路振动传递综合评价)权重。如表2所示,P1阶次频率(怠速振动激励)、P2阶次频率(怠速振动激励)及P7阶次频率(中高转速振动激励)对CNG公交车高压管路的振动激励响应最大,权重最大,其余发动机转速下的各阶次频率对管路的振动激励响应影响较小。

2.3 约束位置优化方案的确定

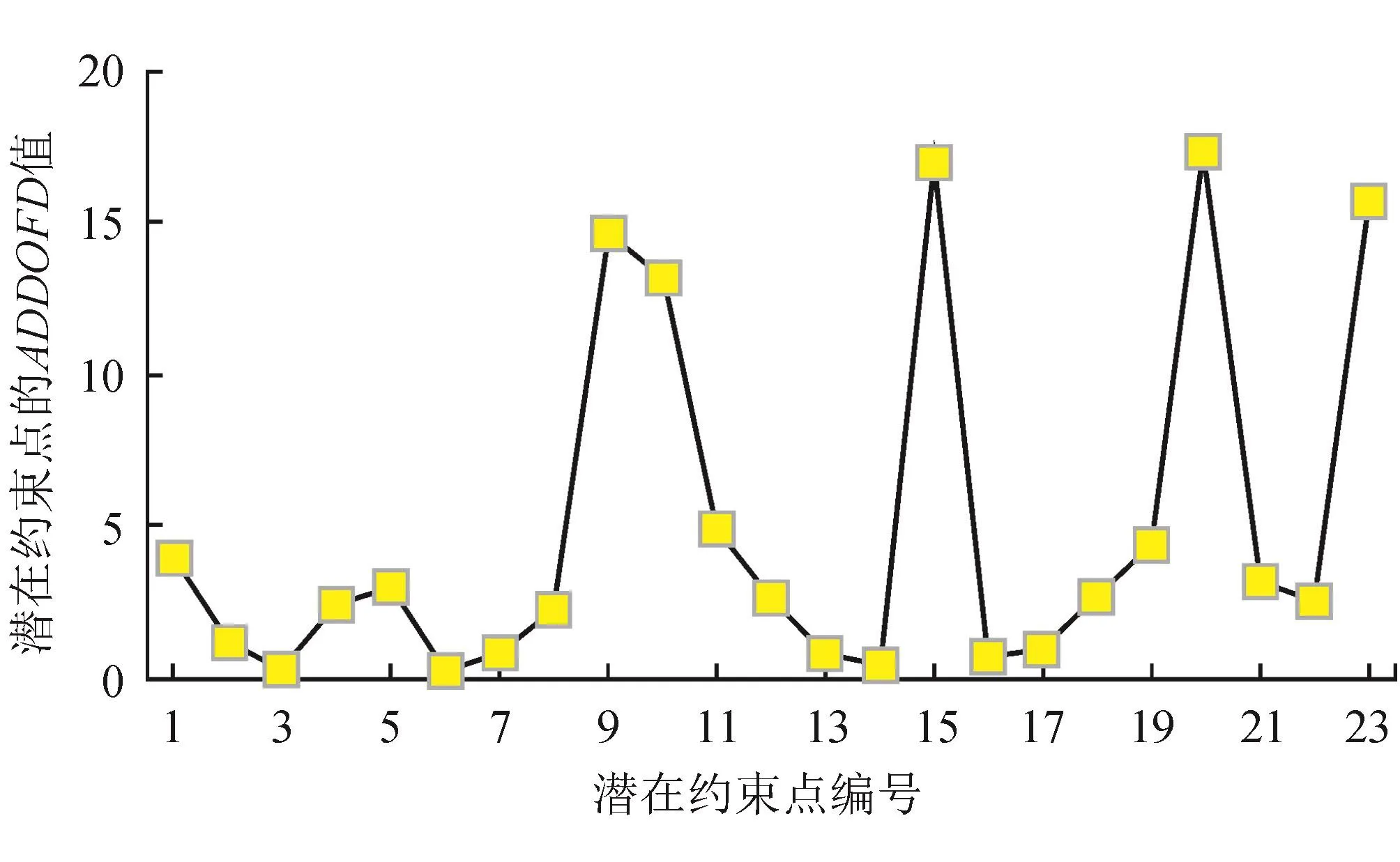

根据上述高压管路模态振型分析结果,结合管路的实际布局结构,选择23个潜在约束点并对其编号。然后设置这个23个约束点的边界条件,计算各阶次频率下每个潜在约束点的振动位移量,经式(5)加权处理即可得出这23个潜在约束点的ADDOFD值。各潜在约束点的ADDOFD值分布如图4所示。理论上因模态节点的振动为零,如果将悬挂点布置在这些节点上,则振动量最小[14]。在不影响车身及底盘结构的情况下,图4中的波谷及附近区域可作为最终约束点的参考节点位置。

表2 方案层各阶次频率对于目标层的权重计算结果表

图4 潜在约束点ADDOFD值图

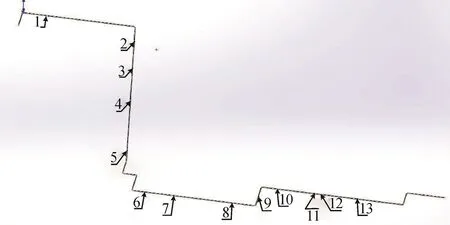

ADDOFD值最小,振动激励响应程度最弱,可作为固定约束点的最佳区域[15]。图4中,ADDOFD曲线的第3、6、14、16号潜在约束点附近存在波谷区,因此,这4个点及附近区域可作为约束点的最佳区域。结合图4及图5可知,实际约束点位置(如图5所示)与图4中的波谷位置有较大差异,即实际约束点的约束位置并不在最佳约束位置点,这说明原高压管路实际约束点位置分布不合理,导致振动激励响应大。特别是第1~2、4~5、7~8号实际约束点之间基本没有固定约束。因此,结合图4中的4个波谷区位置,需将原来的13个实际约束位点位置进行优化调整。该车高压管路13个实际约束点位置如图5所示,优化后的23个约束点位置如图6所示。

图5 高压管路实际约束点位置图

图6 高压管路优化后的约束点位置图

3 优化后验证分析

3.1 优化后模态分析

经模态计算,约束点优化后的前10阶模态频率如表3所示。

表3 约束位置优化后管路计算模态表

对比优化前后的表1和表3可知,优化后各阶次频率有较大幅度的提高,只有第1、2、3阶次频率分布在发动机转速激励频率范围内,且与发动机各工况转速激励都不接近,发生耦合共振的概率极低。其余的第4~10阶次频率均不在发动机转速激励频率范围内。

此外,优化后的约束点大多位于模态振型节点附近,即使与外界发生共振,也可以较大幅度降低约束和管路间的激振力传递,达到减振的目的。

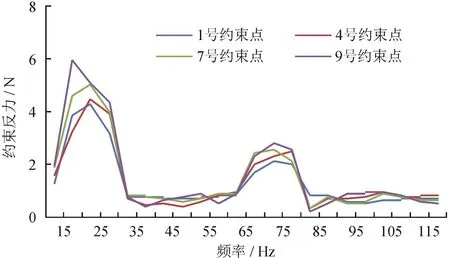

3.2 优化后动力分析

依据该CNG公交车的发动机参数可计算出该发动机在怠速至常用转速范围内的激励频率介于26.67~73.33 Hz,查阅本文参考文献[16],可得激励扭矩为100 N·m,高压供气管路所受主要振动激励来自垂直方向(Z向),可在靠近发动机端的高压管路上作用大小为100 N的Z向力,用来模拟发动机对管路的激振力作用效果。最后再进行频率响应分析,计算在此条件下传递到管路固定约束上的激振力大小。优化前后4个“波谷”点的激振力分布情况如图7、8所示。

图7 约束位置优化前各点的激振力图

图8 约束位置优化后各点的激振力图

图7 中,当发动机激振力Z向施加高压供气管路100 N时,高压管路原9号约束点的约束反力最大(约 5.87 N),对应的激振频率为 20~ 30 Hz。

图8中,当发动机激振力Z向施加高压供气管路100 N时,高压管路的最大激振力在优化后的第16号约束点,约束反力为1.87 N。对比图7、8可知,当激振频率在25 Hz附近时,管路优化后的约束反力大幅度减少;当激振频率在75 Hz附近时,管路优化后的约束反力也有一定减少;在整个频率范围内,优化后的管路约束点激振力均小于2 N,较原管路约束布局更加合理,达到了优化的效果。

4 结论

1)高压管路的10个阶次的固有频率值有9个值分布在发动机各工况激励频率范围内,特别是第2、3、6阶次频率与发动机常用工况转速频率较为接近,发生耦合共振概率较大,易造成管路疲劳损坏,影响其使用安全性和可靠性。

2)优化后的高压供气管路第1、2、3阶次固有频率与发动机各工况转速激励频率不接近,管路发生共振的概率极小,管路其余阶次的固有频率都不在发动机各工况转速激励频率范围内,完全避免了管路共振,且优化后的约束点位置大多位于模态振型节点附近,可大幅降低约束和管路间的激振力传递。

3)管路约束位置优化后,约束反力在不同频率下均有一定程度的减少,管路各约束点激振力均小于2 N,特别是在25 Hz附近,降幅最大。优化后的约束位置有利于降低管路振动,布局更加合理,达到了较好的优化效果。