一种满足DNV Clean Design船级符号要求的外置组合型艉管及轴系研究

蔡 君,王树山,彭 健

(1.大连中远海运重工有限公司技术中心,大连 116113;2.大连中远海运重工有限公司舾装工区,大连 116113)

0 引言

本文依托大连中远海运重工为马士基船东建造的4艘超深水海洋支持船的成功经验,该项目一举成为马士基的旗舰项目同时也是世界上最为先进的超深水海洋支持船。由于此船艉部独特的线型设计,使大部分轴系置于船体外部,因此采用前后双人字架和四段式组合艉管设计来支撑和保证整体轴系的可靠操作以及维护。下文将着重介绍此船特有的轴系设计、布置以及安装中所遇到的问题和解决经验。

1 电力推进系统配置和轴系设计特点

本项目配置双轴系电力主推进系统,以及艏艉各3台侧推来实现超深水DP3动力定位作业,动力定位能力满足最高的ERN(99,99,99,99)要求,下文着重介绍主推进系统的设计特点和安装经验。

每套主推进系统含推进马达、减速齿轮箱、螺旋桨轴和定距螺旋桨等主要设备;配套设备由艉管、艉管轴承、艉轴密封、轴接地和锁轴装置等设备组成;辅助系统含推进马达滑油系统、齿轮箱滑油系统、艉管滑油系统以及轴承低转速顶举系统(涉及马达轴承、齿轮箱轴承和艉管轴承等);本船主推进系统的整体布置和船上安装后实际情况如图1和图2所示。

图1 电力推进系统主要设备示意图

图2 外置组合型艉管和轴系实际安装

本项目推进轴系的主要设计特点如下:

1)作为双轴系电力推进工程船,本船主推进配电系统通过6 600 V~690 V变压器和12脉冲变频器来驱动和控制推进马达,再经减速齿轮箱和螺旋桨轴将电功率传递到定距螺旋桨上,实现船舶的动力推进。

2)为满足DNV Clean Design船级符号设计要求[1],艉轴后密封采用了气封型式,用持续供给的压缩空气隔离油水界面,避免艉管滑油泄露到海水中;

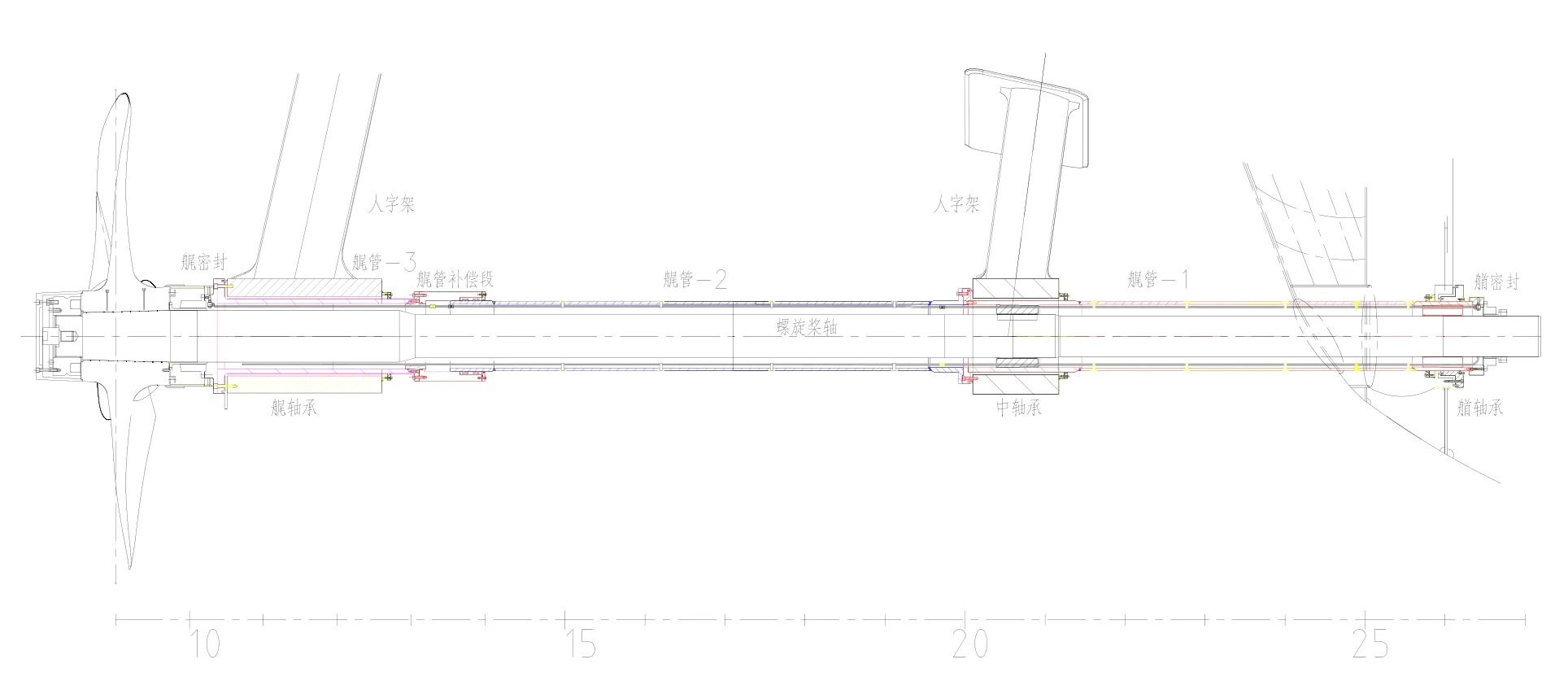

3)根据本船艉部独有的线型特点,采用双人字架设计将艉管稳固的悬挂在船体外底板下,其中艉管由四段可拆式艉管组成[2],方便操作和维护,如图3所示;

4)为满足不同海况条件下的DP3动力定位作业需求,整个推进轴系和螺旋桨需保证在全转速区间(0 rpm~158 rpm)内稳定运行,因此本船的推进马达轴承、齿轮箱轴承、艉管轴承均设计了轴承顶举系统[3],该系统在推进轴系低转速运转条件下(0 rpm~35 rpm左右),向轴承底部提供高压滑油(约2.0 MPa)来建立油膜,将整个轴系托举起来进而保证低转速下的持续运转,避免轴承在低转速条件下油膜未建立起来而过度磨损。

2 轴系安装工艺研究

图3 外置组合型艉管构成(共4段)

根据本项目独有的外置四段式组合艉管轴系特点,如下总结和研究了此型轴系安装工艺的基本步骤和注意要点,并对本项目轴系安装过程中出现的重要问题做了针对性分析和经验分享,供行业内同类型船舶借鉴参考。

2.1 轴系校中

整个轴系安装的关键点和难点是轴系校中,确保各轴承负荷在合理范围之内。本船四段式组合艉管依托于两个人字架悬挂在船体外部,形式非常特殊,为保证艉管的定位精确,对艉部结构变形的控制则尤其重要。在此之前船厂没有相关项目经验可供参考,经过反复研究和讨论,船厂精度人员对局部的船体变形进行监测,为了模拟船舶下水后外板的受力情况,避免下水后因船体变形造成轴承负荷超标,在船台照光阶段,撤去水线以上的支墩(支墩布置如图4所示),观察艉部结构下沉的情况。

1)支墩2和3保留,支墩1、4、6、7、8和9在照光前24小时拆除,不再恢复;

2)支墩5和10在照光前24小时拆除,复光后恢复,实现拖住而不让结构继续变形的目的;

3)船体底部的建造墩务必夯实。

在撤墩后进行实船观察,发现艉部结构变形10 mm左右后,不再继续变形,最终实现了艉部结构的变形控制,为轴系安装奠定了基础。

2.2 轴系到货尺寸检验

螺旋桨轴、艉管和联轴节到货后,船厂质量人员和技术人员进行基本尺寸检验,对关键尺寸例如外径、内径和实际长度等按正式表格进行记录,做好质量控制。

2.3 艉管定位安装

本船艉管十分特殊,每套艉管由四段组成,首段和尾段需定位安装,中间段与首段法兰连接,中间段和尾段之间有一段400 mm长的调节艉管(或称为补偿段),骨架密封,如图3所示。

定位以舵线为基准,测量后轴承座铸件与舵线的距离相较理论距离的偏差,要求在5 mm以内。如有偏差,需用环氧树脂浇筑的间隙来相应调整艉管的定位,最终运行过程中因温度等造成的偏差由艉管补偿段来弥补。

2.4 齿轮箱定位检查

检查齿轮箱中心轴线的距离,考虑齿轮箱落座后两侧与基座的间隙,避免干涉。

2.5 照光和复光

采用望远镜照光的方式进行轴系对中,并检查轴舵系线相交性,允差4 mm以内。艉管定位从艉向艏进行,复光从艏向艉进行。

2.6 艉管补偿段短尺问题

艉管补偿段实际到货比图纸尺寸短了100 mm,造成最内侧的油封处于失效状态。针对此问题,一共提出了2种解决方案,最终考虑实际情况,和船东协商后,该系列船的前3条船采用方案A,最后一条船采用方案B来解决此问题。

图4 船台支墩布置图(艉部)

方案A:替换滑动段骨架;

方案B:按图纸重新制作,提供正确尺寸的艉管补偿段。

由此看来,船厂人员参与重大设备的FAT试验以及设备到货检验是十分必要的,提前发现问题,节省修改成本和工期。

2.7 齿轮箱油底壳处结构修改

齿轮箱位于推进器室底部,其油底壳低于舱室甲板,故形成凹坑,存在积水的隐患,且齿轮箱艉部设有检修人孔盖,距离舱壁太近,无法进入,基于上述原因对艉部结构进行修改,增大间距,同时底部设计斜度,保证此处舱底水流向艏部的污水井中,最终利用舱底水泵进行排水。

2.8 液压螺栓拉伸工具干涉问题

液压联轴节与齿轮箱之间连接法兰的螺栓为液压螺栓,原始提供的拉伸工具太长,无法在齿轮箱侧安装。最终厂家重新提供较小尺寸的拉伸工具用于液压螺栓安装,需注意在设计阶段就要考虑液压螺栓拉伸工具的操作空间需求。

2.9 环氧浇筑前后轴负荷变动问题

当船舶下水后,需进行排轴,根据轴系校中计算书中螺旋桨轴联轴节法兰与齿轮箱输出轴法兰的叉口和外圆值,来调整齿轮箱的定位,同时预留环氧树脂的压缩率 1‰。浇注前测量轴负荷,满足厂家要求。随后进行齿轮箱底座浇注,浇筑后复测轴负荷,齿轮箱后轴承负荷接近 0,超出要求。船厂基于之前经验判断,环氧树脂压缩率变动并不会很大。随后船厂多次测量,负荷变动很大,有时满足要求,有时特别低,特别是在温度低于10℃时。考虑到齿轮箱工作温度会上升,冷态测量值并不可靠。最终在约13℃时测量结果良好。在后期试航期间,轴系运转良好,热态轴负荷很好。

3 结论

本项目采用双轴系电力推进系统设计,每套轴系包含置于船体外部的四段灵活艉管,艉密封采用气封形式来满足DNV Clean Design船级符号要求。通过双人字架及推进器室后舱壁各支撑一段轴承(共3个艉管轴承),每个轴承的底部设置轴承顶举系统来满足轴系和螺旋桨在 DP3不同海况下的全转速运行(0 rpm~158 rpm),这种独特且可靠的轴系设计以及船厂优化的安装工艺,使该项目的推进系统性能得到了极大的保障,最终在船舶的性能试验以及DP3 FMEA试验中运行良好,并在船舶交付运营的过程中也获得了船东的高度评价。