船舶LNG燃气供应系统通风设计

石蕴玉,张金玉,徐 新

(大连中远海运重工有限公司,辽宁大连 116113)

0 引言

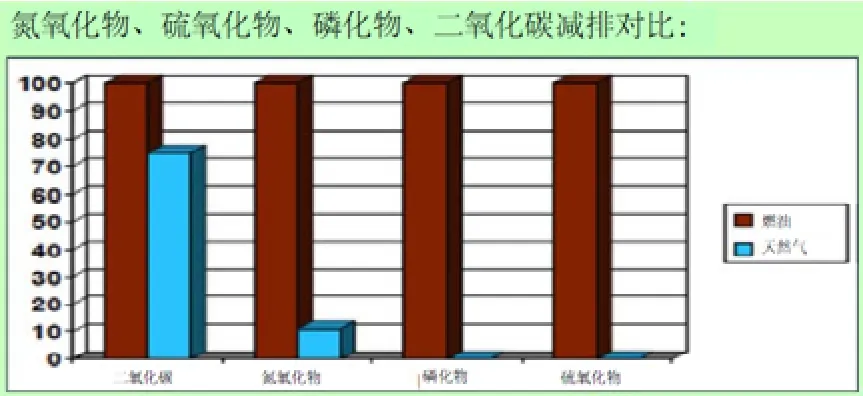

近年来,随着全球温室效应的日益加剧,航运业带来的环境污染问题日渐突出。为了抑制温室效应,降低环境污染,新的国际规范和公约不断生效,全球航运业面临的防污染和排放限制政策愈加严厉。LNG作为新型清洁船用燃料,几乎可以减少100%的硫氧化物、85%~90%的氮氧化物和15%~20%的CO2排放。同时,LNG储量丰富,价格也比柴油更便宜,因此 LNG作为船用燃料是未来船舶动力的发展方向。

以 LNG为动力燃料的船舶,其燃气供应系统是最关键的技术。因为LNG是易燃易爆的气体燃料,而对燃气供应系统进行有效通风是燃料供应安

图1 L NG与柴油的污染物与CO2排放对比表

全及船舶正常运行的重要保证。本文将以大连中远海运重工有限公司(以下简称:“公司”)建造的28 000 m3LNG运输船为实例对主机气体燃料供应系统的通风进行系统性的设计分析。

1 燃气供应系统通风设计目标

对燃气供应系统进行通风设计的主要目标是保证LNG燃气供应双壁管路内管与外管的间隙层形成有效通风防护层。通过持续不断的通风以及LNG气体探头,使燃气双壁管的外层保护管内保持相对负压,并时刻处于监控范围内。因此当输送燃气的内管破裂时,LNG气体探头可及时反馈关断信号,以切断 LNG燃气的供应;同时,双壁管内的负压可有效防止燃气泄漏至其所经的安全之处,避免造成严重事故。

2 燃气供应系统通风设计流程

现阶段主流燃气型动力船舶的主机均采用以天然气和燃油为燃料的双燃料动力系统,因此燃气系统的布置大致可分为如下2种情况[1]。

1)本质安全机器处所:机器处所的布置应使得机器处所在任何情况下(正常和不正常情况)均处于气体安全状态。

2)ESD防护式机器处所:机器处所的布置使其在正常情况下被认为处于气体安全状态,但在某种异常情况下,可能变为气体危险区域。当出现燃料气体泄漏等异常情况时,非安全设备(点燃源)/机械应自动关闭,只允许防爆型设备/机械运行。

基于上述2种布置情况,对船舶燃气供应系统的通风设计(即对所有供气管路)进行气密环围,例如采用双壁管路或管道。双燃料主机 LNG供气管路应选择为双壁管,同时燃料供气管路经过的燃气阀组系统(Gas Valve Unit,GVU)应为全封闭型,以防 LNG供气管内的气体泄露进入安全区域内。气体燃料管应被安装在通风管或管道内,在气体燃料管和通风管或管道内壁之间的空间应用以设置机械抽风设备,其排量至少为30次/h[2];应将通风系统布置成能够维持其压力低于大气压力的系统,且该双壁管内负压值应根据主机及GVU的要求确定。

由于燃气双壁管的敷设路径长,且双壁管间的空气流通截面积远小于常规的通风管道,因此燃气双壁管通风风机应选择高静压、适当风量的防爆风机。风机电机应置于通风管或管道之外,同时电机应符合安装区域的防爆保护要求。通风口应设置保护屏,而保护屏应布置在无可燃燃气—空气混合气(可能被点燃)的位置。为保证风量平衡,燃气双壁管还需设置透气管,透气管头需位于安全区域;燃气双壁管排风需设置排气桅,排气桅需位于危险区域且距生活楼至少15 m,如图2所示。排气桅处还需设置防火网。同时,燃气双壁管的排气管道还需设置止回阀与截止阀。

图2 燃气双壁管排气桅

对于采用机械抽风的系统而言,抽风机每根进风管的风口均应根据气体燃料可能聚集的区域进行布置。如若以天然气为燃料,其进风口一般应布置在舱室上部;如若以液化石油气为燃料,则其进风口一般应布置在舱室下部。

3 燃气供应系统通风计算及风机设备选型

在整个燃气供应系统的设计过程中,双壁管内部的通风计算尤其是双壁管路内部的通风压降计算是整个设计的重要组成部分。由于通风气流在双壁管的内管与外管间的间隙层中流动,因此压降损失计算将按照同心圆柱环形间隙流动这一物理模型进行考量计算,如图3所示。

图3 燃气双壁管

双壁管直管段部分压降计算可采用式(1)。

式中:ΔP为双壁管直管路压降,Pa;qv为双壁管内通风流量,此流量值根据双壁管内部间隙容积按照30/h的最小换气次数求得,m3/h;L为双壁管直管段长度,m;μ为压强101.325 kPa、温度为35℃的条件下空气的动力黏度值≈1.86×10−5mPa·s;d为双壁管内管(即LNG燃气管)外径,m;h为双壁管外观内壁至内管外壁的垂向最小距离,m。

燃气供应管路的弯头及其他相关附件的压降值可参考常量系数进行预估。整个双壁管系统的压降损失为双壁管/非双壁管直管段、弯管、附件及GVU负压值的总和。其中,GVU及直管段这2部分贡献绝大部分的压降值。目前,我们已建的 28 000 m3LNG船中对GVU要求负压2 000 Pa,考虑到管路中的压力损失,本文选型的风机静压为3 000 Pa。

在整个双壁管燃气通风的风量和静压确认之后,着手对风机进行选型。根据中国船级社《气体燃料动力船检验指南》中对无火花风机要求危险处所使用的风机风扇和通风导管(仅指风扇处)应为如下规定的非火花结构:

1)非金属结构的叶轮或机壳,对消除静电应予以适当注意;

2)有色金属材料的叶轮和机壳;

3)奥氏体不锈钢叶轮和机壳;

4)铁质叶轮和机壳,其设计的叶梢间隙不小于13 mm。

5)对于铝合金或镁合金的固定或旋转部件与铁质的固定或旋转部件的任何组合,不论其叶梢间隙多大,均认为有产生火花的危险,故不能用于气体危险处所。

考虑规范中要求的主机在采用燃气工况时燃气双壁管内的通风连续性,对通风系统按照 2×100%设置风机以保证当1台风机故障停止运行之后,另1台风机可以保证系统的连续工作。

综上所述,公司已建的28 000 m³LNG运输船燃气双壁管通风系统配备的通风机为:2台风量200 m³/h、静压3 000 Pa的防爆无火花离心风机。

4 燃气供应通风系统控制与报警

在考虑LNG气体燃料易燃易爆性的基础上,为确保动力系统运行的安全,对燃气供应双壁管系通风系统的控制设计和报警点设置也尤为重要。

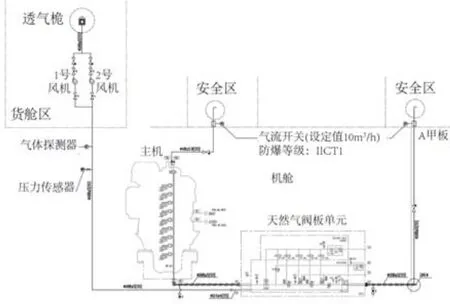

鉴于主机使用LNG燃料时,双壁管的通风不允许停止,进而需要风机电动机的供电系统对主配电板和应急配电板均设独立线路进行供电(见图4)。由主配电板或应急配电板设公用线路进行供电,其中1组风机失效时,通风能力降低不应超过50%。

图4 28 000 m3LNG运输船的燃气双壁管通风系统

当管路内有气体燃料(即发动机处于燃气模式)时,通风系统应能始终保持运转,所以在燃料供应的通风系统管路上设置气体流量计和压力计。当排风系统不能产生和维持所需的空气流量时,气体燃料总阀将自动关闭;当通风系统失效时,在值班位置必须有相应的报警和显示。

燃气供应的通风系统内设有连续 LNG气体探测装置以监测气体燃料的泄漏情况。当出现 LNG泄漏情况时,在切断向机器处供应气体燃料的同时,向内外管之间自动充灌氮气,则通风能力可减少至每小时换气10次[3]。

5 结论

虽然目前船东可以通过燃烧低硫燃油或在船上安装脱硫装置这2种方式,达到国际组织的排放要求,但随着国际组织对海洋船舶有害物质排放要求的日益严格,环境监管部门对船舶硫化物等的排放监管力度势必加大。可以预见,LNG作为一种绿色环保的船舶燃料将有很大的应用潜力。

本文以实际建造的28 000 m³LNG运输船为例,系统地描述了燃气供应系统的通风设计,希望为今后类似的LNG动力船舶燃气系统的通风设计提供借鉴参考。