滨海桩基耐腐蚀性能试验

孙绍霞,张明义,白晓宇,闫 楠,牛富丽

(1.青岛理工大学 土木工程学院,山东 青岛 266033;2.青岛大学 环境科学与工程学院,山东 青岛 266071)

我国每年因腐蚀造成的损失占GDP的3%~5%,海洋腐蚀给国家造成的直接损失达1万亿元。然而,在中国滨海地区的土壤和水中存在大量的腐蚀性离子SO42-,Cl-,Mg2+等,这些离子的存在严重影响着海洋桩基工程的耐久性,甚至威胁到上部结构物的安全。因此,如何缓解不同类型盐对混凝土腐蚀破坏并提高桩基的抗硫酸盐、氯盐侵蚀能力已成为海洋工程结构耐久性研究的重要内容之一[1~4]。

目前,较多学者借助室内试验研究各种原材料、腐蚀环境对混凝土耐久性的影响。Han[5]提出了一种改进的扩散系数并基于有限元方法程序根据混凝土深度、内外部条件估算氯离子浓度,并将预测的氯化物浓度与试验值进行比较。张迪等[6]提出了BDY型防腐剂对混凝土抗硫酸盐侵蚀性的最优掺量,结果表明,BDY型混凝土抗硫酸盐类侵蚀防腐剂最优掺和量为8%。陈友治等[7]通过酸度计、SEM(Scanning Electron Microscope)、XRD(X-Ray Diffraction)、EDS(Energy Dispersive Spectrometer)等方法研究了钢筋混凝土在酸性介质中的腐蚀行为,结果显示,SO42-、Cl-容易穿过混凝土保护层吸附在钢筋表面破坏钝化膜引起钢筋锈蚀,同时发现水泥混凝土可延缓侵蚀性介质腐蚀进程。葛勇等[8]研究了冻融、干湿循环交替下不同强度等级、含气量的混凝土在不同浓度硫酸盐溶液的耐久性,结果表明,硫酸钠浓度越高,腐蚀性越强,冻融-干湿循环作用时质量损失最大。已有研究大多通过室内试验从单一或多种混凝土原材料的掺入角度分析其对混凝土耐久性的影响,但对于滨海场地中的灌注桩的长期耐腐蚀性能的研究较少。

本文以青岛某游艇产业园桩基工程为依托,场地所处环境为典型滨海环境,地下水中的氯离子和硫酸根离子含量均超过4000 mg/L,远超现行的国家规范和行业标准中侵蚀性介质最高浓度限值,混凝土结构存在很高的腐蚀破坏风险。通过制备不同配比的混凝土探讨水灰比、胶凝材料、矿粉、粉煤灰、防腐剂、阻锈剂、普通型与高效型防腐剂对海洋桩基混凝土力学性能、抗氯离子渗透性能、抗硫酸盐性能的影响,提出适合本工程桩基耐腐蚀混凝土的最优配合比,为腐蚀场地灌注桩的耐久性设计奠定基础,研究结果也可为相似场地的桩基工程设计提供借鉴与参考。

1 试验概况

1.1 工程概况

试验场区位于灵山湾海域,紧邻胶州湾,属于典型的滨海浅滩地貌,一定深度范围内土层依次为吹填淤泥、淤泥质土、砂土,拟建场地地下水位为0.6~1.2 m,水位随着海潮涨落而变化,最大变化幅度约3.0 m。基础形式为钢筋混凝土灌注桩,桩端持力层为泥质粉砂岩,桩长介于22~23 m之间,桩径0.8 m,桩身混凝土强度为C50。回填土厚度为10~15 m,回填材料以大直径的碎块石为主,最大粒径约2.0 m,粒径20 cm以上的碎块石约占回填材料的50%。

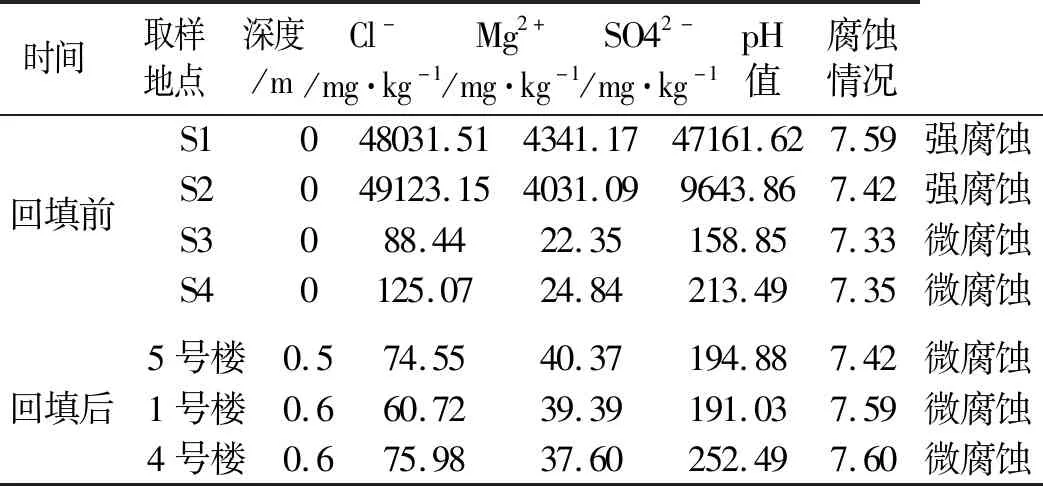

为了研究项目土壤腐蚀情况,依据GB 50021-2001《岩土工程勘察规范》(2009年版)[9]对回填前地表处4个测点以及回填后5号、1号、4号楼在距地表以下0.5,0.6,0.6 m深度处进行土壤取样,并分别测其Mg2+、SO42-、Cl-含量和pH值。回填前、后土壤腐蚀情况如表1。

表1 游艇项目回填前后土壤腐蚀情况

为了研究场地地下水腐蚀情况,依据规范[9]对回填前地表处3个测点和回填后5号、1号、4号楼地表以下3.7,4.8,2.9 m深度处取样,分别测地下水Mg2+、SO42-、Cl-含量和pH值,回填前、后地下水腐蚀情况如表2。

表2 游艇项目回填前后地下水腐蚀情况

由表1,2可以看出,场地回填前地下水位以上吹填土属于超盐渍土,氯离子、硫酸根离子对结构及钢筋腐蚀性较强;回填前地下水位以上的深厚回填土以及回填后场地土均属非盐渍土,土壤对钢筋混凝土结构具有微腐蚀性。回填前后拟建场地在地下水干湿交替作用、长期浸泡情况下,对钢筋混凝土结构腐蚀性较强。

1.2 混凝土原材料

水泥:采用P.II 52.5硅酸盐水泥,水泥比表面积大于300 m2/kg且小于400 m2/kg,体积安定性合格;

粉煤灰:F类H级粉煤灰,45 μm方孔筛余量不大于12%,CaO含量小于10%;

矿粉:S95矿粉,比表面积大于350 m2/kg且小于450 m2/kg;

砂:细度模数为2.6~3.0的II区中砂,含泥量2%,泥块含量0.5%;

碎石:针状颗粒含量7%,泥块含量0.25%,含泥量1%;

外加剂:减水剂采用PCA-I聚羧酸高性能减水剂,减水率28%,泌水率小于60%;阻锈剂采用SBT-ZX(II)钢筋混凝土阻锈剂;防腐剂采用普通与SBT-RMA(II)混凝土高效防腐剂,氧化镁的含量2%,抗蚀系数0.95,膨胀系数1.2。

水:普通自来水。

1.3 混凝土配合比

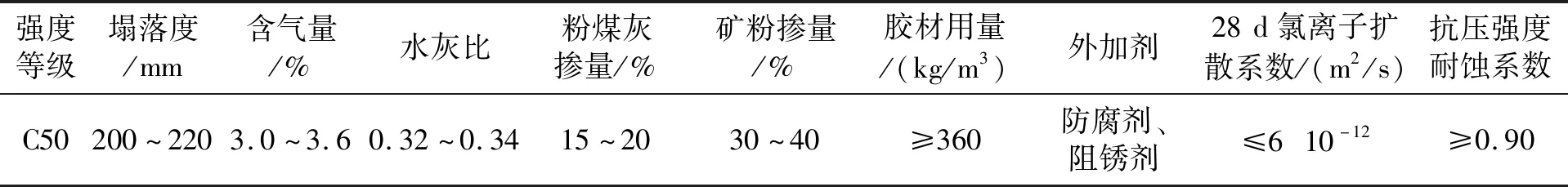

依据JGJ 55-2011《普通混凝土配合比设计规程》[10]、TB 10005-2010《铁路混凝土结构耐久性设计规范》[11]的技术要求,提出了灌注桩混凝土理论配合比指标如表3所示。基于灌注桩的理论配合比,为研究不同混凝土原材料配比对桩基耐久性的影响,试验根据水灰比、胶材用量、粉煤灰掺量、矿粉掺量、是否掺加外加剂、普通型外加剂、高效型外加剂的不同配制7组混凝土试样,C50混凝土配合比及外加剂比例见表4。

表3 混凝土灌注桩配合比设计指标

表4 混凝土配合比及外加剂比重

2 试验方法

灌注桩混凝土中氯离子扩散系数和抗硫酸盐腐蚀等级是评价其耐久性的两个主要指标。对7组试样分别进行7,28 d抗压强度测试,分析其力学性能;采用非稳态氯离子快速迁移试验(Rapid Chloride Migration,RCM)方法进行混凝土28 d抗氯离子渗透性能测试,计算氯离子扩散系数;在此基础上,进行不同评价周期的加速试验对混凝土抗硫酸盐侵蚀性能测试,计算其抗压腐蚀系数和质量损失率。

2.1 抗氯离子侵蚀评价

本次试验制备7组不同配合比的桩基混凝土试样,尺寸为100 mm×100 mm×100 mm,采用标准方法养护28 d,并依据GB/T 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》[12]对其抗氯离子侵蚀性能进行评价。

2.2 抗硫酸盐侵蚀评价

依据GB/T 50476-2008《混凝土结构耐久性设计规范》[13]技术要求,评定混凝土抗硫酸盐腐蚀等级需要176 d完成,考虑到工期的紧迫性,试验采用室内加速试验方法模拟现场硫酸盐侵蚀环境。每个周期分别测试10,20,30次循环后其抗压强度(耐蚀系数)、试件重量损失率,提出适用于本项目服役环境的桩基混凝土加速试验方案,如表5所示。

表5 游艇产业园桩基混凝土加速试验制度

注:评价周期为44 ,88 d的情况,浸泡溶液浓度与实际情况相比,硫酸根浓度提升15倍

3 试验结果分析

3.1 混凝土力学性能分析

混凝土试样不同龄期抗压强度柱状图宏观上表现出不同配合比的混凝土原材料对其混凝土结构的影响不同,对干湿交替加速腐蚀试验的混凝土强度测试方法参照GB/T 50081-2016《普通混凝土力学性能试验方法标准》[14],7种配比混凝土试样14,28 d抗压强度如图1所示。

图1 桩基混凝土抗压强度

由图1可以看出,7组混凝土试样的28 d抗压强度比14 d的均有所增长,分别增长了29.0%,42.0%,39.6%,50.0%,34.7%,52.2%,50.0%。E6组试样28 d抗压强度最高,最高为65.4 MPa,比14 d抗压强度提高26 MPa。E2组试样28 d抗压强度最低,最低为51.0 MPa;与E2相比,E6组试样 28 d抗压强度提高约30%;E6掺普通型阻锈剂、防腐剂比E5不掺型28 d抗压强度提高了9.38%,E7掺高效型外加剂比E5不掺型28 d抗压强度提高了6.25%,原因可能是普通型防腐剂、阻锈剂中的氧化镁制造膨胀提升致密性,混凝土内部的孔隙、空隙被气泡均匀填满,使得用水量减少,混凝土抗压强度提高。E6掺入普通型外加剂与E7掺入高效型外加剂在14,28 d龄期的抗压强度相差较少,且28 d龄期混凝土抗压强度均高于其它组,说明外加剂对混凝土后期强度的增长起到促进作用。与试样E2相比,E1水灰比较小,混凝土抗压强度高,说明水灰比是影响混凝土强度的主要因素之一,水灰比减少0.02,混凝土抗压强度提高5%,这是由于适当减少水灰比,可以减少混凝土在凝固过程中水泥水化多余的水分形成的连通孔隙,达到提高混凝土强度的目的。

本工程从经济及耐久性综合考虑,推荐选用450 kg/m3胶材、水胶比不宜高于0.34进行桩基混凝土制备。

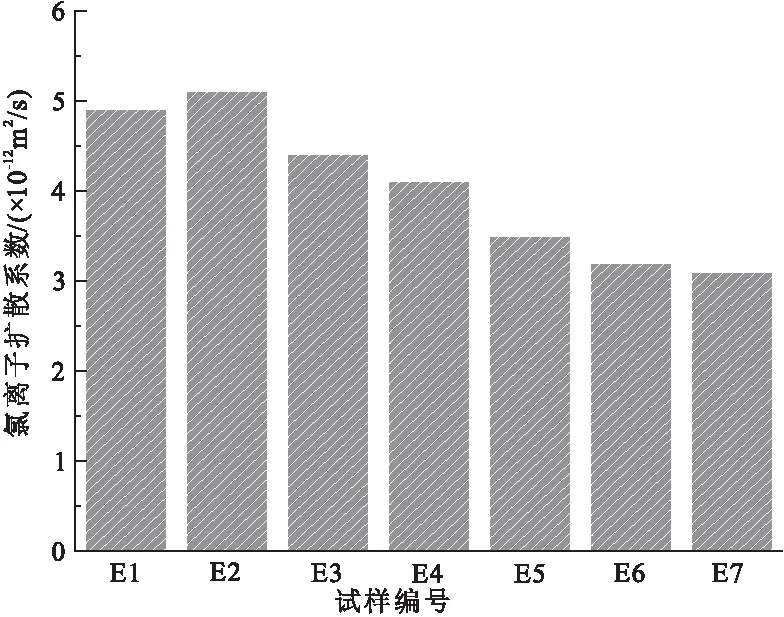

3.2 混凝土抗氯离子渗透性能

针对本工程特殊环境,为了更好地验证矿粉、胶材用量、水灰比、防腐剂、阻锈剂的抗氯离子侵蚀性能,对7组不同配合比混凝土试样进行28 d龄期的抗氯离子渗透试验测定氯离子扩散系数,试验结果如图2所示。

图2 桩基混凝土28 d氯离子扩散系数

由图2可以看出,胶材用量同为450 kg/m3且不掺防腐剂、阻锈剂的E1,E2组,E2水灰比较大,28 d氯离子扩散系数最大,最大为5.1×10-12m2/s,这是由于水灰比越大混凝土硬化后孔隙率越大,混凝土越不密实,氯离子从混凝土表面的孔隙侵入混凝土内部,当氯离子浓度达到0.17%~2.5%时,满足化学反应所需的酸性环境,氯离子极易破坏钢筋表面钝化膜引起钢筋锈蚀,铁锈(Fe2O3)水化后生成的Fe(OH)3·10H2O,体积最高增大至原来10倍,造成钢筋保护层混凝土开裂,严重影响混凝土耐久性。E5,E6,E7在水灰比、胶材用量相同条件下,E5掺入40%的矿粉后的氯离子扩散系数为3.5×10-12m2/s,E6掺入普通型外加剂的氯离子扩散系数为3.2×10-12m2/s,E7掺入高效型外加剂的氯离子扩散系数为3.1×10-12m2/s ,对比三组试样28 d抗氯离子性能可以发现:E7>E6>E5,说明高效型防腐剂、阻锈剂的抗氯离子侵蚀性能优于普通型,掺矿粉能提高混凝土的抗氯离子渗透性,可能是因为矿渣能使混凝土早期强度和密实度增长较快,较为密实的混凝土能阻止氯离子的侵入速度,减少对混凝土结构的破坏。7种配比的混凝土试样28 d氯离子扩散系数均≤6×10-12m2/s,满足设计要求。

3.3 混凝土抗硫酸盐腐蚀性能

7种不同配比的混凝土试样在浓度为10%,10%,5%的Na2SO4溶液腐蚀30~120 d后,经过10,20,30次加速硫酸盐腐蚀试验,计算其抗压强度比(抗压耐蚀系数),如图3所示。

图3 桩基混凝土加速硫酸盐腐蚀循环抗压腐蚀系数

由图3可以看出,E1~E5组混凝土试样经过10次加速硫酸盐腐蚀循环抗压腐蚀系数明显比20,30次循环抗压腐蚀系数高,说明硫酸盐与混凝土中的水泥水化产物Ca(OH)2、水化硅酸钙(C-S-H)、水化铝酸钙(C-A-H)凝胶体发生反应在混凝土结构内部产生大量的三硫型水化硫铝酸钙以及天然二水石膏(CaSO4·2H2O)晶体,使得早期混凝土结构越密实,抗压腐蚀系数越大,前期抗硫酸盐腐蚀能力较好;经过30次加速硫酸盐腐蚀循环后抗压腐蚀系数陡然下降,说明生成胶结能力弱的腐蚀产物吸水膨胀使水泥混凝土结构发生破坏,抗硫酸盐腐蚀性能降低。其中E2组的水灰比0.36,胶材用量450 kg/m3且不掺防腐剂、阻锈剂,10次加速硫酸盐腐蚀循环后抗压腐蚀系数最高,约为1.25且经过30次硫酸盐干湿循环后抗压腐蚀系数最低,最低为0.78,远远达不到设计要求的0.9,分析原因可能是因为水灰比大,胶凝用量少,混凝土结构孔隙和裂缝较多,SO42-容易侵入混凝土内部,硫酸盐腐蚀速度最快。E5掺入40%矿粉、20%粉煤灰后试样经过10,20,30次硫酸盐干湿循环后抗压腐蚀系数分别为1.49,0.9,0.88,说明矿粉的掺入使得混凝土抗硫酸盐腐蚀能力增强,几乎接近设计要求,分析原因可能是掺合料的增加有效降低胶材中C3A的含量,消耗掉多余水化产物Ca(OH)2。E6掺入普通防腐剂10%、阻锈剂2%,经过10,20,30次加速硫酸盐腐蚀循环试验后抗压腐蚀系数分别为1.0,0.98,0.91,可以看出抗压腐蚀系数下降不明显且均大于设计值0.9,说明普通防腐剂通过引入氧化镁制造膨胀提升致密性预防结晶膨胀型腐蚀,明显提高了混凝土耐久性。E7采用相同比例的高效腐蚀剂、阻锈剂,经过10,20,30次加速硫酸盐腐蚀循环,测得的混凝土桩基抗压腐蚀系数分别为1.0,0.98,0.97,可以看出抗压腐蚀系数基本不变,与其他组相比有更高的抗蚀系数与更低的膨胀系数,说明高效型外加剂的掺入保障了桩基混凝土同时抵御结晶膨胀型与凝胶分解型腐蚀破坏。

从抗压耐蚀系数角度考虑,混凝土宜采用胶凝材料用量480 kg/m3,粉煤灰掺量15%,矿粉掺量35%,水胶比0.34进行配制,满足规范[11]中规定环境作用等级Y3级,混凝土试验方法按抗硫酸盐等级为KS120的设计要求。

本次试验7组混凝土试样10,30次加速硫酸盐腐蚀循环质量损失率如图4。

图4 桩基混凝土加速硫酸盐腐蚀循环质量损失率

由图4可知,E2,E4,E6组试样10次加速硫酸盐腐蚀循环后抗压腐蚀系数出现负值,说明混凝土质量有所增加,特别是E2组试样在水灰比最大且未掺外加剂的情况下,10次加速硫酸盐腐蚀循环后混凝土质量增加超过15%。原因可能是水灰比越大,混凝土结构越不密实,孔隙较多,硫酸根离子通过混凝土表面的孔隙及细微裂隙侵入混凝土内部形成难溶的三硫型水化硫铝酸钙以及CaSO4·2H2O晶体,导致混凝土质量增加。经过30次加速硫酸盐腐蚀循环后E1和E2混凝土质量损失很严重。究其原因,硫酸盐与水泥水化产物在混凝土内部发生了化学反应,生成了能够劣化混凝土的体积很大的钙矾石和石膏,体积膨胀产生的内应力导致混凝土开裂、剥蚀;同时硫酸盐与水泥水化产物发生侵蚀反应破坏体系的化学平衡,导致水化物溶蚀和分解。E7掺高效防腐剂、阻锈剂混凝土试件比E1的30次加速硫酸盐腐蚀循环质量损失率降低101%,在整个循环周期内,质量几乎未发生变化,说明掺高效防腐剂、阻锈剂试样经多次硫酸盐腐蚀循环,混凝土密实度未发生变化,结构未破坏,混凝土耐久性得到保障。

4 结 论

(1)E6试样抗压强度最高,最高为65.4 MPa;7组试样的28 d氯离子扩散系数均≤6×10-12m2/s,满足设计要求。试样E7因掺加高效型防腐剂、阻锈剂使得抗压腐蚀系数基本不变且在整个加速硫酸盐腐蚀循环周期内质量几乎未发生变化。

(2)本试验条件下,提出了适合本工程的桩基耐腐蚀混凝土理论配合比:胶材用量≥360 kg/m3,水灰比0.32~0.34,粉煤灰15%~20%,矿粉30%~40%,砂率38%~43%,掺入防腐剂、阻锈剂等外加剂。

(3)水灰比是影响混凝土抗压强度的主要因素之一,适当减少水灰比可使混凝土耐久性得到提高;矿粉的掺入可显著增强混凝土的抗氯离子侵蚀性能;适量粉煤灰可增强混凝土胶凝体系的抗硫酸侵蚀能力;总体上高效型防腐剂、阻锈剂比普通型更优。

(4)基于混凝土理论配合比,提出了满足本工程耐久性要求的各种原材料掺量:胶材用量480 kg/m3、水灰比0.34、粉煤灰15%、矿粉40%、10%的高效防腐剂、2%的高效阻锈剂。