圆盘超声电机准零刚度转子设计及其优化

王 翔,菅 磊,陈 超,王均山

(南京航空航天大学 机械结构力学及控制国家重点实验室,江苏 南京 210016)

0 引言

圆盘型旋转行波超声电机是目前较成熟的一种超声电机,在某些特殊领域有着传统电磁电机不可比拟的作用。由于超声电机具有响应快,位置和速度控制性好,不受外界磁场干扰等优势[1],在制导弹药舵机平台上有着很好的应用潜力。通常,声管发射的弹丸在发射时内弹道会产生超高过载及其外弹道时间较短[2],弹载用超声电机圆盘式结构面临着高过载环境下可靠性的问题。超声电机预压力的施加部件——碟簧和转子本身的刚度等特性在强冲击过载下很大概率会受到影响而改变,同时,制导弹药等装备有长达10年以上的存储性要求。上述苛刻的工作环境都会导致超声电机预压力施加结构产生一定程度的变化,进而导致实际预压力有一定的变化,这对敏感于定、转子间接触压力的超声电机输出性能有决定性的影响[3]。因此,保持超声电机预压力在特殊环境下维持恒定对超声电机的正常工作和稳定输出有着重要意义。

针对超声电机在高过载环境下的研究成果较有限。陈超等[4]建立圆盘型旋转行波超声电机在8 000g(g=9.8 m/s)冲击载荷下的有限元模型,利用LS-DYNA仿真高过载环境下超声电机的瞬态过程,分析了超声电机定、转子及压电陶瓷的应力和应变的分布情况,测试了受到不同大小过载后电机的机械性能。孙栋等[5]分析了超声电机关键部件在冲击载荷下存在的失效模式,得出预紧力机构是最易被损坏的部件。石云波等[6]设计一种弹性金属框架对基于d33结构的压电驱动器进行预压缩封装,保证了压电驱动器具有较好的刚度和较高的抗过载能力。在超声电机转子优化方面,牛子杰等[7]提出基于响应面模型和自适应遗传算法对中空型的超声电机柔性转子进行优化设计,优化后的电机转子与定子之间接触更均匀。苏国兵等[8]设计了一种行波型旋转超声电机锥柔性转子,发现锥柔性转子相较于柔性转子通过自身弹性变形更好地贴合在定子齿的表面,减少定、转子间的相对滑移量,从而提高超声电机的输出效率。但是,针对转子抗强冲击过载且保持预压力在一定位移载荷下恒定的研究较少,这方面设计对于超声电机在高冲击过载环境正常使用有着重要的实际意义。

本文提出一种预压力受到冲击后保持恒定的准零刚度碟簧转子,在借鉴准零刚度开槽碟簧的设计思想[9]后,将施加预压力的碟簧与柔性转子进行一体化设计和优化,从而实现施加预压力结构的刚度可设计和调节,在确保柔性转子具有准零刚度特性的同时尽量减少质量,不仅确保电机的输出特性,也使电机转子具有良好的抗过载性能。

1 高冲击负载下超声电机的力传递特点

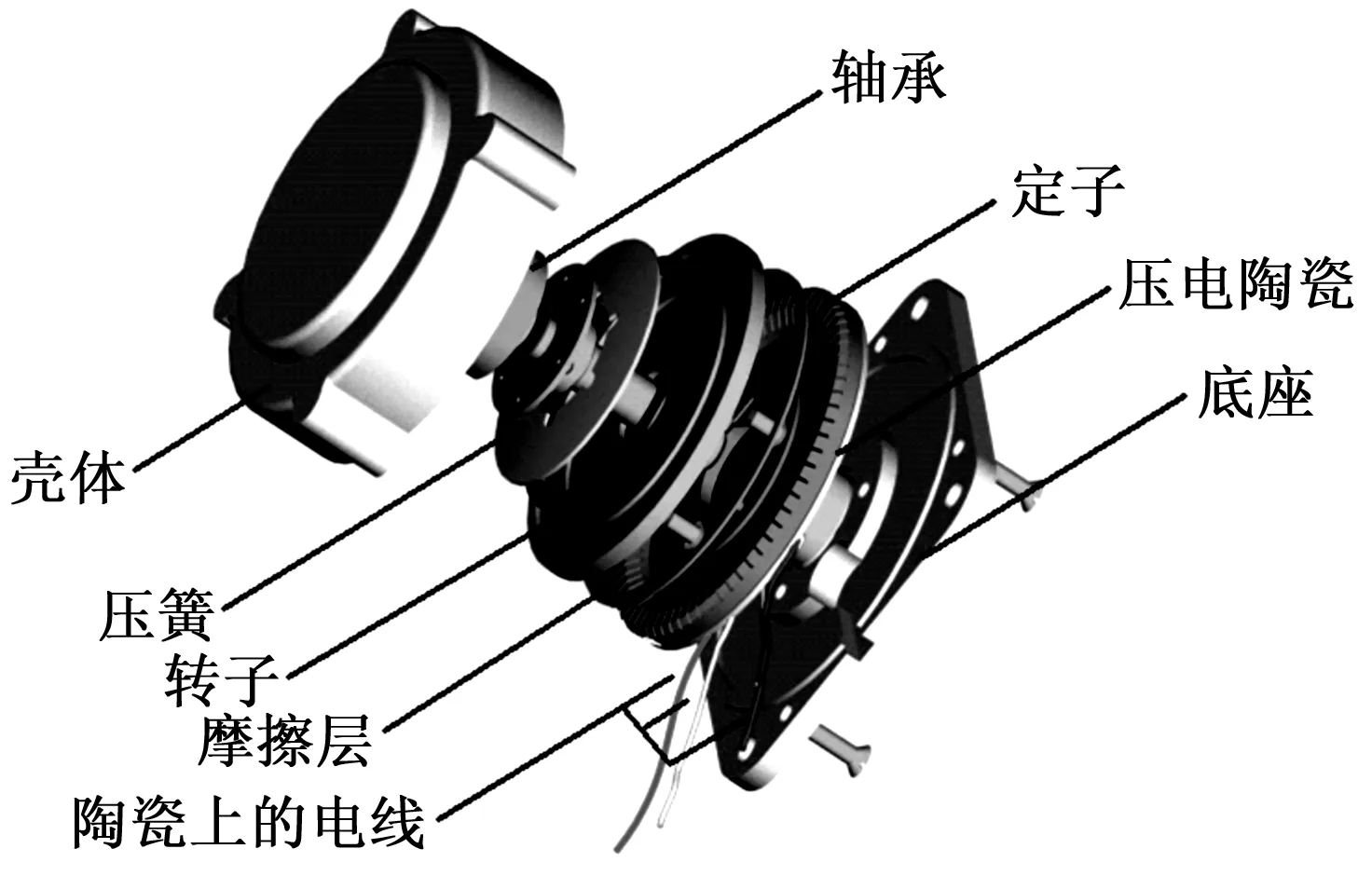

圆盘式旋转型行波超声电机结构如图1所示。其关键部件包括压电陶瓷、定子和转子。目前电机采用柔性转子可以减小定、转子间径向磨损,从而提高电机输出效能[10]。通过在压电陶瓷上输入等幅、同频率且相位差为/2的交流电,激发定子产生高频微幅振动,施加在转子上的预压力使定、转子接触产生摩擦力,带动转子的旋转运动。

图1 圆盘式旋转型行波超声电机示意图

超声电机受到冲击是由于两种不同的安装方式对应两种冲击波的传递路径:

1) 定子推动转子加速方式(见图2)。冲击波通过基座传递给定子,再传递给转子,转子对定子存在相应的反向惯性力的作用。

2) 转子推动定子加速方式。冲击方向和图2相反,冲击波通过外壳施加给转子,再传递给定子,同样定子对转子也有反向惯性力的作用。针对电机结构,转子的质量较轻,定子推动转子加速时转子对定子的反向惯性力较小,所以,定子推动转子加速的方式更有利。

图2 定子推动转子加速示意图

超声电机受到强冲击过载时,其关键部件包括转子、定子和压电陶瓷可能会发生失效,其中任何一个部件的失效都可能会引起电机的故障。压电陶瓷作为脆性材料,具有抗压能力强而抗拉能力弱的材料力学性能。压电陶瓷对于强冲击过载的方向是敏感的,当冲击波由定子传递给转子,压电陶瓷的自由端面产生最大峰值的压缩应力,此时处于较安全的状态。显然,当冲击波由转子传递给定子,压电陶瓷的自由端面产生最大峰值的拉伸应力,这时压电陶瓷易损坏。这也进一步地佐证超声电机受到强冲击时,定子推动转子加速的方式对于电机结构传力更有利。

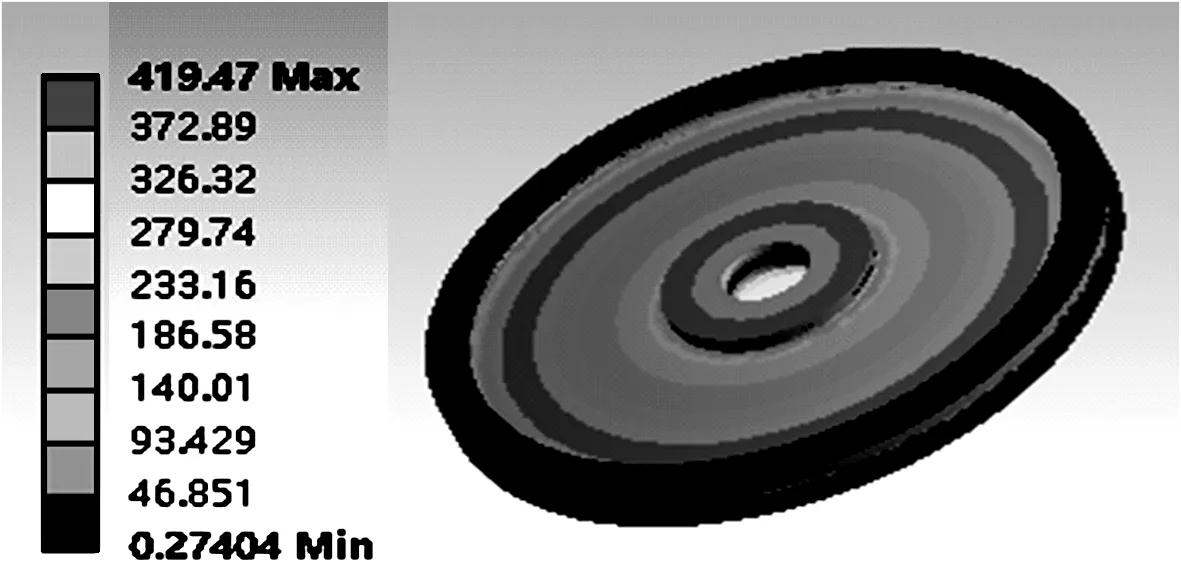

图3、4分别为定子和转子受到高冲击下的应力云图。由图3、4可知,对定、转子在8 000g(g=9.8 m/s2)冲击加速度冲击载荷下进行了应力分析,定子的结构刚度较大,产生的应力峰值小于材料屈服应力,未产生变形;而转子的刚度较小,产生的应力极值大于材料的屈服极限,腹板会产生永久的变形,从而影响定、转子间的接触,电机的性能受到影响,所以要对超声电机转子的结构进行抗过载的设计。

图3 定子受到高冲击下的应力云图

图4 转子受到高冲击下的应力云图

2 非线性(准零刚度)转子的参数化设计

针对超声电机预压力受到强冲击或长时间储存环境因素影响而发生改变,导致电机的输出性能发生不确定的变化。需要设计一种非线性(准零刚度)刚度转子,使在一定的变形范围内保证电机的预压力基本保持恒定。

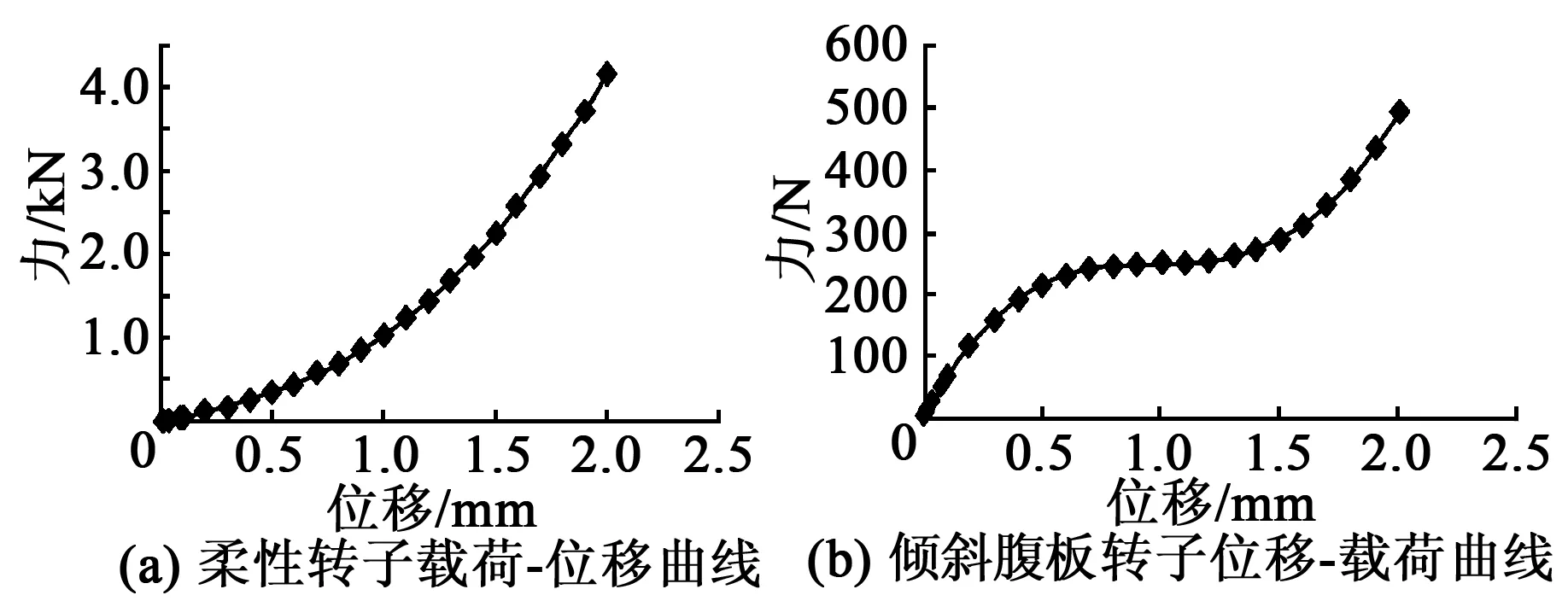

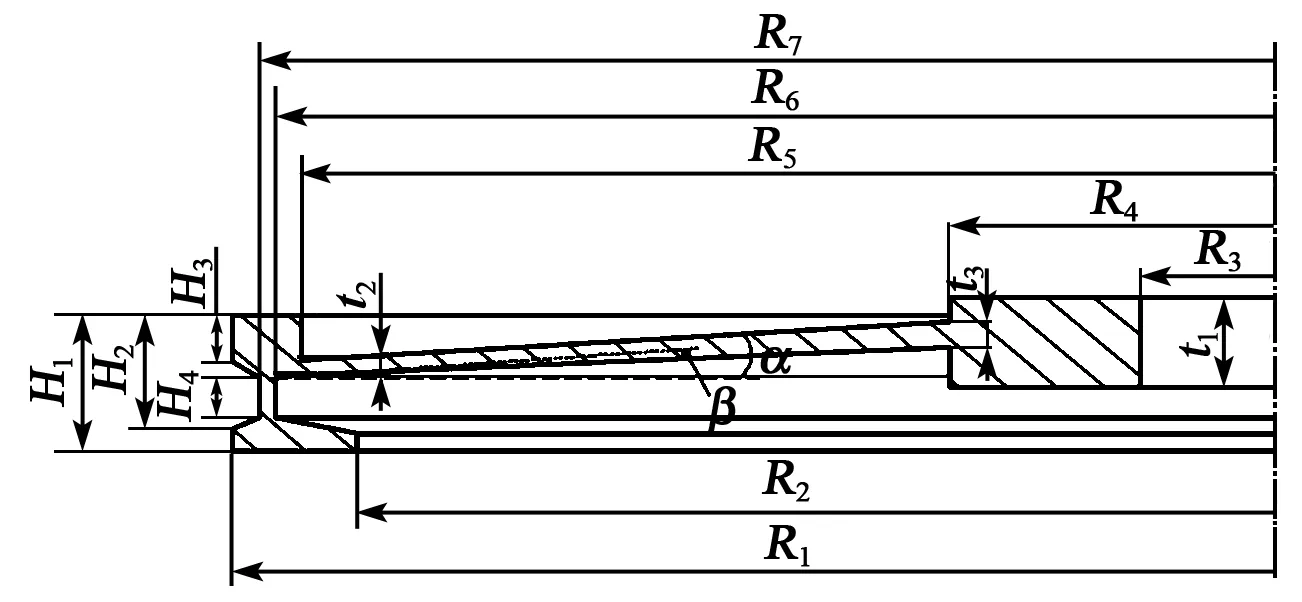

通常,超声电机为使转子与定子的变形相匹配而采用柔性转子。通过Workbench对40 mm柔性转子进行刚度分析,柔性转子的刚度基本呈线性(见图5(a)),当转子受到一定的冲击位移,定、转子间预压力变化较大,不能保证电机正常工作。借鉴碟簧变刚度的特性,将转子的腹板倾斜一定的角度,其倾斜腹板转子横截面示意图如图6所示。图中,R1为转子外缘半径,R2为下表面内侧半径,R3为转轴半径,R4为内支板半径,R5为腹板半径,R6、R7分别为工字型外缘到转子中心轴距离半径,H1为工字型外缘高度,H2~H4为工字型外缘距离,t1为内支板厚度,t2为外侧腹板厚度,t3为内侧腹板厚度,α为腹板倾斜角,β为腹板厚度变化角。对倾斜腹板转子进行刚度分析,由图5(b)可知,转子的刚度呈一定的非线性,但是准零刚度的载荷达到250 N,远大于140 N。需要通过在转子倾斜腹板上开不同形状的槽以使转子的准零刚度区域对应的载荷在超声电机正常工作预压力140 N附近。

图5 柔性转子、倾斜腹板转子位移-载荷关系曲线

图6 倾斜腹板转子截面结构示意图

在倾斜腹板转子上开不同形状的槽,通过参数化优化,不同槽型的转子最优结构准零刚度区域对应的最佳载荷和准零刚度段的长度(准零刚度段长度为在超声电机正常工作预压力为(140±10) N,即130~150 N内对应碟簧转子变形位移的长度),如表1所示。通过比较,辐条型槽腹板转子的最优结构准零刚度段最长,该槽型被选为转子腹板开槽形状的优选槽型。

表1 不同槽型转子最优结构准零刚度相关特性

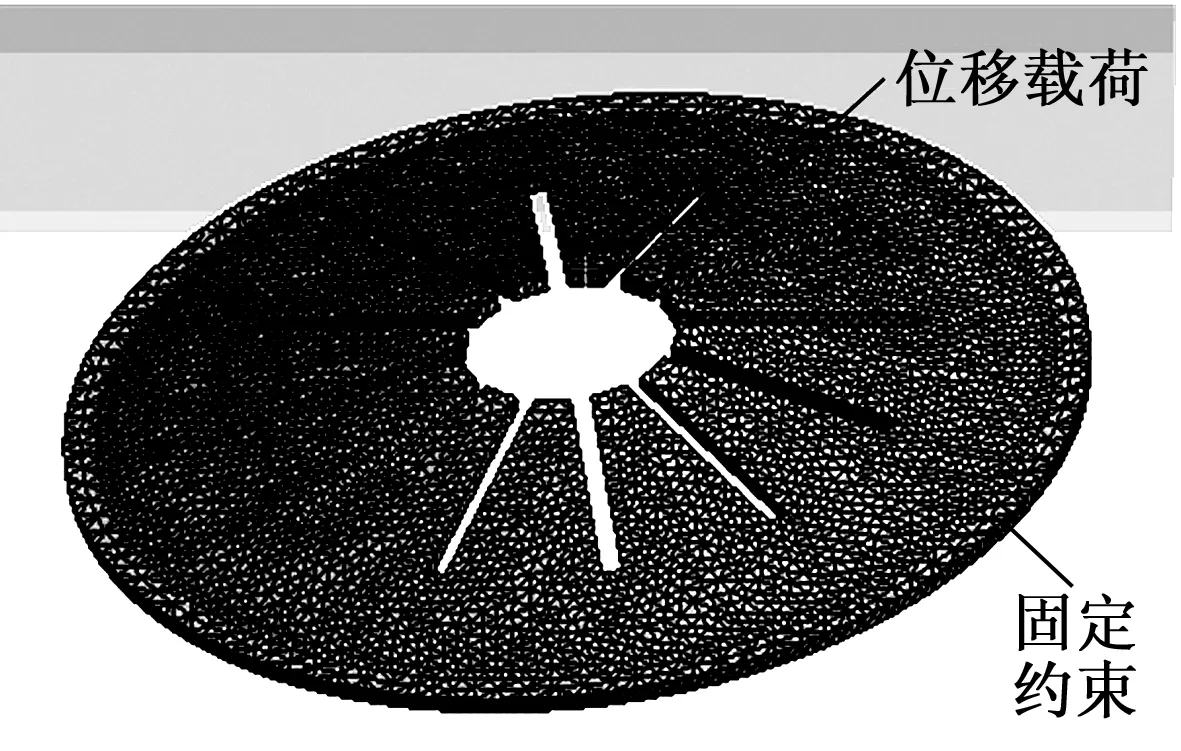

为了提高转子的强度,采用60Si2MnA弹簧钢材料,借鉴开槽碟簧的辐条型槽的设计思路,建立了碟簧转子的有限元模型。图7为转子有限元模型及约束边界条件。转子内径舌片边缘处为位移载荷施加区域,转子的下表面为轴向方向固支状态,通过施加不同的位移载荷,求解相对应的支向反力,得出碟簧转子的位移-载荷的关系。

图7 碟簧转子的有限元模型

实现碟簧转子的刚度在载荷140 N附近呈现非线性(准零刚度)段,需要通过对相关结构尺寸参数优化才能达到目的。

3 结构参数灵敏度分析

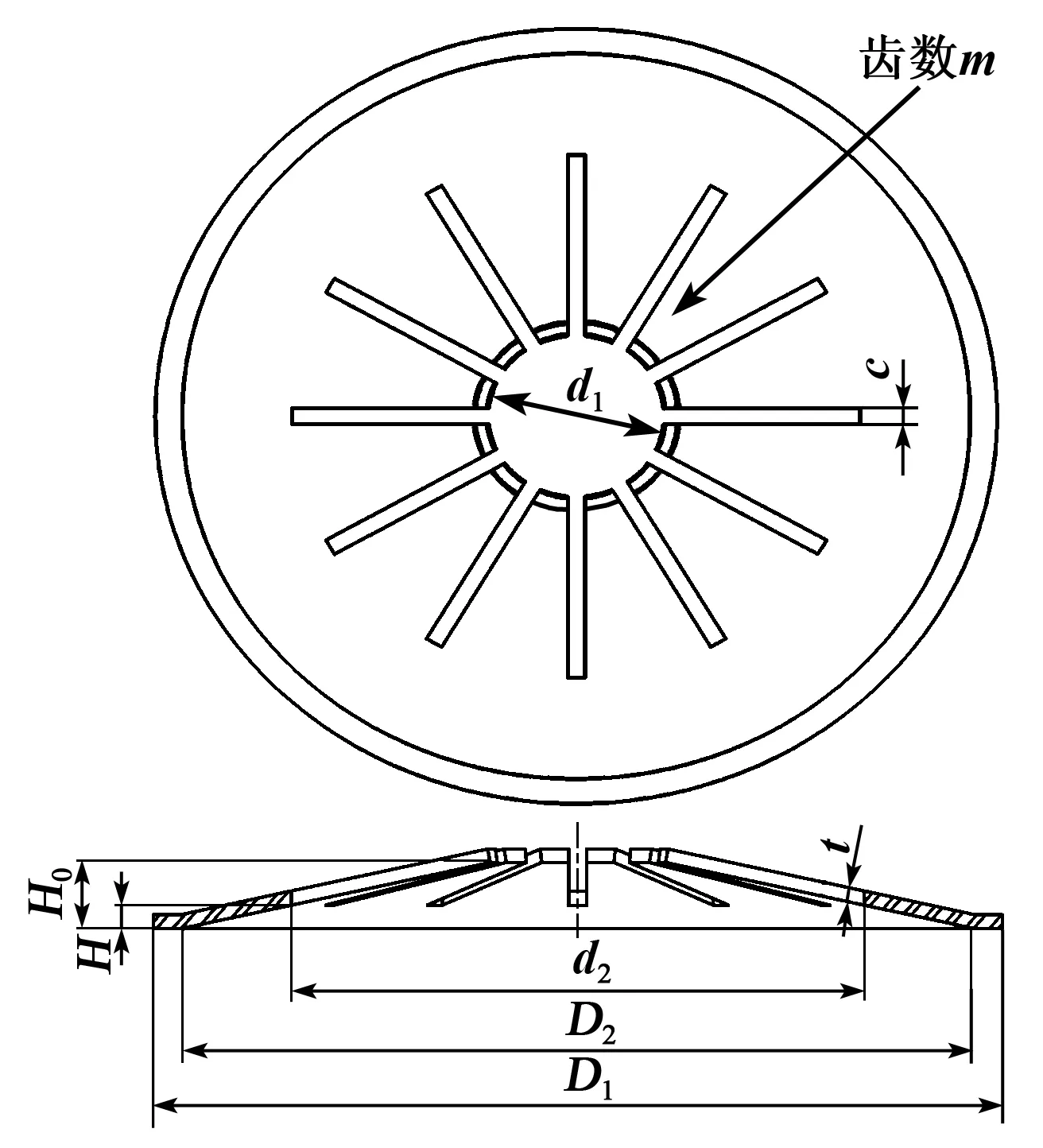

建立碟簧转子的有限元模型后,对其进行刚度分析。通过改变相关的结构参数,直至最优的结构方案,碟簧转子的具体结构尺寸参数如图8所示。图中,D1为转子外径,d1为转子内径,D2为腹板外径,d2为齿根外径,t为腹板厚度,c为齿槽宽,H为齿根自由高度,H0为转子高度,m为齿数。

图8 碟簧转子的结构尺寸参数示意图

受到电机结构工艺的限制,结构参数D1、d1、D2不能改变,所以只需对c、t、m、d2、高厚比(H/t)这几个参数进行结构性设计。首先需要展开该碟簧转子的最低刚度对应载荷对这几个结构参数的敏感度分析。采用解析法分析各个结构参数对转子最低刚度对应载荷的灵敏度。定义灵敏度η:

(1)

式中:Pi(i取为m、c、t、d2、H/t)为结构尺寸变量;FKl为最低刚度对应的载荷;Δxi为施加位移的变化量;ΔFKl为Δxi所对应FKl的变化量。转子主要设计变量的灵敏度如图9所示。

图9 最低刚度载荷对结构主要参数敏感度分析

由图9可知,t、c、H/t对最低刚度载荷影响较大,改变这几个结构参数的尺寸,易实现转子的刚度在预压力140 N附近达到准零刚度。因此,在优化过程中将t、c、H/t定义为设计变量。

4 优化模型

本文所设计的准零刚度转子优化为多目标优化问题,将准零刚度作为主要优化目标,将其他次要优化目标作为边界条件加以限制。优化模型为

(2)

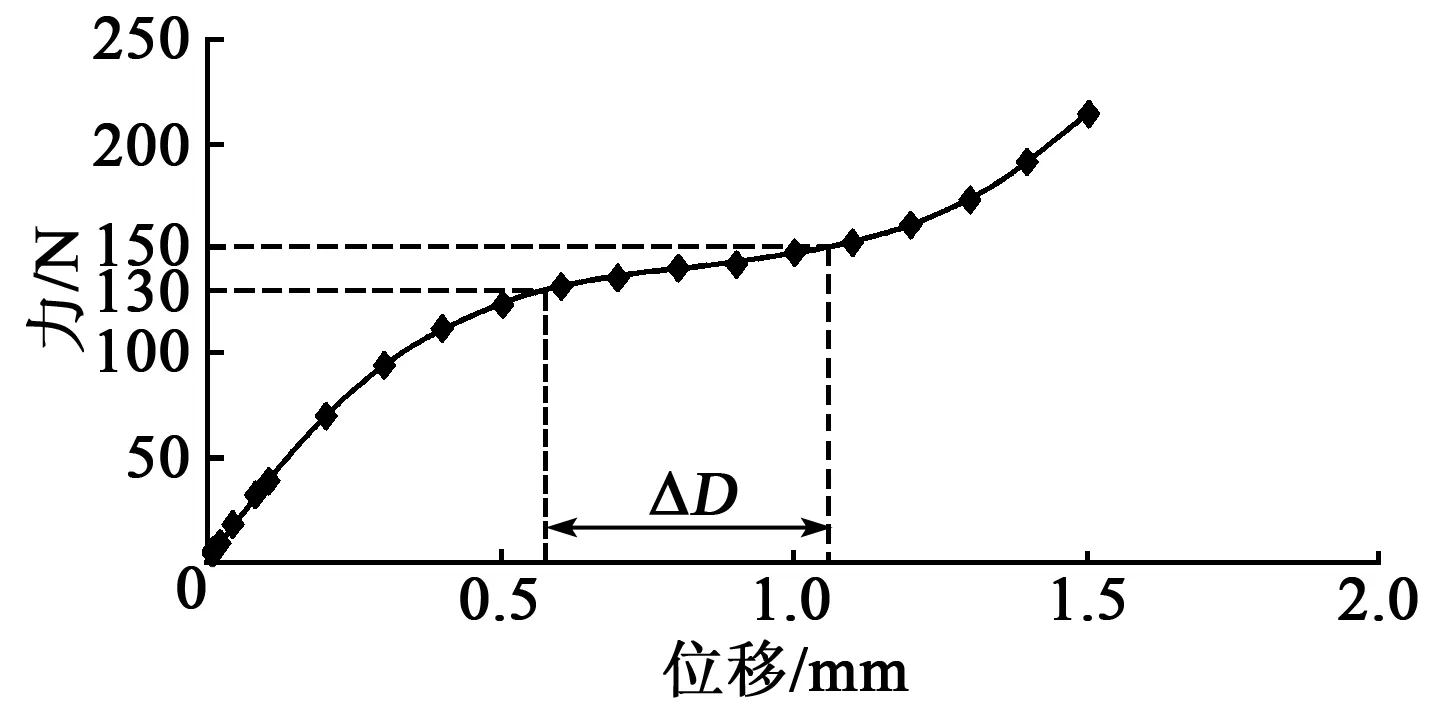

结合图10的碟簧转子的刚度曲线,定义式中D(P(c,t,H/t)p=150 N)(P为碟簧转子轴向所受载荷)和D(P(c,t,H/t)p=130 N)分别为载荷150 N和130 N对应的位移变形量,之间的差值ΔD即为准零刚度区域长度,当foptimize为最小值时,则间接地表示在40 mm超声电机最优预压力140 N附近准零刚度段的长度最大。

图10 碟簧转子刚度曲线

碟簧转子的结构参数对零刚度的特性有至关重要的影响,H/t对碟簧转子零刚度的存在有决定性影响,H/t的优化范围为

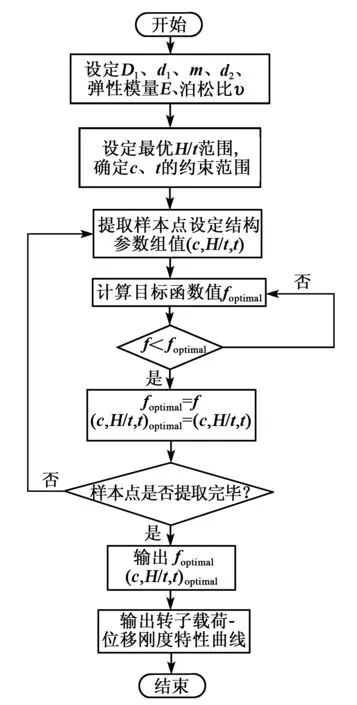

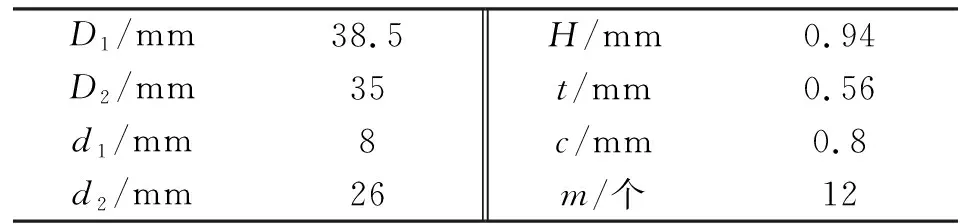

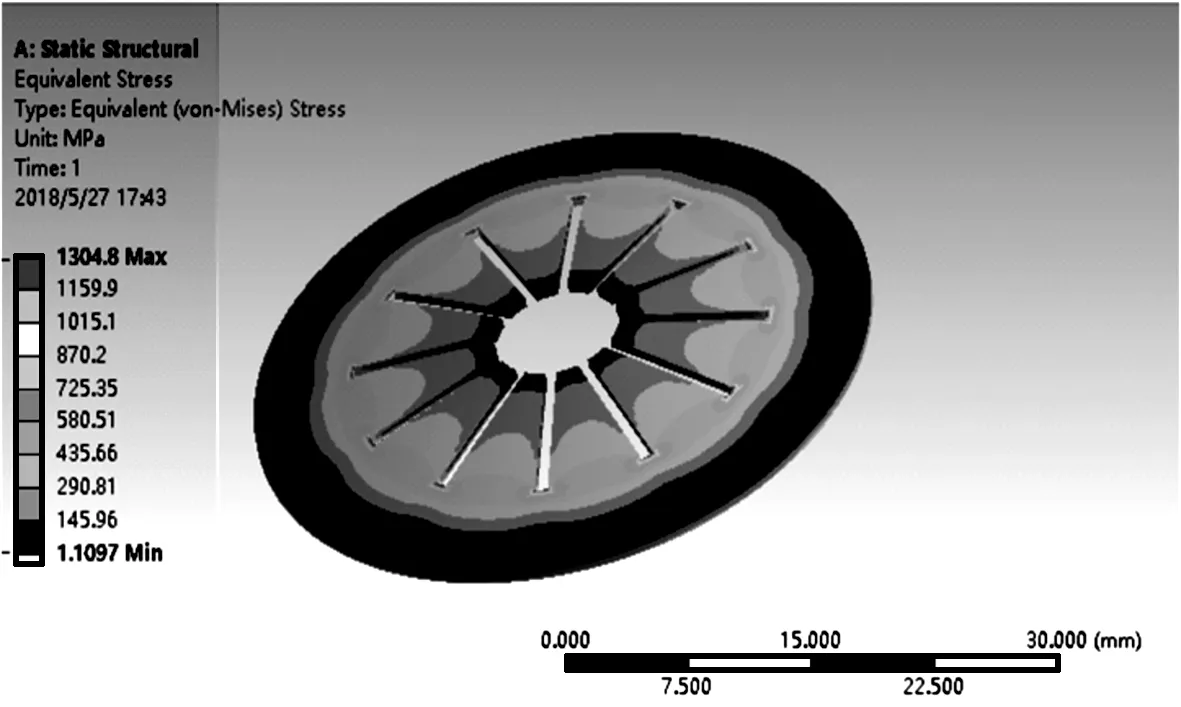

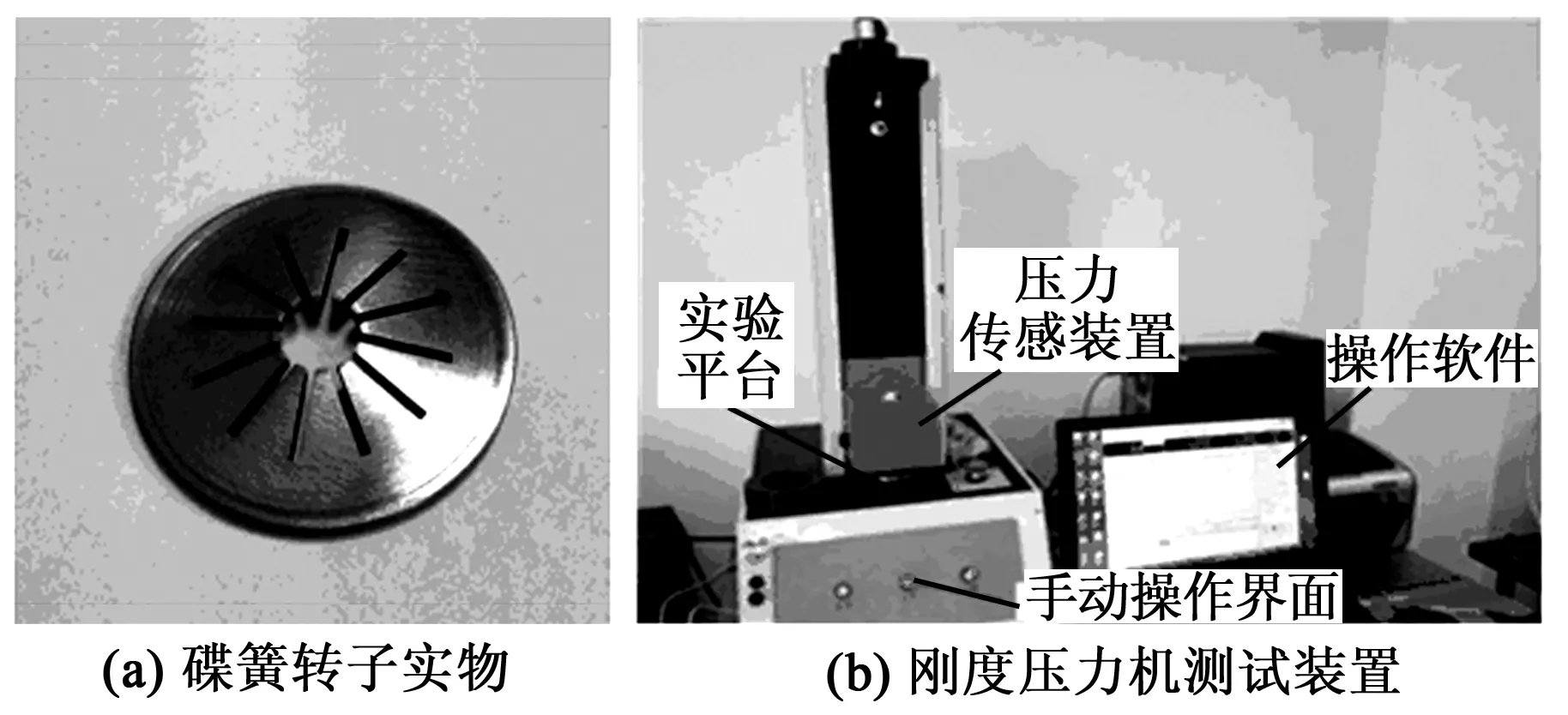

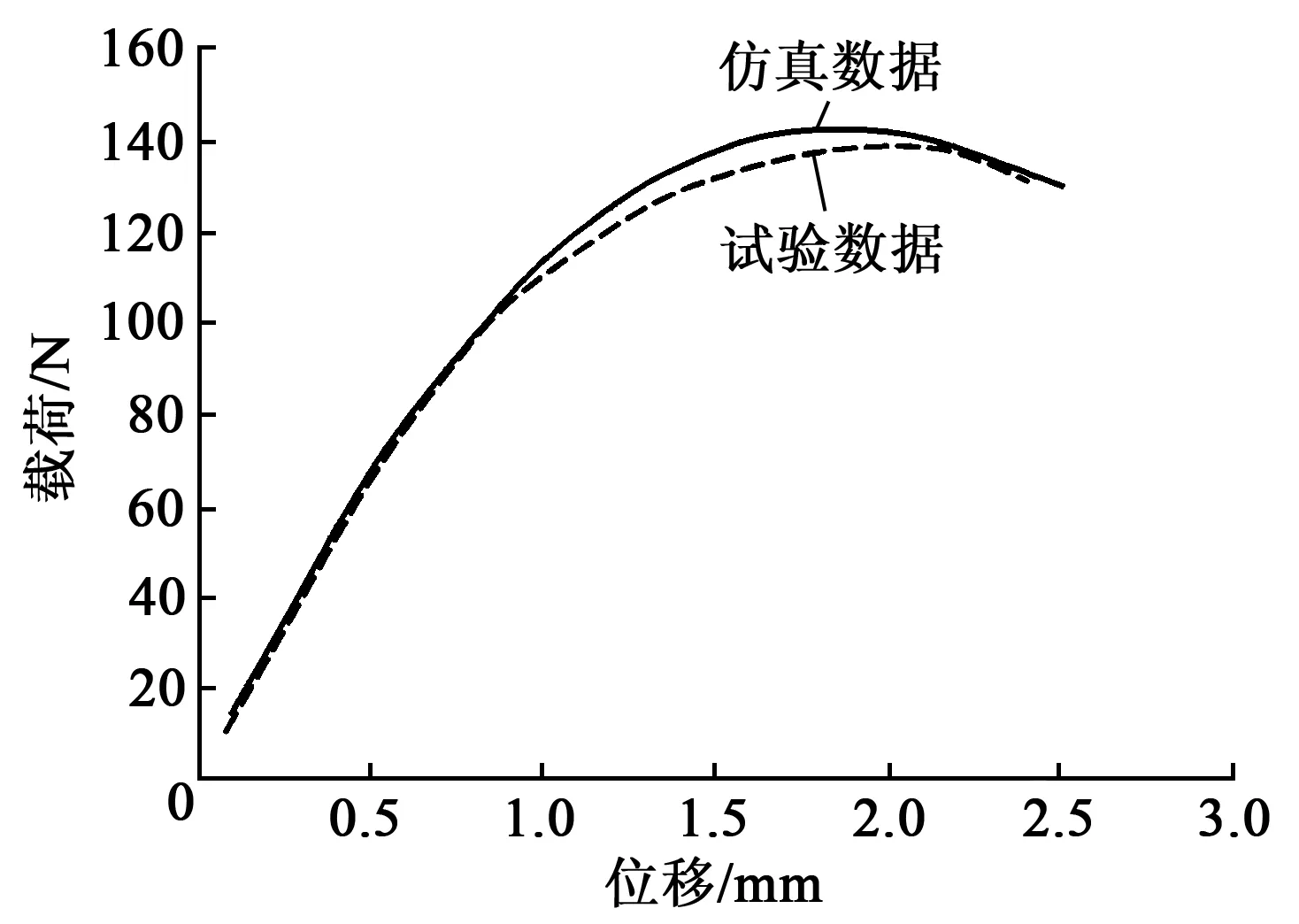

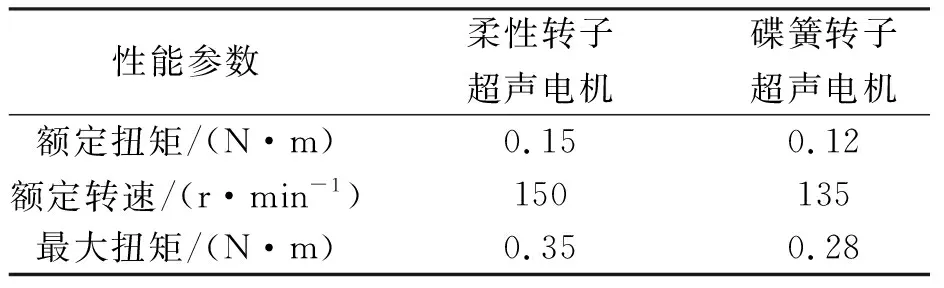

1.4 (3) 根据碟簧转子结构之间参数的约束关系,由于工程需要,碟簧转子的d2应小于转子的D2,c的大小不能小于线切割钼丝的直径,设定相关参数的变化范围: (4) 由超声电机的力传递分析可知定子推动转子的方式更有利,需要转子的质量更小。通过降低转子的质量并保证其强度要求作为约束条件,对应的参数分别为Smax和Mmax。具体的约束函数为 (5) 式中Morginal为TRUM40超声电机圆盘式转子的质量。 本文设计的转子采用60Si2MnA材料,其屈服强度σs=1 400~1 600 MPa。 结合式(2)~(5)可得出该碟簧转子优化的函数模型。 通过APDL对碟簧转子进行参数优化设计,其优化程序流程如图11所示,对转子的初始结构尺寸进行一系列的优化步骤,最终得到参数优化后的最优解,具体结构尺寸如表2所示。 图11 碟簧转子结构尺寸参数优化流程 D1/mm38.5H/mm0.94D2/mm35t/mm0.56d1/mm8c/mm0.8d2/mm26m/个12 优化后碟簧转子的位移-载荷关系如图12所示。由图可知,优化后碟簧转子的刚度在预压力140 N附近存在准零刚度段,ΔD达到0.6 mm。将加速度转换成对应的载荷,利用ANSYS的静力学分析可知,图13中的碟簧转子在8 000g(g=9.8 m/s2)加速度对应载荷下的最大应力为1 300 MPa,小于60Si2MnA材料的σs,这说明该转子能在大冲击载荷的情况下使用。 图12 优化后碟簧转子位移-载荷曲线 图13 优化后碟簧转子受到高冲击应力云图 通常超声电机转子与轴有两种连接方式: 1) 通过连接螺栓将转子腹板与轴固连,转子带动轴转动。 2) 将转子的中心圆槽设计为方槽,既能保证转子的周向旋转又能保证转子受到冲击在轴向方向有一定的位移余量。 开槽碟簧转子由于中心槽为齿槽型,将超声电机的轴设计成如图14所示。新设计的电机轴的齿和开槽碟簧转子的齿槽存在一定的间隙误差,一方面保证碟簧转子齿槽与电机轴配合,不会出现转子晃动的现象;另一方面受到一定的冲击转子的齿在轴向有一定的位移变形。 图14 与碟簧转子配合的电机轴 对加工好的碟簧转子进行刚度特性的实验,选取高精度压力传感器的压力测试机,测试碟簧转子受轴向载荷的载荷-位移刚度特性曲线,图15为加工好的碟簧转子的实物图和刚度压力机测试装置。利用试验装置测得碟簧转子的载荷-位移关系曲线,并与Workbench仿真结果进行对比,如图16所示。 图15 碟簧转子实物及刚度压力机测试装置 图16 碟簧转子刚度仿真结果与试验结果对比 由图16可知,经过结构优化后加工的试验碟簧转子的刚度在138 N附近达到准零刚度值,准零刚度段达0.6 mm,和仿真的结果基本吻合。 图17为搭建的超声电机输出特性实验装置,将装配好碟簧转子的超声电机进行输出特性的相关实验。测得装配碟簧转子超声电机的转速、最大扭矩及额定扭矩主要性能参数。 图17 超声电机输出特性实验装置 表3为碟簧转子与柔性转子超声电机性能参数对比。由表可知,装配有碟簧转子的超声电机较之前的柔性转子超声电机的输出性能有小幅度的降低,可能是粘贴在碟簧转子下表面的摩擦层宽度小于柔性转子下表面的摩擦层宽度导致能量转换量降低,从而导致转速和扭矩的降低,需要对碟簧转子的结构进一步的优化,使输出性能达到最佳,图18为柔性转子结构示意图。对炮射导弹舵翼控制性能要求来说,目前设计的装配有碟簧转子的超声电机可以满足一定的输出性能要求。 表3 碟簧转子与柔性转子超声电机性能参数对比 图18 柔性转子结构示意图 本文提出了一种保持超声电机预压力基本恒定的非线性(准零刚度)碟簧转子的结构设计方案。分析了超声电机受到不同方向冲击载荷的力传递规律,提出了借鉴开槽碟簧的设计思想,将碟簧与转子进行一体化设计。建立碟簧转子的有限元模型,对碟簧转子的相关结构参数进行灵敏度的分析并建立优化模型;对灵敏度大的结构参数进行优化,得到碟簧转子的最优结构;对碟簧转子的刚度进行了仿真和实验分析,并对装配好的碟簧转子的超声电机进行输出特性的实验分析。仿真和实验结果表明,该碟簧转子在预压力140 N附近达到准零刚度状态,且准零刚度区域长度达到0.6 mm,说明在受到一定的冲击位移能够基本保持预压力恒定;装配有该碟簧转子的超声电机具有较好的输出特性,能满足炮射导弹舵机的需要。5 准零刚度碟簧转子优化设计过程

6 碟簧转子超声电机的输出特性

7 结束语