回收料对聚乙烯管材专用料及制品性能的影响研究

卢晓英,王宇杰,徐春燕,蔡玉东,朱光宇,孔 霏,杨晓彦,吕 畅,王艳芳,黄 强,于建红

(1.中国石油天然气股份有限公司石油化工研究院,北京 102200;2.北京工商大学材料与机械工程学院,北京 100048;3.吉林石化分公司,吉林 吉林 132021)

0 前言

中国管道行业近些年来稳定、高速发展,自2013年以来,每年保持着约6.7 %的增长速度,中国已成为塑料管道最大的生产和应用国家。全国塑料管道生产企业数量超过5 000家,产量约15 000 kt,其中约45 %为聚烯烃管道,聚烯烃管道产量达到6 750 kt。其中,聚乙烯管材领域中PE80、 PE100是主导产品,中石油和中石化产品约占60 %。经调研2015年聚乙烯管道消费量达到5 500 kt,占聚烯烃管道产量的1/2以上,实际上市场对聚乙烯管道的原料消费量约为3 300 kt,这意味着部分管道有可能使用非新生管道原料进行生产。由于使用过的管材回收料和未使用过的管材专用料的物理性能如熔融性能[1]、可迁移物质[2]、流变性能[3]等存在巨大差异,使用这些原料制成管材在实际应用中会成为巨大的安全隐患,也将给整个塑料管道行业造成极其恶劣的社会影响,同时也极大地影响到正常聚乙烯给水料的销售,给合规原材料生产商造成了无法估量的社会评价下降和经济损失。由于回收料的来源众多,成分及分子结构分类复杂,与新料的分子结构及短、中、长期性能的差距在国内无系统地相关研究,广大用户和生产企业由于技术水平限制,无法鉴别。在燃气和给水用压力管道相关国家标准中明确规定管材制品中不允许添加回收料,但在标准中缺乏可对回收料加以限制的有效物性参数。因此有必要对管材回收料与新料的分子结构及关键性能进行研究,找到对回收料敏感的物性或结构指标,考察其敏感程度,筛选出可鉴别原料或制品中是否含有再生料指标,并确定指标限值,为国家标准对关键物性参数的选用和取值提供参考。

本文对比研究了管材专用料与回收料的性能差异,研究了回收料的加入对原料及其加工制品性能的影响规律,研究发现了可以鉴别管材原料或制品是否掺混回收料的有效方法,有望在管道检测中发挥重要作用。

1 实验部分

1.1 主要原料

市售典型PE100管材专用料W#1(TUB121N3000B)、 W#2(JHMGC100S) 、W #3(HE3490LS)和W#4(P6006)分别为独山子石化、吉林石化、博禄化工和沙伯基础工业公司生产的PE100级管材专用料,为了使选用的回收料具有代表性,试验所用的再生料是从不同省份的市场上收集获得。

1.2 主要设备及仪器

电子拉力机,Instron5566,美国英斯特朗公司;

电感耦合等离子体原子发射光谱仪,Agilent 5110 ICP-OES,美国安捷伦公司;

差示扫描量热仪(DSC),DSC 204 F1 Phoenix,德国耐驰公司;

熔体流动速率仪,MP600,美国TINUS OLSEN公司;

旋转流变仪,HAKKE MarsIII,美国赛默飞世尔科技公司;

转矩流变仪,HAAKE Poly Lab OS ,美国赛默飞世尔科技公司;

开槽机,V1653, 德国IPT公司;

静液压试验机,V1653,德国IPT公司;

管材挤出机,BCC1-60-30G,巴顿菲尔辛辛那提塑料设备有限公司。

1.3 样品制备

掺混回收料管材的制备:选择1种聚乙烯管材原料和2种具有代表性的再生料按照不同比例配混后,在管材挤出机上制备用于管材性能测试DN110和DN32管材,制备的工艺条件如表1所示,其中DN110管材生产的牵引速率为1.57 m/min,DN32管材生产的牵引速率为15.45 m/min 。

表1 管材的加工工艺条件

Tab.1 Production process conditions of the pipes

1.4 性能测试与结构表征

熔体流动速率在熔体流动速率仪上进行测试;

金属元素含量在电感耦合等离子体发射光谱仪上测试;

拉伸性能按GB/T 1040.2—2006测试,拉伸速率为50 mm /min;

氧化诱导时间按GB/T 19466.6—2009在DSC上测试;

慢速开裂性能评价按GB/T 18476—2001在静液压试验机上测试。

2 结果与讨论

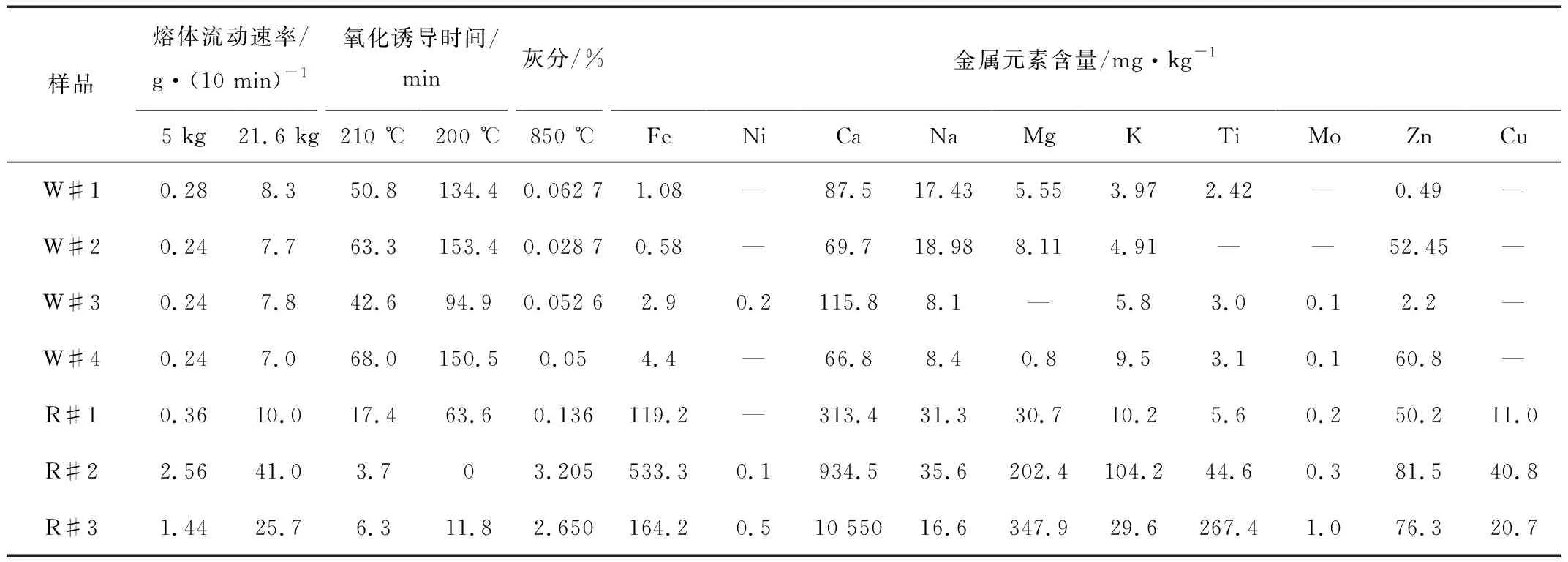

2.1 聚乙烯管材新料与回收料物理性能对比

选择4种典型聚乙烯管材原料(W#1、 W#2 、W#3和W#4 )和3种市场回收料(R#1 、R#2和R#3)进行测试,对比了聚乙烯管材新料和回收料的熔体流动速率、抗氧化性能、灰分(表2)。从表2可以看出,再生材料的熔体流动速率高于原料,而氧化诱导时间,尤其是210 ℃下的氧化诱导时间远低于管材新料。再生料的灰分也远高于管材新生料,一般管材新料的灰分在0.08 %以下,再生料灰分远远高于新料。再生料在制品使用、回收及加工造粒过程中所引入的污染在导致再生料中灰分明显高于管材新料,预测也将会导致再生料中残留比较多的金属元素。因此对管材新料和再生料中金属元素含量进行了检测。结果表明,再生料中在使用及回收再利用的过程中确实引入了较多的金属物质,导致再生料各金属元素含量均高于管材新料。再生料中铁和钙元素含量超出原料尤其明显。再生料中铁元素含量达到100 mg/kg以上,含量至少为新生料的25倍;再生料中钙元素含量达到300 mg/kg以上,含量为新生料钙含量的2.5倍,含量较高的再生料钙含量可到管材新生料钙含量的100倍以上。通过对管材专用料或制品的熔体流动速率、灰分、210 ℃下氧化诱导时间以及金属元素含量测定可以有效区分管材专用料是否为回收料。

表2 原料和再生料的熔体流动速率、抗氧化性能、灰分以及元素分析

Tab.2 Melt index, antioxidant properties, ash content as well as elemental analysis of virgin and recycled materials

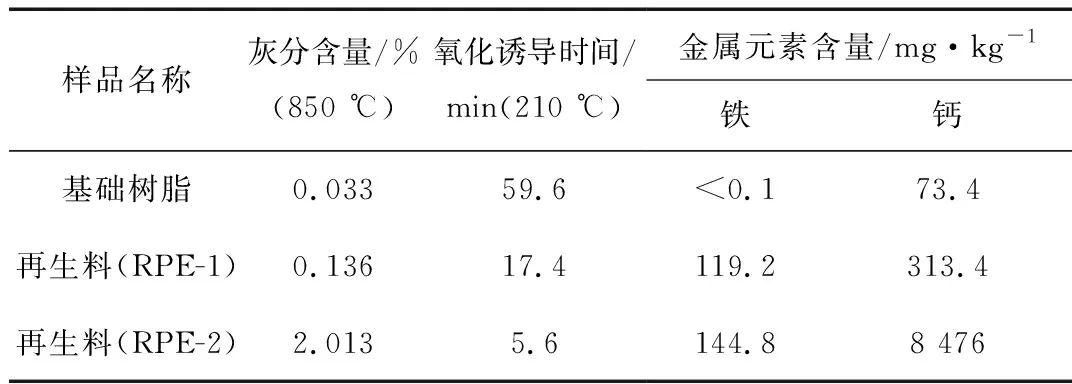

2.2 原料与回收料共混及性能对比

为进一步探索聚乙烯管材原料或制品中是否掺混再生料的有效鉴别方法,选择一种典型聚乙烯管材专用料新料和2种典型再生料按照5 %、10 %、30 %、50 %等不同比例进行了掺混试验,基础树脂和2种关键物性指标如表3所示,其中再生料RPE-1灰分含量较低,其金属元素含量较低,抗氧化性能略好,其流变性能比较接近管材新料,而所添加再生料RPE-2灰分含量较高,抗氧化性能较差,同时金属元素含量也很高。

表3 掺混用原料和再生料灰分、氧化诱导时间及铁、钙元素含量对比

Tab.3 Specific parameters of virgin /recycled materials for mixing experiments

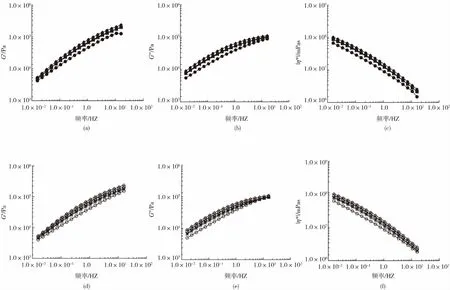

众所周知,塑料原料长期使用及回收利用会导致聚合物降解,导致其相对分子质量变宽、降低,这必将导致其流变性能发生明显变化,期望能通过其流变性能检测对原料或制品是否掺混有再生料。首先对掺混不同比例的掺混样品进行了动态频率扫描,其流变曲线如图1所示。

对于再生料RPE-1,虽然流变特性可以有效区分原材料和再生材料,但不同含量的再生材料难以区分。此外,对于性能较好的再生材料,如RPE-1[图1(a)],混合样品的流变曲线不能明显区分。对于性能较差的再生料,如RPE-2,添加较高比例的再生料如30 %、50 %,可使流变性能差别明显。随着再生料含量的增加储能模量(G′)与损耗模量(G″)以及转变点趋向于高频,表明其相对分子质量降解严重,存在大量低分子链。然而对于较低掺混比例(5 %、10 %)的样品而言,则从旋转流变曲线上无法看出明显差异。

为进一步探索原材料和再生料的有效鉴别方法,对熔体流动速率、氧化诱导时间、灰分、铁和钙元素含量、断裂应变以及冲击强度进行了测试,数据如表4所示。

(a)RPE-1,G′ (b)RPE-1,G″ (c)RPE-1,|η*| (d)RPE-2,G′ (e)RPE-2,G″ (f)RPE-2,|η*| ◆—基础树脂 ■—R#1-10 % ×—R#1-30 %- *—R#1-50 % ●—RPE-1□—R#2-5 % ◇—R#2-10 % ▽—R#2-30 % △—R#2-50 % ○—RPE-2图1 不同再生料含量的流变曲线Fig.1 Rheological curves of samples with different content of RPE-1 and RPE-2

Tab.4 Specific parameters of samples with different content of recycled materials

熔体流动速率、灰分、铁元素和钙元素含量均随再生料的增加而增加,氧化诱导时间、断裂应变和冲击强度随再生料的增加而降低。然而,不同比例的再生料混合对熔体流动速率影响不大,其熔体流动速率均在0.2~0.3之间,在典型管材专用料熔体流动速率典型值范围内。从不同比例的再生料混合后试样的氧化诱导时间波动范围来看,只有大量的再生材料才能导致混合料与新料的氧化诱导时间差异明显。对所选择2个再生料而言掺混比例超过30 %,其氧化诱导时间指标低于国家标准规定的20 min。灰分可作为区分原料和再生料的有效指标,但灰分不能有效区分混合再生料和低灰分再生料RPE-1的原料,掺混比例为30 %的样品的灰分仅为0.066 %,其值在管材专用料新料灰分典型值范围之内。与5 %再生料(RPE-1 )混合的样品中铁和钙含量分别为5.8 mg/kg和86.9 mg/kg。 除个别品牌钙含量达到100 mg/kg外,典型聚乙烯管材中的铁和钙含量通常分别低于5 mg/kg和70 mg/kg。因此,通过测定聚乙烯管材中的铁和钙元素含量是鉴别原材料和再生料的有效方法。

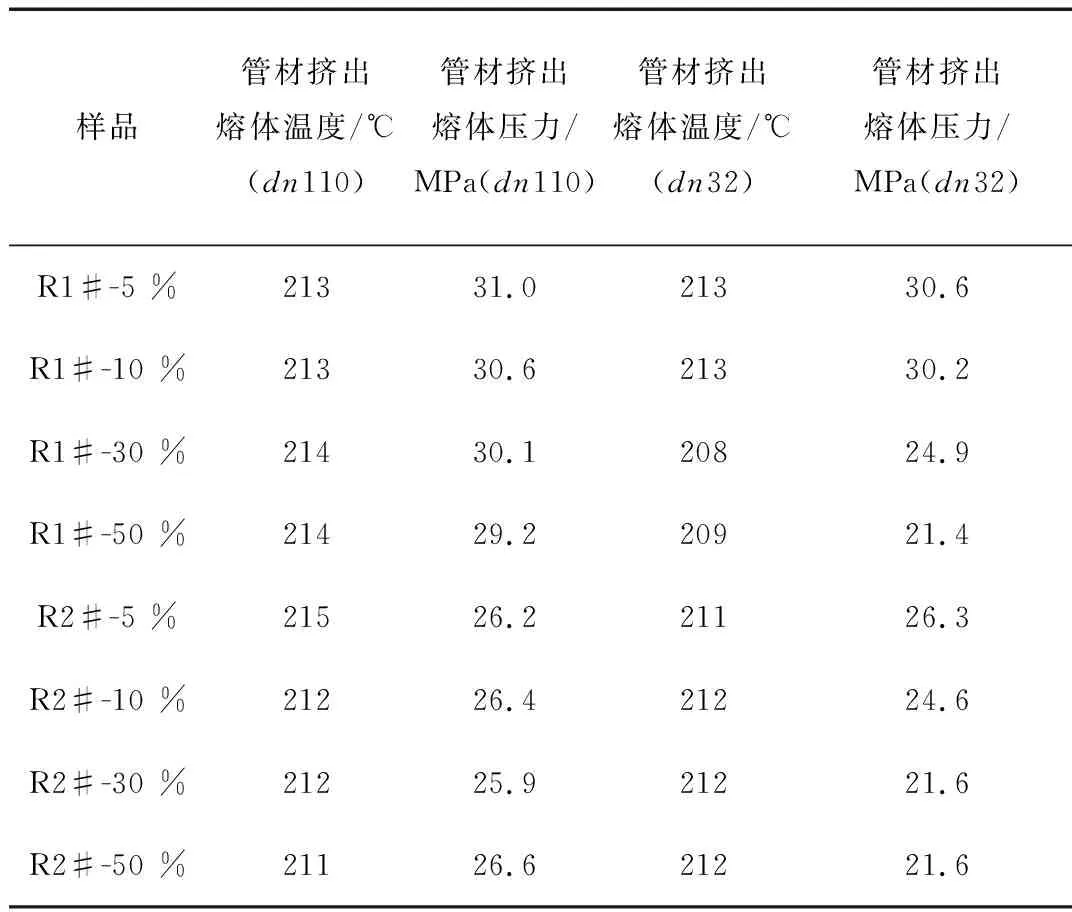

2.3 回收料掺混对成型管材性能的影响

为了研究回收料添加对管材耐压性能的影响,选择2种典型管材专用料与管材专用料新料进行了配混,挤出了DN110和DN32两种规格的管材,考察了不同回收料比例原料在制管过程中熔体压力的变化,如表5所示。从表中可以看出, 随着回收料含量的增加,管材挤出的熔体压力有所下降,这是由于添加回收料的熔体流动速率较管材新料高所引起的。此外,相比于管材新料所制备的管材,添加回收料所制备管材具有内外表面易粗糙、不光滑等缺陷,加工难度增大,这说明添加回收料后,在管材挤出加工过程中,更容易出现熔体破裂的问题,从而导致加工成型管材出现表面质量问题。

表5 不同原料/回收料比例对聚乙烯管材加工中熔体压力的变化

Tab.5 Changes of melt pressure in polyethylene pipe processing with different ratio of virgin material/recycled material

对管材的的基本物性、耐压和耐慢速裂纹增长性能进行评价,结果如表6所示。可以看出,掺混回收料所制备管材的熔体流动速率有所增加,对于熔体流动速率较低的回收料R1#添加比例超过10 %将会引起熔体流动速率的明显增加,对于熔体流动速率较高的回收料R2#添加5 %的比例就会引起熔体流动速率的明显变化。对于再生料R1#,各种添加回收料比例制备成型管材在210 ℃的氧化诱导时间均大于20 min,满足国家标准规定要求。对于再生料R2#,掺混比例超过10 %将引起管材抗氧化性能急剧下降,其氧化诱导时间指标将不符合国家标准规定要求。

回收料的加入也会对管材的耐压性能造成比较大的影响,随着回收料比例的增加,其耐压性能和耐慢速开裂性能逐渐下降。对于再生料R1#来说,其在20 ℃下静液压强度会随着回收料添加比例的增加发生显著变化,待添加比例超过10 %时,其耐压性能显著降低,添加量达到30 %时,其静液压测试只维持79.77 h,管材就破裂失效,不能满足国家标准对管材控制点静液压指标的要求;其80 ℃下静液压测试均超过1 000 h,回收料的添加未对该项测试造成明显的影响。对于回收料R2#,该回收料的少量添加就引起所制备管材的耐压性能发生明显变化 ,即使是5 %低比例的添加,20 ℃下静液压测试表明在120.43 h管材就发生断裂失效;回收料的加入对管材80 ℃下静液压性能也产生显著影响,在添加比例达到30 %时,其耐压性能发生明显衰减。

回收的加入也会对管材的耐慢速开裂性能造成显著影响。从表6可以明显看出,回收料R1#和R2#均会引起其耐慢速开裂性能显著降低,同等比例添加的情况下,回收料R2#引起的性能衰减幅度高于收料R1#引起的性能衰减幅度。国家标准规定压力聚乙烯管道需要在80 ℃、环应力0.92 MPa下、500 h以内不发生渗漏或破裂。从表6还可以看出,即使回收料少量添加也将会导致所制备管材耐慢速裂纹扩展性能的显著降低,使该项性能均达不到国家标准规定的要求。上述数据说明,不管何种等级的回收料的添加都将导致制备管材耐慢速开裂性能的显著降低, 从而使管材的长期使用寿命受到影响,所制备管材不能达到预期设计寿命。

表6 不同比例回收料制备管材的基本物性及耐压性能

Tab.6 MFR、OIT and hydrostatic data of pipes with different content of recycled materials

3 结论

(1)聚乙烯管中的大部分回收料可以通过熔体流动速率、氧化诱导时间、灰分、流变性能等进行甄别;

(2)回收料的加入会引起管材的熔体流动速率、氧化诱导时间、耐压和耐慢速开裂性能发生较为明显的变化,通过测试管材的熔体流动速率、氧化诱导时间、耐压性能可以部分识别管材中是否添加回收料,对于添加了低比例性能较好的回收料则是无法通过这些检验来加以识别是否添加回收料;相比而言,耐慢速开裂性能的测试可以给出鉴别管材中是否添加回收料的更为有价值的信息;

(3)通过金属元素的测定方法,特别是铁和钙元素的测定方法,可以有效区分聚乙烯管材原料或制品中是否掺混有再生料;因此,通过金属元素的测定来鉴别聚乙烯管道中的原材料或制品中是否含有再生材料是可行的,有望在规范塑料管道行业健康发展发挥重要作用。