拉伸力场对聚丙烯/石墨烯微片纳米复合材料形态和性能的影响

徐子威,黄诗君,张婧婧,秦国锋,蒋培松

(广东工业大学材料与能源学院,广州 510006)

0 前言

聚合物/GNPs纳米复合材料可用作电导、抗静电材料、热电材料以及电磁干扰屏蔽和静电耗散防护[1],而在实际生产应用过程中,这些性能极大地受到聚合物基体中的GNPs的剥离和分散形态的影响[2],由于GNPs这类层状纳米片具有规整的二维层板结构,层板内原子间以牢固的共价键相结合,层与层之间则以范德华力或静电作用力相互作用[3-4],这一独特的结构特点使得GNPs很容易产生层状堆积[5],这种层状堆积不利于其本身高导电导热等优异性能的发挥,反而容易导致聚合物基纳米复合材料产生缺陷,降低材料的性能[6]。相反,若GNPs能够以薄片状均匀分布于聚合物基体中,当其含量增大到一定值时,就能在聚合物基体中形成片状网络层,进而获得优异的综合性能。因此,要实现GNPs对聚合物基体整体性能的增强,其中一个关键问题是如何调控GNPs在聚合物中的剥离和分布形态。KIM等[7-8]研究对石墨烯表面上的氧和羟基官能团进行修饰,使石墨烯在聚合物中良好分散。漆宗能[9]提出通过将聚合物分子链塞进层状硅酸盐层间增加其层间距使其剥离。文献[10-11]研究了加工力场对聚合物中GNPs的剥离分散作用,由于物理方法剥离GNPs具有不破坏层状纳米片本身的化学性能、生产效率高且易转化为工业生产等优点,基于以上研究,本文探究了拉伸机头(J1)以及由拉伸机头连接静态混合器(J2)形成的不同加工力场对PP/GNPs 纳米复合材料中GNPs 分布形态的演变机理,分析了GNPs的分布形态对PP/GNPs纳米复合材料的导电导热性能的影响。

1 实验部分

1.1 主要原料

嵌段共聚注塑级PP,3204,密度为0.9 g/cm3,熔体流动速率为24 g/10 min,中国台湾塑胶工业股份有限公司;

GNPs,KNG-CZ030,平均粒径(X和Y方向)约为40 μm,微片的厚度(Z方向)约为30 nm,厦门凯纳石墨烯技术有限公司;

硅烷偶联剂,A151,相对密度为 0.903 g/cm3,沸点为160.5 ℃,国药集团化学试剂有限公司;

聚丙烯蜡微粉润滑剂,粒度为10~13 μm,熔点为145 ℃,上海焦耳蜡业公司。

1.2 主要设备及仪器

同向平行双螺杆挤出机,SHJ-35,规格螺杆长径比为40∶1,南京广达化工装备有限公司;

数字式四探针测试仪,SZT-2A,电阻率测量范围为10-5~105Ω,苏州同创电子有限公司;

程序控制压片机,BL-6170-B-30T,东莞宝轮精密检测公司;

热常数分析仪,TPS 500 S,瑞典Hot disk公司;

场发射扫描电子显微镜(FESEM),SU8010,日本日立公司;

精密电子天平,FA2004,上海良平仪器仪表有限公司;

静态混合器,SX,天津多态混机械设备有限公司。

1.3 样品制备

样品制备:将PP、GNPs、硅烷偶联剂A151(GNPs质量的3 %)和聚丙烯蜡微粉润滑剂(1 %)按表1的配比初步混合,加入同向双螺杆挤出机,螺杆转速为200 r/min,分别经拉伸机头和带有静态混合器的拉伸机头挤出,水冷定型后裁剪成10 mm×10 mm×4 mm的尺寸,用于导热性能测试;将片材裁剪成50 mm×50 mm×4 mm的尺寸,用于导电性能测试。

信息是互联网的强项,互联网可以最大程度解决过去旅游信息不对称的现象。“互联网+”时代的到来伴随移动4G网络和WIFI的普及,游客出行依靠互联网和移动互联网的程度越来越大,许多实证研究都得出网络已成为游客获取旅游信息的首选媒介。

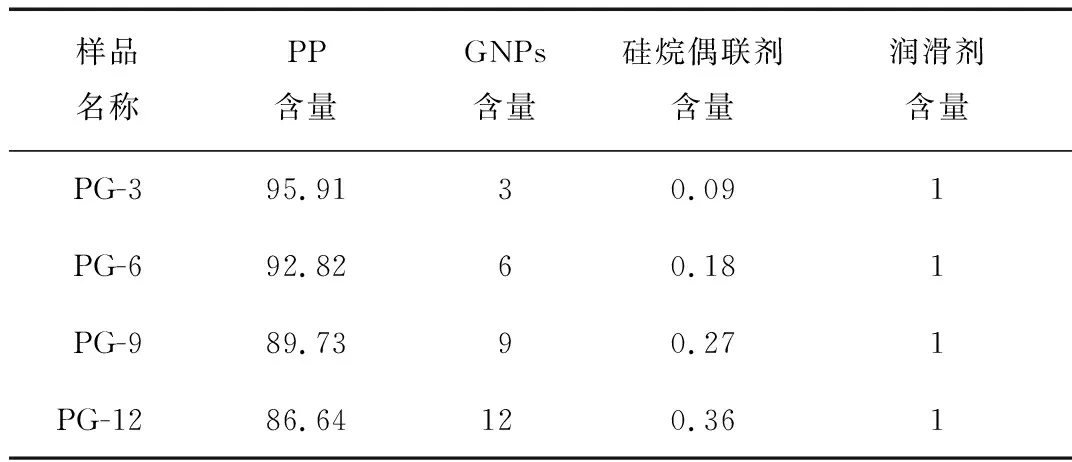

表1 样品配方表%

Tab.1 Formulas of the samples %

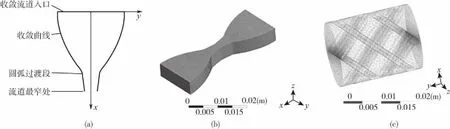

机头设计:本文设计的拉伸机头内的收敛流道如图1(a)所示,其中收敛流道入口宽度为52 mm,流道最窄处宽度为10 mm,高度为10 mm;通过收敛流道对熔体产生的体积拉伸形变实现物料速度梯度方向与流动方向一致,从而获得拉伸力场。静态混合器的叶片结构主要是用多组方形叶片进行相互焊接而成,以45 °分开和分散熔体,对熔体反复进行“分割 - 位移 - 重新汇合”的有规则作用,以达到混合的目的。

采用有限元Polyflow软件对本文设计的收敛流道和静态混合器内的加工力场进行分析,分别建立收敛流道和静态混合器模型,并划分网格,如图1(b)、1(c)所示。采用的本构方程为Cross law,如式(1)所示:

(1)

式中η0——零剪切黏度,Pa·s

λ——松弛时间,s

m——Cross law 指数。

将PP/GNPs纳米复合材料进行毛细管流变仪测试,由黏度曲线得到η0=850 Pa·s、λ=0.2 s、m=0.3。参照挤出造粒实验设定入口的体积速率Q为0.29 cm3/s。

(a)收敛流道2D简图 (b)收敛流道 (c)静态混合器网格模型图1 结构示意图Fig.1 Structure diagram

1.4 性能测试与结构表征

FESEM分析:挤出物在液氮中浸泡10 min后脆断,断面喷金后采用FESEM观察PP/GNPs纳米复合材料的微观形貌,FESEM的加速电压为5 kV,电流为10 μA;

导电性能测试:当电阻率小于105Ω·cm时,采用四探针电阻测试仪测试;当电阻率高于105Ω·cm时,采用上高绝缘电阻测量仪测试,绝缘材料的体积电阻率按式(2)计算:

(2)

式中ρv——被测材料的体积电阻率,Ω· cm

Rx——绝缘电阻的测量结果,Ω

S——内电极面积,cm2

t——被测材料试样的平均厚度,cm

热导率用热常数分析仪进行测试,探头为7577型,半径为2.001 mm,样品规格为Φ20 mm,厚度为(4.0±0.5) mm。

2 结果与讨论

2.1 加工力场模拟结果分析

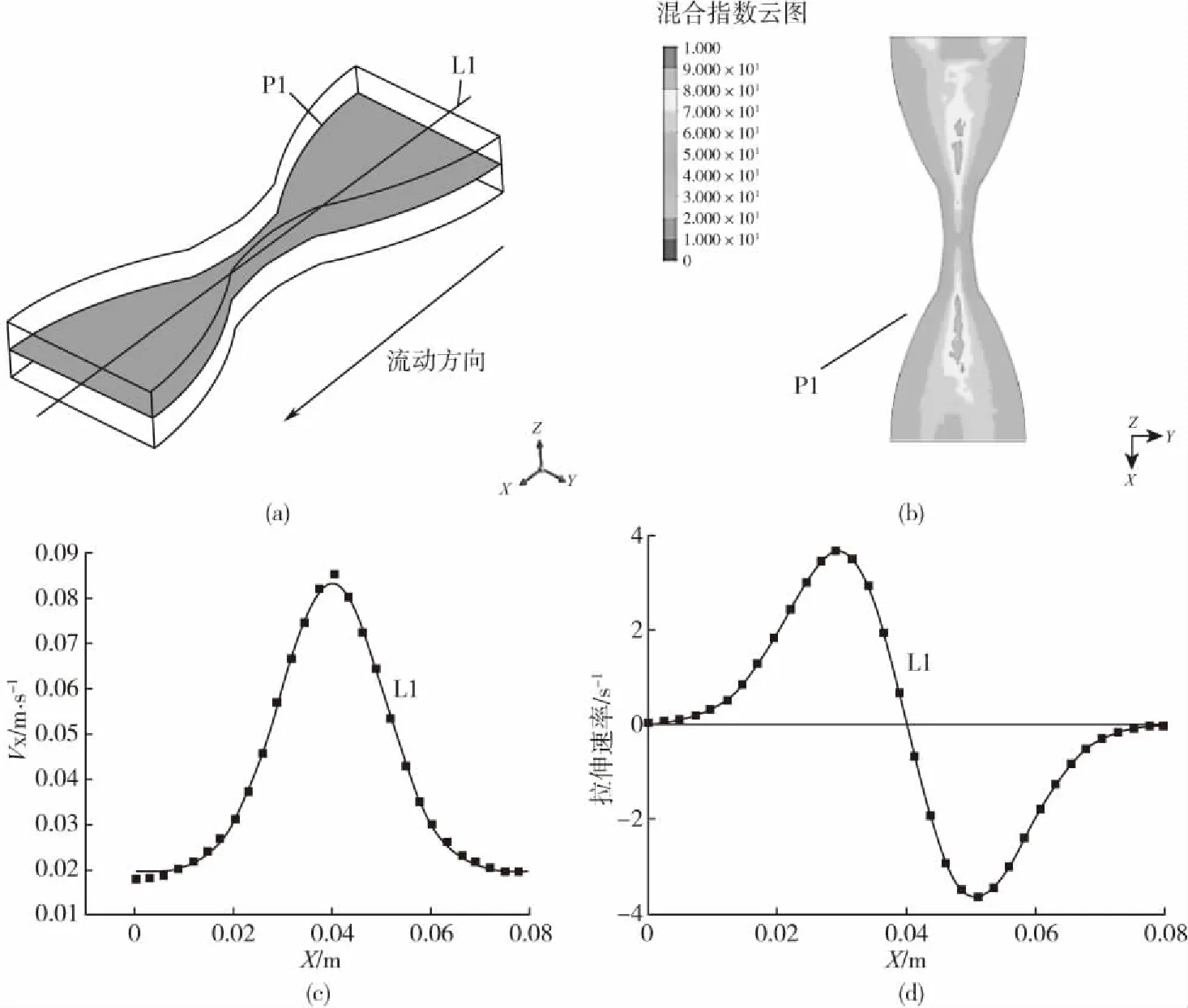

抽取P1、L1[图2(a)]上数据进行分析,其中P1为XY平面,Z=5 mm,L1是位于P1上的中线。图2(b)为P1上的混合指数分布云图,熔体在L1附近的区域混合指数达到0.7以上,表明熔体在此区域主要受到拉伸力场作用。图2(c)、2(d)分别为L1上的流动速度和拉伸速率分布图,可以看出,熔体在收敛流道最窄处前后的区域获得最大的拉伸速率为4 s-1,与混合指数结果一致。

(a)收敛流道 (b)P1上混合指数分布图 (c)L1上流动速度 (d)拉伸速率分布图图2 加工力场数值模拟结果Fig.2 Simulation results of processing force field

图3为静态混合器中熔体的轴向、径向、周向速度分布云图,当流量为3.7×10 m3/s 时,静态混合器内轴向平均表观流速约为 0.001 4 m/s,而径向速度与周向速度的最大值可达到轴向平均表观流速的2~2.5倍,表明熔体在静态混合器中做轴向流动时,混合元件对熔体流动有明显的阻扰作用,使熔体产生切割和分散,产生二次流,从而强化熔体的混合效果。

(a)轴向 (b)径向 (c)周向图3 静态混合器中熔体的流动速度分布云图Fig.3 Flow velocity distribution of the melt in the static mixer

2.2 微观形态分析

为了显示2种加工力场对GNPs 的剥离和分散效果,本文分别从拉伸机头(J1)、拉伸机头连接静态混合器(J2)取样,沿与熔体流动方向垂直的截面脆断,这些样品的 FESEM照片如图4所示。当GNPs含量较低时(3 %、6 %),经J2挤出后的GNPs相较于原始GNPs的片径尺寸和片层厚度均减小,这是因为GNPs经J2挤出时经历了体积由大到小又由小到大的过程,使GNPs受到拉伸形变作用力进而被剥离分散[12]。经J3挤出后,GNPs在PP基体中的团聚现象明显改善,分散更加均匀。这可能是由于静态混合器能产生三维混沌混炼力场,对熔体的流动有明显的阻扰,使流体产生切割和分散,延长了熔体在混合器中的停留时间,从而强化了GNPs在PP基体中的分布混合,但由于此时GNPs含量较低,GNP片层之间的距离仍然很大,GNPs之间彼此不接触,较难形成导电网络。

GNPs含量较高时(9 %、12 %),GNPs在PP基体中分布较广,GNPs片层之间能有效地搭建导电网络。经J2挤出的GNPs仍存在少量的GNPs团聚体,而经J3挤出的GNPs在PP基体中的片径尺寸明显减小,剥离分散状况提高。这可能是由于混沌混炼力场对GNPs层叠结构不断地施加拉伸和折叠时,伴随着GNPs层叠结构中单个片层之间的滑移,GNPs被进一步剥离,使得其在PP中分布均匀,分散状况提高[13]。

图5为GNPs含量为6 %时,在J1、J2机头取样后沿平行于流动方向脆断面的FESEM 照片,可以看出,图5(a)PP基体中有大量片径尺寸减小的GNPs存在,其厚度较小分布均匀,沿着流动方向形成有序排列结构(图中箭头所指地方)。图5(b)中GNPs在PP基体中分布均匀且无明显的有序排列。这可能是由于熔体在压力作用下流经静态混合器内混合元件的边缘时,会被分割成2股,通过多个元件后,被分割的股数将按指数的规律增加。在不停地被分割的同时,熔体还在做至轴心向管壁的径向流动,由于混合元件相互交叉变化,故这种径向流动也在不断地改变方向和空间位置,这些均能导致GNPs在PP基体中有较好的分散分布[14]。上述结果表明虽然通过收敛流道产生的拉伸力场能够有效剥离GNPs,但会导致GNPs沿着拉伸方向形成有序的排列结构。加入静态混合器后,混沌混炼力场会破坏这种有序排列结构,使GNPs在沿着流动方向均匀分布。

2.3 导电导热性能分析

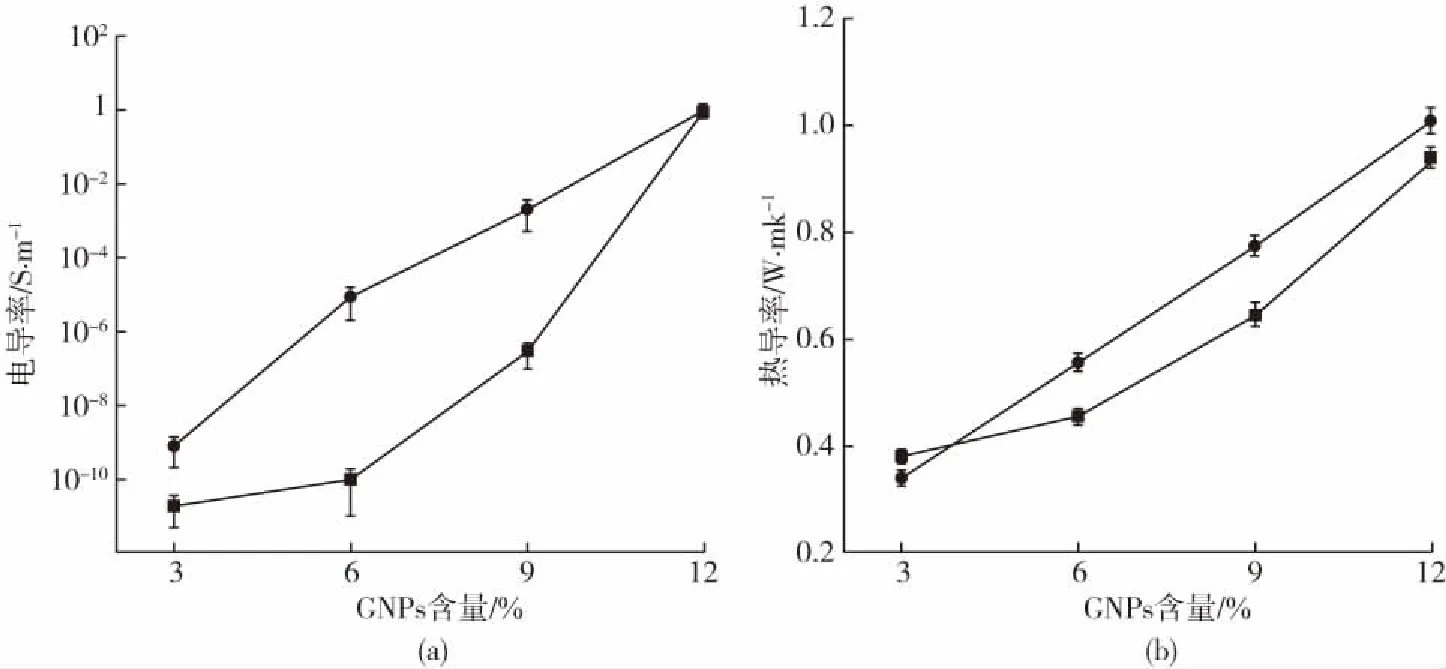

图6(a)显示了2种机头挤出后PP/GNPs纳米复合材料的电导率变化趋势,可以看出,在GNPs含量为3 %时,经J2挤出的复合材料的电导率大于J1,并且都仍然处于绝缘状态。这可能是由于此时GNPs的含量较低,大部分GNPs之间的距离较大,导致电子无法在聚合物中自由穿梭。当GNPs含量达到6 %时,可观察到经J2挤出的复合材料的电导率有明显的提升,这可能是由于导电网络在此含量附近开始形成,导电填料略微增加便会引起复合材料电导率的大幅度提高[15-16]。值得注意的是,相比于J2,经J1挤出的复合材料的渗流阈值更高,这可能是因为在拉伸力场下GNPs沿熔体流动方向高度取向,缺少交错连接的GNPs,导致整个材料内部的GNPs相互孤立,无法形成有效的导电网络,与图5(a)结果一致。而经J2挤出后充分分散的GNPs使得复合材料在含量为6 %时达到了10-6S/m,这可能是因为经由J2对GNPs的剥离分散效果更好,分布更均匀,使得挤出的样品内部GNPs相互交错,形成如图7(a)的导电网络,更有利于导电网络的搭建。当GNPs含量达到12 %时,经由J2挤出的样品的电导率与J1接近,这是由于此时GNPs含量较高,导电网络基本搭建完成,虽然GNPs沿熔体流动方向仍有取向,但GNPs之间距离缩小,当间距足够小时就会发生电子隧穿效应[17-18],形成如图7(b)所示的另外一种形式的导电网络结构。

图6(b)显示了不同的GNPs含量下,经不同机头挤出的复合材料的热导率的变化趋势,在GNPs含量为3 %时,经J1挤出的复合材料的热导率大于J2。这可能是由于导热与导电的机理不同所致。作为主导导热载体的声子在传递时不具有隧道效应,导热过程主要依靠导热粒子之间相互接触形成导热通路,并且还受到导热复合材料内部的二相界面的界面热阻的影响[19-20]。经J2挤出的样品由于受到混沌混炼力场使得GNPs在PP基体中广泛分布,导致在低含量下基体中的GNPs以孤立的形式存在,彼此之间不接触,此时连续相是聚合物基体,GNPs作为分散相被PP基体所包覆,形成“海—岛”两相体系结构,GNPs的广泛分布导致产生更多的二相界面,声子在二相界面处散射现象严重,从而导致热导率降低。当GNPs的含量为6 %、9 %、12 %时,经J2挤出的样品的电导率超过J1。这可能是由于填料的逐渐增加,GNPs在拉伸力场被有效剥离形成部分导热通路,在混沌混炼力场下充分混合的GNPs在PP基体中分布更加广泛且能形成更多的导热通路,此时聚合物和填料都会成为连续相,热量通过声子沿热阻最小路径,即沿着GNPs形成的局部导热通路传播。

■—J1 ●—J2(a)电导率 (b)热导率图6 不同机头挤出后PP/GNPs纳米复合材料的电导率和热导率Fig.6 Electrical conductivity and thermal conductivity of PP/GNPs nanocomposites after extrusion with different heads

(a)GNPs相互交错 (b)GNPs有序排列图7 2种结构的导电网络Fig.7 Two types of conductive networks

3 结论

(1)收敛流道的体积拉伸形变作用能够局部产生拉伸力场,静态混合器对熔体流动有明显的阻扰作用,使熔体不断分散汇合,达到混合均匀的目的;

(2)拉伸力场有效剥离GNPs的同时会导致GNPs沿着流动方向有序排列;混沌混炼力场能够破坏这种有序排列结构,并且对堆叠的GNPs进一步剥离分散,使GNPs能够在PP基体中的分布分散更加广泛和均匀;

(3)拉伸力场能剥离分散GNPs,形成局部导电导热通路,加入混沌混炼力场后,PP/GNPs纳米复合材料的电导率和热导率均得到提高。